En el pasado, los requisitos de lubricación para una aplicación específica podían satisfacerse utilizando lubricantes de uso general. Por lo general, la selección de lubricantes se basaba en la experiencia y el conocimiento. Hoy en día, este enfoque ya no es viable debido a los requisitos de los exigentes entornos actuales de funcionar más rápido, durante más tiempo y a mayor temperatura. Los lubricantes actuales deben satisfacer requisitos extremos que son específicos de cada aplicación.

La tribología (el estudio de la fricción, la lubricación y el desgaste) se ha convertido en la base para la selección de los lubricantes. Los requisitos de lubricación para una aplicación determinada se pueden identificar examinando los efectos de los parámetros del sistema tribológico en la química del lubricante.

Sistema tribológico

Antes de poder seleccionar el lubricante adecuado, se debe identificar el sistema tribológico. Este sistema incluye el tipo de movimiento, velocidad, temperaturas, carga y entorno operativo.

Una vez que se identifican estos parámetros del sistema, el ingeniero de lubricación (o triboingeniero) puede utilizar diferentes químicas de lubricantes para seleccionar un lubricante que optimice el desempeño de la aplicación. Debido a que cada química tiene ventajas y desventajas, es importante elegir la adecuada para abordar cada uno de los parámetros del sistema tribológico.

Además, el ingeniero de lubricación debe analizar la aplicación en función del sistema tribológico identificado. Este análisis incluye elementos como factores de velocidad, lubricación elastohidrodinámica (EHD), cálculos de vida útil de los rodamientos, aditivos de presión extrema, lubricación de emergencia y diversos requisitos de aplicaciones especiales.

Tipo de movimiento

El primer parámetro del sistema tribológico implica el tipo de movimiento. El movimiento puede ser deslizante, lo que requeriría para su análisis la teoría de la lubricación hidrodinámica (HD), o rodante, en cuyo caso se aplicaría la teoría de la lubricación EHD.

La combinación de deslizamiento y rodadura también es una forma de movimiento posible en determinados rodamientos, incluido el rodamiento de rodillos cónicos. En este rodamiento puede producirse un deslizamiento en la zona de las nervaduras, pero los elementos rodantes ruedan sobre las superficies de la pista de rodadura. La protección lubricante de estos tipos de movimiento se puede optimizar con productos químicos específicos. Algunas químicas de lubricantes son efectivas en contactos deslizantes pero no funcionan tan bien en contactos rodantes.

Velocidad

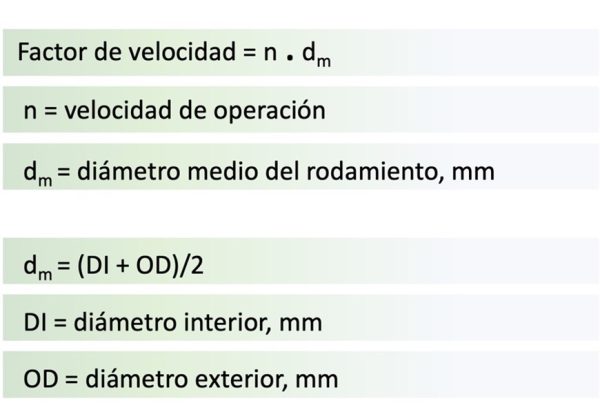

La velocidad es el segundo parámetro del sistema tribológico. La velocidad de los rodamientos de rodillos se puede dividir en tres rangos generales: rápida, moderada y lenta. Se pueden establecer rangos específicos para cada una de estas categorías de velocidad utilizando el factor de velocidad, como se define en la Ecuación 1:

La curva de Stribeck es un gráfico que muestra la relación entre el coeficiente de fricción y el número adimensional hn/P, donde h es la viscosidad dinámica, n es la velocidad y P es la carga por unidad de área proyectada. Según esta curva, existe una velocidad óptima para el contacto lubricado. Conociendo la velocidad del contacto, se puede seleccionar un lubricante con los atributos físicos óptimos para minimizar la fricción.

Temperatura

El tercer parámetro tribológico es la temperatura. Todos los lubricantes tienen rangos de temperatura específicos para un rendimiento óptimo. Muchos lubricantes tienen un amplio rango de temperaturas de operación; sin embargo, algunos lubricantes son más adecuados para temperaturas más bajas. Por ejemplo, existen algunas grasas con aceite base de hidrocarburos sintéticos y espesante de complejo de bario que pueden funcionar a temperaturas tan bajas como -60 °C.

Otros lubricantes están diseñados para aplicaciones de alta temperatura, como las grasas con aceite base de éter alifático perfluorado espesado con politetrafluoroetileno (PTFE) que pueden lubricar un rodamiento de cadena de un horno a 220 °C durante más de 15,000 horas. Conocer la temperatura del sistema tribológico permite al ingeniero seleccionar un lubricante que proporcionará una vida operativa y un desempeño óptimos a la temperatura de aplicación.

Carga

La carga, el cuarto parámetro, es un factor importante que afecta el requerimiento de lubricante. Una carga ligera puede indicar que la aplicación es sensible al par de fricción y, por lo tanto, se tendría que seleccionar un lubricante para minimizar la fricción del fluido y al mismo tiempo brindar protección contra la fricción de metal a metal. En el extremo opuesto se encuentra una aplicación muy cargada, que podría requerir aditivos específicos para ayudar a proteger contra picaduras (pitting), escoriaciones y desgaste extremo.

Entorno operativo

El último parámetro del sistema tribológico es el entorno operativo de la aplicación. Si el ambiente incluye humedad o agua, el lubricante debe proporcionar buenas propiedades anticorrosivas, así como resistencia al lavado por agua o la contaminación. Si la aplicación opera en vacío o vacío parcial, la presión atmosférica de la aplicación debe estar dentro de los límites operativos del lubricante y por encima de su presión de vapor a la temperatura de funcionamiento.

Si la aplicación requiere la presencia de ciertos líquidos o vapores químicos, el lubricante seleccionado debe ser resistente a estos químicos. Incluso un entorno ideal, como una sala de ordenadores o una instalación de procesamiento en cuarto limpio, podría tener requisitos específicos de lubricantes reductores de ruido para rodamientos o cojinetes de instrumentos.

Teorías del análisis tribológico

Se deben tener en cuenta y analizar los cinco parámetros del sistema tribológico para seleccionar el mejor lubricante para la aplicación. Sin embargo, la información obtenida al definir los parámetros del sistema tribológico también proporciona datos para un análisis técnico más profundo.

Teoría de la lubricación EHD

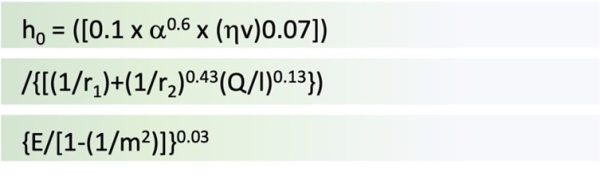

Un tipo importante de análisis involucra la teoría de la lubricación para rodamientos. La teoría de la lubricación elastohidrodinámica (EHD), a veces denominada EHL, se utiliza para identificar el espesor de la película de un lubricante en un contacto rodante. Un rodillo y una pista de rodadura pueden ilustrar los factores que afectan el espesor mínimo de película, h0, en el área de contacto de rodadura. Suponiendo que ambas superficies son perfectamente lisas, podemos definir el espesor mínimo de la película, h0, en una situación de contacto rodante según la Ecuación 2, que forma la base de la teoría de la lubricación EHD:

donde

Los ingenieros de lubricación utilizan la teoría de lubricación EHD para seleccionar la viscosidad adecuada del lubricante. Cada una de las variables de la Ecuación 2 tiene un impacto específico en el espesor final de la película. La mayoría de estas variables están bajo el control del diseñador de la aplicación, pero varias también pueden estar bajo el control del ingeniero de lubricación. Uno de los principales intereses del ingeniero de lubricación es cómo un cambio en una variable específica afectará la magnitud del espesor de la película.

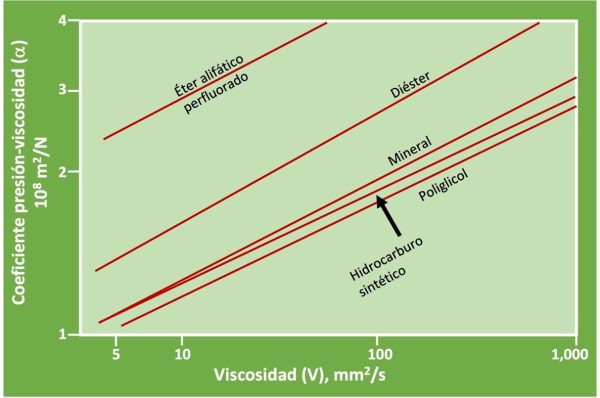

A partir de la Ecuación 2, se puede determinar que si se duplica el coeficiente presión-viscosidad (a), hay un aumento en el espesor de la película en un 51 por ciento. Conociendo el coeficiente presión-viscosidad de las diferentes químicas del lubricante, el ingeniero en lubricación puede alterar el espesor de la película cambiando la química del lubricante. Las restantes características físicas del lubricante no cambian.

Otra variable relacionada con el lubricante en la Ecuación 2 es la viscosidad dinámica, h. La viscosidad dinámica puede estar directamente relacionada con la viscosidad cinemática y, si se duplica, aumentará el espesor de la película en un 62 por ciento. Al duplicar la velocidad del rodamiento de rodillos, el espesor de la película de lubricante puede aumentar nuevamente en un 62 por ciento. El ingeniero en lubricación no tiene control sobre la velocidad de la aplicación, pero saber cómo la velocidad afecta el espesor de la película es importante para la selección de un lubricante cuando la aplicación tiene capacidad de velocidad variable. Las variables adicionales tienen un menor impacto en el espesor de la película del lubricante.

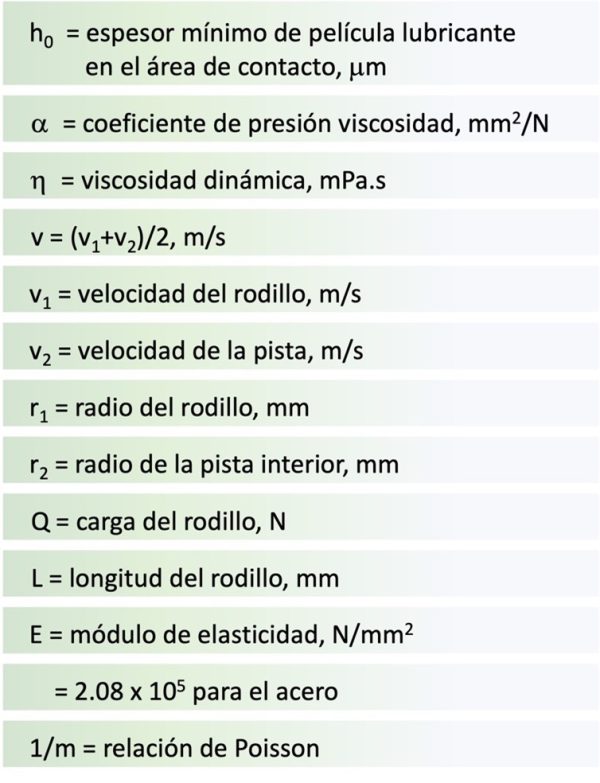

Si bien la información de la Ecuación 2 es importante para los criterios de selección del lubricante, el espesor de la película EHD no se utiliza directamente porque, en realidad, las superficies no son perfectamente lisas. En lugar del espesor mínimo de la película, el ingeniero de lubricación trabaja con el espesor específico de película (lambda), l, definido como la relación entre el espesor medio o promedio de la película EHD, a, y la rugosidad compuesta de las dos superficies del rodamiento en contacto, s (ecuación 3).

De la Ecuación 3, queda claro que si el espesor específico de película es cercano a cero, habrá un aumento dramático en el contacto metal con metal en el punto de fricción. Este mayor contacto con el metal produce un desgaste inaceptable. Cuando l=1, el cojinete habrá separado solo parcialmente las asperezas del metal y todavía se producirá algún contacto de metal con metal.

En este punto se produce la transición de la lubricación límite a la lubricación mixta. A medida que el espesor específico de película aumenta por encima de 1 y se acerca a valores superiores a 3, habrá una disminución en el contacto metal con metal con una reducción asociada en el desgaste. Cuando l = 3 a 4 o mayor, hay separación total del metal entre los picos, lo que indica una lubricación por película fluida completa y ausencia de desgaste.

Valores de lambda superiores a 4 son posibles y a veces deseables, particularmente cuando hay velocidades variables o cargas de impacto. Sin embargo, a medida que l aumenta más allá de 4, la fricción interna del fluido puede aumentar y generar un calentamiento excesivo y mayor consumo de energía dependiendo de la velocidad relativa del rodamiento y la viscosidad del aceite.

Viscosidad requerida

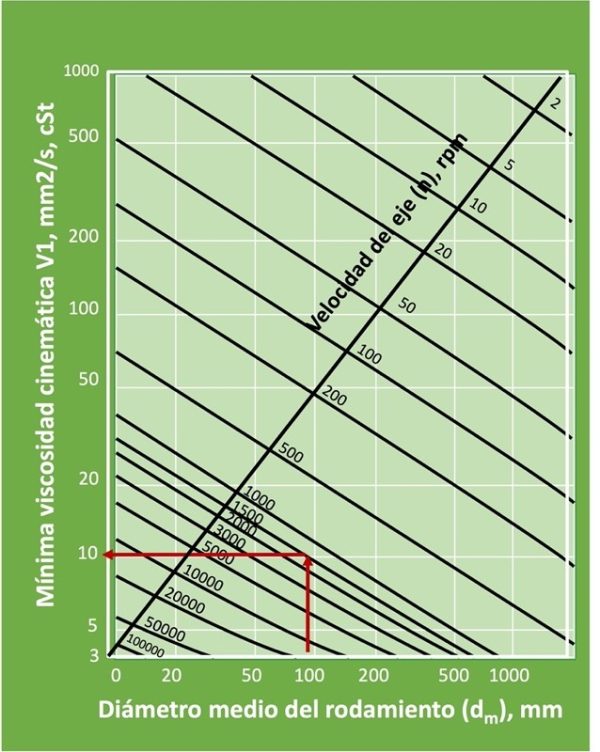

Una investigación patrocinada por los fabricantes de rodamientos ha permitido calcular la viscosidad mínima requerida del lubricante V1 para obtener la separación de las superficies móviles. El nomograma de la Figura 1 se puede utilizar para determinar el valor de V1 a partir del diámetro medio del rodamiento, dm, y la velocidad de funcionamiento, n.

Por ejemplo, localice en la parte inferior del nomograma el diámetro medio del rodamiento (100 mm) y luego proceda verticalmente hasta intersectar con la velocidad del rodamiento (2000 rpm). Trace una línea horizontal hacia la izquierda y encontrará la viscosidad requerida (10 mm2/s) para obtener l = 1 en esta aplicación específica a la temperatura de funcionamiento dada.

Conociendo la viscosidad mínima requerida, V1, a la temperatura de funcionamiento, el ingeniero de lubricación puede seleccionar el lubricante apropiado en función de la viscosidad específica, k, que se define como la relación entre la viscosidad real, V, del lubricante seleccionado y la viscosidad mínima requerida, V1. Dada esta información, el ingeniero intentará seleccionar un lubricante que cumpla con el régimen de lubricación de película fluida completa para la aplicación. Si esto no es posible, entonces la siguiente opción disponible es seleccionar un lubricante que proporcione la mejor protección a la aplicación.

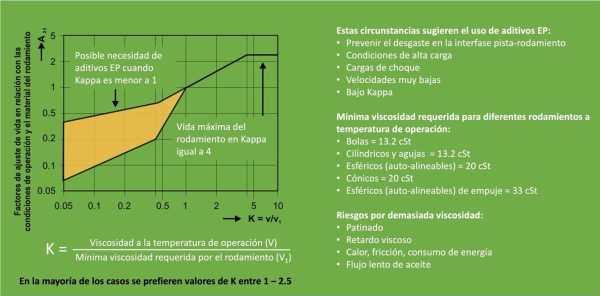

La Figura 2 muestra cómo k se relaciona tanto con la selección del lubricante como con la vida útil esperada del rodamiento. En valores de k inferiores a 1, generalmente se acepta que se necesitarán aditivos EP para mitigar los efectos de las condiciones de lubricación límite. Cuando k se aproxima a 1, la esperanza de vida se acerca a la esperanza de vida nominal L del rodamiento según DIN ISO 281. Con valores de k superiores a 1, es posible superar el valor L de los rodamientos, quizás hasta 2.5 veces.

A medida que k se acerca a 4, la vida útil del rodamiento se acerca a un máximo (manteniendo constantes las condiciones de trabajo), mientras que los valores de k por encima de 4 pueden causar un aumento de la fricción del fluido, arrastre viscoso, patinaje de los elementos rodantes y otros efectos indeseables. Generalmente se acepta que los valores de k en el rango de 1 a 2.5 son óptimos para la mayoría de las aplicaciones de rodamientos.

Si la aplicación debe operar en el régimen de lubricación límite, entonces se deben proporcionar aditivos específicos para proteger los puntos de contacto metal a metal. Si la aplicación funciona en un régimen de lubricación que se acerca a la lubricación de película fluida completa, estos aditivos de extrema presión se pueden eliminar del lubricante.

Puntos de consideración

La teoría EHD es una herramienta valiosa para guiar al ingeniero de lubricación hacia la selección del lubricante adecuado. Si el ingeniero de lubricación utiliza la viscosidad específica como parte de los criterios de selección, se deben tener en cuenta las suposiciones utilizadas en el análisis, junto con las variables controlables. Se deben considerar dos puntos específicos:

- El cálculo del espesor de la película (h0), el espesor específico de película (l) y la tabla utilizada para determinar la viscosidad requerida (V1) se basan en el coeficiente presión-viscosidad (a) del aceite mineral. La Figura 3 muestra el coeficiente presión-viscosidad para aceite mineral y otros cuatro aceites en el rango de presión de cero a 2000 bar.

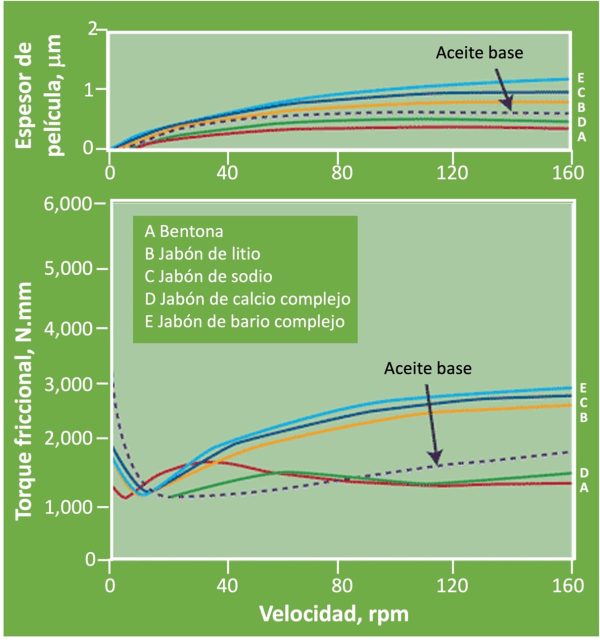

El aceite se considera el único componente con capacidad de lubricación del lubricante. En una grasa, se cree que el espesante no contribuye al espesor de la película lubricante. Sin embargo, el espesante puede tener un efecto significativo sobre el espesor de la película.

La Figura 4 documenta una investigación que identifica el efecto del espesante de la grasa sobre el espesor real de la película. El gráfico superior muestra que una grasa espesada con bentona (arcilla) reducirá el espesor de la película de la aplicación a casi el 50 por ciento del espesor de la película proporcionado por el aceite base solo. Una grasa espesada con un jabón complejo de bario tiene el efecto opuesto de casi duplicar el espesor de la película en relación con el aceite base solo.

Sin embargo, como se muestra en el gráfico inferior de la Figura 4, la ventaja de una mayor capacidad de soporte de carga del espesor de la película viene con la desventaja del torque friccional. Si bien una grasa espesada con bentona reduce el espesor de la película, tiene la ventaja de reducir el torque friccional en el rodamiento. El efecto opuesto se observa con la grasa espesada con un jabón complejo de bario.

Factor de velocidad y diseño de rodamientos

La velocidad es otro parámetro del sistema tribológico que requiere un análisis más detallado. El factor de velocidad calculado para un rodamiento, que se define como el producto de la velocidad del rodamiento (n) y el diámetro medio del rodamiento (dm), no es consistente para todos los rodamientos con las mismas dimensiones y velocidad. El ingeniero de lubricación debe aplicar una corrección al factor de velocidad calculado, dependiendo del diseño del rodamiento.

Criterios de selección de lubricantes

Sistema tribológico

El análisis del sistema tribológico para una aplicación determinada es esencial para la selección del lubricante adecuado.

- Rango de temperatura de servicio

- Factor de velocidad (dm)

- Lubricación hidrodinámica

- Lubricación elastohidrodinámica

- Extrema presión

- Lubricación de emergencia

- Rozamiento

Requisitos especiales

Muchas aplicaciones tienen requisitos especiales que van más allá del sistema tribológico y que se debe tener en cuenta. Algunas aplicaciones se limitan a aceites, mientras que otras requieren grasa. Las aplicaciones que implican el uso de rodamientos sinterizados o disposiciones de sellado especiales requerirán análisis adicionales. La compatibilidad de los materiales es otra cuestión importante.

Otros requerimientos

La selección del lubricante también puede verse afectada por una variedad de otros requisitos especializados:

- Vida de diseño

- Equipos de lubricación

- Intervalos de relubricación aceptables

- Costo

- Certificaciones especiales, como el registro NSF

- Biodegradabilidad

Los lubricantes multiusos no pueden proporcionar un servicio satisfactorio en los exigentes entornos actuales. El desempeño del lubricante debe optimizarse para satisfacer las crecientes demandas de la industria moderna.

El primer paso para seleccionar el mejor lubricante para una aplicación determinada es definir el sistema tribológico. Con un sistema tribológico completamente definido, el siguiente paso es el análisis teórico. La selección de un lubricante basada solo en el análisis de lubricación EHD o el análisis de cualquier otro parámetro discreto es inapropiada, porque dichos análisis se centran sólo en un subconjunto del sistema tribológico.

Sobre el Autor

Dennis Lauer es vicepresidente de ingeniería de Kluber Lubrication North America LP.

Referencia: Dennis Lauer, Klüber Lubrication. Traducción por Roberto Trujillo Corona, Noria Latín América