Los lubricantes hidrofraccionados, ciertamente, tienen impresionantes resultados. Pero ¿cómo puede un usuario final determinar si los lubricantes hidrofraccionados son la elección adecuada para sus necesidades? Algunas preguntas por considerar incluyen las siguientes:

- ¿Cuál es la naturaleza de su negocio actual?

- ¿Está su compañía muy ocupada en cumplir las demandas de producción, que su equipo está siendo actualmente empujado fuera de los límites de diseño?

- ¿Está tratando de ahorrar dinero recortando costos y optimizando su presupuesto de mantenimiento?

Los lubricantes hidrofraccionados, en combinación con técnicas de mantenimiento proactivo, pueden auxiliarle a cumplir muchas de esas metas a un nivel sin precedentes.

Existen tres grupos que claramente pueden aprovechar a esta tecnología:

- Usuarios obligados a buscar lubricantes de mayor desempeño, debido a que los lubricantes tradicionales (Grupo I) no funcionan adecuadamente y les ha costado dinero.

- Usuarios que no utilizan lubricantes sintéticos y que además no están dispuestos a pagar el precio de ellos.

- Usuarios que encuentran valor en utilizar la última tecnología disponible para optimizar sus operaciones, haciendo a sus compañías más competitivas.

Si usted ha evaluado completamente los beneficios de los sintéticos contra los lubricantes tradicionales para una aplicación en particular, está prácticamente en el proceso de descubrir lo que los lubricantes hidrofraccionados pueden hacer por usted, cambiando únicamente una variable: el precio del aceite.

Para comprender completamente el valor del lubricante, vamos más allá del costo del aceite. Consideremos también las siguientes variables.

Temperatura

La temperatura juega más de un rol cuando usted piensa en lubricación. Un lubricante debe ser seleccionado para proporcionar no solamente una larga vida en condiciones de temperatura normal, sino que debe ser capaz de desempeñarse en “puntos calientes” en su sistema.

Un excelente ejemplo son los sellos de las bombas. En la mayoría de los casos, las temperaturas del aceite en los sellos son relativamente bajas, en el rango de los 50 a los 90 °C. Mientras el aceite se mueve a través de los sellos, gana 10 °C, por cada sello que pasa. Si un sistema funciona a 90 °C y utiliza dos sellos antes del fluido de proceso, el lubricante puede alcanzar temperaturas hasta de 150 °C. Esto permitiría al aceite lograr una vida relativamente larga (un año o más). Sin embargo, se iniciaría la formación de depósitos de carbón en el área caliente de los sellos. Este efecto puede interpretarse erróneamente, como si el fluido del proceso estuviera causando los depósitos en los sellos y ocasionando una vida reducida de los sellos, cuando en realidad un mejor lubricante podría extender dos o tres veces la vida normal del sello.

Los “puntos calientes” existen en todos los tipos de equipos. Los sistemas hidráulicos normalmente tienen puntos calientes en los extremos de las bombas de paletas, a través de las válvulas de control, localizadas cerca de equipo caliente, y en los sellos. Los compresores reciprocantes (de pistones), tienen esos puntos calientes en los cilindros, en los sellos y en las cabezas. Las cajas de engranes, normalmente no tienen puntos calientes significativos. Las turbinas tienen puntos calientes en los sellos, en cualquier cojinete o rodamiento localizado en la zona de fuerza y en los cojinetes de empuje.

En términos de un lubricante, ¿Qué tanto es caliente?

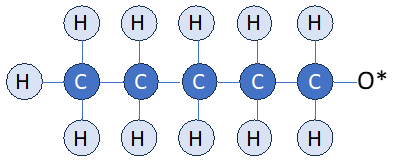

La oxidación del aceite es un factor que afecta la vida del lubricante. A los 60 °C de temperatura la tasa de oxidación es relativamente baja y el lubricante puede durar varios años. Sin embargo por cada 10 °C de incremento en la temperatura, la tasa de oxidación, se duplica. Esto conduce a tasas exponenciales de oxidación. A temperaturas de alrededor de 160 °C, se inicia la descomposición térmica del lubricante. Este es el punto en el que los aditivos de estabilidad térmica fallan y el lubricante puede iniciar su descomposición en depósitos de tipo carbonáceos. Debido a que últimamente la industria está en la búsqueda de maquinaria libre de depósitos, es muy importante entender cómo la oxidación del aceite y la estabilidad térmica están relacionadas. Si, técnicamente los aceites no son térmicamente inestables hasta temperaturas de 315 °C, entonces, ¿cómo se forman los depósitos en sistemas que trabajan mucho más fríos? La respuesta radica en la relación entre oxidación del aceite y la degradación térmica. Mientras el aceite se oxida, se forman compuestos químicos en la molécula de hidrocarburos. Normalmente se forma un radical de oxígeno (vea la Figura 1).

Esto conduce a diferentes propiedades. Primero, la molécula oxidada se convierte en una molécula mucho menos estable térmicamente, provocando la formación de depósitos de carbón duro a bajas temperaturas. Segundo, la molécula reacciona posteriormente para convertirse en ácido y desarrollar una afinidad por el agua. Si esta molécula y el agua se combinan con calor, se formará una especie de lodo. Además, las moléculas se vuelven en más solubles al agua o tienen una afinidad mayor entre ellas mismas, por lo que tienden a aglomerarse. Cuando una cantidad de esas moléculas se acumulan, son demasiado grandes para que el aceite pueda mantenerlas en suspensión y entonces se precipitan y acumulan en la superficie de los metales, formando depósitos.

Como en la mayoría de las reacciones químicas, los catalizadores incrementan la tasa de oxidación. Los catalizadores incluyen metales blandos amarillos y agua, además del calor. Bajo ciertas condiciones, el nitrógeno puede reaccionar con la molécula de aceite en el lugar del oxígeno. Esto provoca la nitración del aceite y eventualmente la formación de barniz.

La mejor manera de reducir o eliminar depósitos en la maquinaria es detener o reducir la velocidad de la oxidación o la nitración. Los lubricantes hidrofraccionados responden mucho mejor a los aditivos antioxidantes, proporcionando un incremento en la resistencia a la oxidación del aceite. Además, los lubricantes hidrofraccionados que no contienen detergentes ni dispersantes, separan mucho más fácilmente el agua, reduciendo efectivamente los efectos del agua en la oxidación del aceite. Este efecto puede ser muy importante en turbinas de vapor o en otras máquinas donde el aceite constantemente está expuesto al agua.

Los lubricantes hidrofraccionados proporcionan entre dos y tres veces la vida de un aceite refinado por solventes en términos de resistencia a la oxidación del aceite. No solamente hace que el aceite dure más en servicio, sino que la resistencia a la oxidación significa que habrá menos moléculas oxidadas circulando hacia los puntos calientes, resultando en menos depósitos. Esta es una doble ventaja y representa un doble beneficio, ya que no solo es un menor costo por el aceite, sino que también la vida del equipo se alargará y habrá menos tiempo de paro por el reemplazo de partes y repuestos.

Carga

Otro factor que alienta a la compra de los sintéticos es la carga. La gente tiende a pensar que los aceites sintéticos pueden soportar más carga que los lubricantes convencionales. Esto es verdad en ciertos tipos de sintéticos y en algunas aplicaciones, pero los aceites sintéticos, generalmente soportan las mismas cargas que los aceites convencionales. La carga es soportada por dos mecanismos básicos: viscosidad y aditivos.

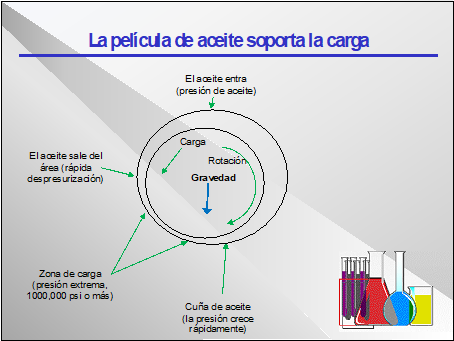

La figura 2, muestra como la viscosidad es utilizada para físicamente elevar el eje rotatorio de la superficie del cojinete a través de una presión hidráulica. El aceite es abastecido por la bomba de aceite y jalado en la cuña, la presión crece rápidamente hasta el punto de que hay una presión suficiente para elevar el eje. La presión resultante es determinada por: 1- Viscosidad, para mantener el aceite en la cuña; 2- Carga, para exprimir el aceite fuera de la cuña y 3- Velocidad, para forzar el aceite dentro de la cuña. Los lubricantes hidrofraccionados proporcionan mucha mejor fluidez a menores temperaturas, abasteciendo el aceite al área crítica de la cuña, mucho más rápido que los aceites Grupo I.

La lubricación límite no mantiene las superficies de los metales completamente separadas como la lubricación hidrodinámica. El desgaste es reducido a un mínimo previniendo que se formen micro soldaduras (desgaste adhesivo) por el contacto de las asperezas mediante una película parcialmente fluida y una película de sacrificio compuesta por los aditivos.

Ecología

Algunas veces se selecciona un sintético por razones ambientales. Mientras algunos sintéticos son realmente biodegradables, en la mayoría de las aplicaciones no puede aprovecharse esta ventaja por la contaminación del lubricante durante el uso por diversas razones. Desde el punto de vista ambiental, los lubricantes hidrofraccionados tienen el potencial para reducir algunos contaminantes. La carencia de azufre en el aceite elimina la formación de emisiones de SOx, como ácido sulfúrico, otros derivados irritantes de azufre, y H2S en motores de combustión interna en servicio. La carencia de hidrocarburos aromáticos puede reducir sustancialmente la cantidad de aromáticos polinucleares (los compuestos cancerígenos en el aceite usado). La pureza del producto es un beneficio ambiental inherente.

Finalmente, debido a que los lubricantes se separan más rápido del agua que los lubricantes Grupo I, los sistemas separadores de aceite/agua, son más eficientes, permitiendo disponer de aguas libres de aceite.

La selección de un lubricante se hace en función de un cálculo de las propiedades del lubricante y el desempeño que el usuario requiere en sus máquinas. La versatilidad del proceso de hidrofraccionado para aceptar cualquier tipo de petróleo crudo y producir aceite básico para cumplir una especificación consistente, asegura que la calidad y la demanda de este tipo de básico podrán ser cumplidas completamente en el próximo milenio.