Con el uso generalizado de los contadores de partículas a nivel de planta, las organizaciones de mantenimiento se están volviendo más sofisticadas y capacitadas en la gestión y control de la limpieza del aceite. Esto ha llevado al descubrimiento de una serie de nuevas tácticas y prácticas que implican combinar el contador de partículas con otras herramientas y métodos importantes de análisis de aceite en el sitio.

Contaminación

La contaminación puede definirse como cualquier sustancia o energía no deseada que ingresa o entra en contacto con el aceite. Los contaminantes pueden aparecer en muchas formas y pueden ser altamente destructivos para el aceite, sus aditivos y las superficies de la máquina. A menudo se pasa por alto como una fuente de falla porque su impacto suele ser lento e imperceptible, pero, con el tiempo, el daño es análogo a comerse la máquina de adentro hacia afuera. Si bien no es práctico intentar erradicar la contaminación de los lubricantes en servicio, el control de los niveles de contaminantes dentro de los límites aceptables se puede lograr y es de vital importancia.

Los contaminantes como partículas, humedad, hollín, calor, aire, glicol, combustible, detergentes y fluidos de proceso se encuentran comúnmente en lubricantes industriales y fluidos hidráulicos. Sin embargo, la contaminación por partículas generalmente se reconoce como la más destructiva para el aceite y la máquina, lo que explica por qué el contador de partículas es el instrumento más utilizado en el análisis de aceite en la actualidad. Además, la estrategia central para su éxito en reducir los costos de mantenimiento y aumentar la confiabilidad de la máquina es el mantenimiento proactivo.

Implementación de una estrategia de mantenimiento proactivo

Si bien los beneficios de detectar el desgaste anormal de la máquina o una condición de lubricante envejecido(que se puede lograr con un programa de análisis de aceite) son importantes, deben considerarse de poca importancia en comparación con el objetivo de evitar fallas. Esto se logra tratando las causas de falla y no simplemente los síntomas, y además es la base de la práctica popular conocida como mantenimiento proactivo. De hecho, la única forma efectiva de obtener soluciones simples a problemas complejos de mantenimiento de la máquina es a través del mantenimiento proactivo.

Siempre que se aplica una estrategia de mantenimiento proactivo, son necesarios tres pasos para garantizar que se obtengan sus beneficios.Debido a que el mantenimiento proactivo, por definición, implica un monitoreo y control continuo de las causas raíz de fallas de la máquina, el primer paso es establecer un objetivo o estándar asociado con cada causa raíz. En el análisis de aceite, las causas fundamentales de mayor importancia se relacionan con la contaminación del fluido (partículas, humedad, calor, refrigerante, etc.).

Con el uso generalizado de los contadores de partículas a nivel de planta, las organizaciones de mantenimiento se están volviendo más sofisticadas y capacitadas en la gestión y control de la limpieza del aceite. Esto ha llevado al descubrimiento de una serie de nuevas tácticas y prácticas que implican combinar el contador de partículas con otras herramientas y métodos importantes de análisis de aceite en el sitio.

Sin embargo, el proceso de definición de objetivos precisos y desafiantes (como un alto nivel de limpieza) es solo el primer paso. Debe lograrse y mantenerse el control de las condiciones del fluido dentro de estos objetivos. Este es el segundo paso, que con frecuencia incluye una auditoría de cómo los fluidos se contaminan y luego elimina sistemáticamente estos puntos de entrada. A menudo se requiere una mejor filtración y el uso de separadores.

El tercer paso es el elemento de acción vital para proporcionar el ciclo de retroalimentación de un programa de análisis de aceite. Cuando se producen excepciones (como resultados por encima del objetivo), se pueden ejecutar acciones correctivas en forma inmediata.Utilizando la estrategia de mantenimiento proactivo, el control de la contaminación se convierte en una actividad disciplinada de monitoreo y control de limpieza de fluidos, no una simple actividad de monitoreo de tendencias de niveles de suciedad.

Finalmente, cuando los beneficios de la extensión de vida por el mantenimiento proactivo están acompañados por los beneficios de alerta temprana del mantenimiento predictivo, se obtiene un programa integral de mantenimiento basado en condición. Mientras que el mantenimiento proactivo enfatiza el control de la causa raíz, el mantenimiento predictivo apunta a la detección de fallas incipientes tanto de las propiedades del fluido como de ciertos componentes de la máquina. Esta detección temprana de fallas de la máquina y desgaste anormal es lo que se conoce con frecuencia como el dominio exclusivo del análisis de aceite en el campo del mantenimiento.

Gestión de la contaminación conpartículas

No existe una propiedad única del aceite lubricante que desafíe la confiabilidad de la maquinaria más que las partículas suspendidas. No sería exagerado referirse a las partículas suspendidas como un equipo de demolición microscópico. Las partículas pequeñas pueden viajar en el aceite casi indefinidamente, y debido a que no son tan desmenuzables (no se desmoronan fácilmente) como sus hermanas mayores, la destrucción puede ser continua. Muchos estudios han demostrado, con evidencia convincente, el mayor daño asociado con las partículas pequeñas. Aún así, la mayoría de los profesionales de mantenimiento tienen ideas erróneas sobre el tamaño de las partículas y el daño asociado causado.

Estos conceptos erróneos se relacionan con la definición que las personas generalmente aplican a lo que es aceite limpio versus aceite sucio. Y es esta definición la que influye en el establecimiento de niveles de limpieza objetivo apropiados para aceites lubricantes y fluidos hidráulicos. El proceso no es diferente a un circuito de caja negra.

Si es necesario un cambio en la salida (máquina con más larga vida útil y más confiable), entonces debe haber un cambio en la entrada (un cambio en el estilo de vida; por ejemplo, limpieza mejorada). Por ejemplo, no es el monitoreo del colesterol lo que salva a los humanos de las enfermedades cardíacas, sino lo que hacemos para reducir el colesterol. Por lo tanto, el mejor objetivo de nivel de limpieza es aquel que muestra una mejora notable respecto a los niveles históricos.

Si bien existen numerosos métodos utilizados para alcanzar los objetivos de niveles de limpieza para aceites en diversas aplicaciones, la mayoría combina la importancia de la confiabilidad de la máquina con la sensibilidad general a los contaminantes de la máquina para establecer el objetivo.

Hay muchas maneras costosas de lograr un aceite limpio, pero la experiencia nos ha enseñado la sabiduría de la exclusión de contaminantes, tratando la causa y no solo el síntoma. Al excluir efectivamente la entrada de contaminantes y eliminar rápidamente los contaminantes que han ingresado, con frecuencia se pueden alcanzar los nuevos objetivos de limpieza. Las preocupaciones por el posible aumento en los costos de la filtración a menudo no se dan debido al mayor control general, especialmente desde el punto de vista del ingreso de partículas.

Conteo de partículas: El filtro “invisible”

Los ingenieros aprenden que los sistemas controlados son aquellos que tienen circuitos de retroalimentación. En el mantenimiento proactivo, este es el paso del monitoreo (conteo de partículas). Si esto se lleva a cabo con la frecuencia suficiente, no solo se logra un mantenimiento proactivo, sino que también se puede detectar de manera rutinaria una gran variedad de problemas comunes. Por lo tanto, el conteo de partículas es un tipo importante de prueba general. Debido al valor obvio, no es raro encontrar organizaciones que analizan la limpieza de sus aceites con una frecuencia semanal.

El conteo de partículas rutinario tiene un impacto sorprendente para tener aceites más limpios. Cuando la limpieza de los aceites se analiza y verifica con frecuencia, ocurre un fenómeno conocido como el “filtro invisible”, que es análogo al dicho: “Lo que se mide se hace”.

Debido a que una gran cantidad de suciedad y contaminación que ingresa al aceite a menudo proviene de prácticas descuidadas de operadores y mecánicos, el efecto combinado de monitoreo con un mínimo de capacitación puede ser de gran ayuda para lograr los objetivos de limpieza.

Los siguientes son usos comunes del mantenimiento proactivo y predictivo de un contador de partículas en sitio:

Mantenimiento proactivo

- Verificar rutinariamente que los aceites en servicio estén dentro de los niveles de limpieza específicos.

- Verificar la limpieza de las entregas de aceite nuevo.

- Identificar rápidamente filtros defectuosos o defectuosos.

- Confirmar que las juntas y los respiraderos evitan la entrada de contaminantes.

- Confirmar que los sistemas se limpian y se lavan correctamente después de la reparación.

- Confirmar que las máquinas nuevas se limpian y se lavan antes de usarlas.

- Identificar el uso de contenedores de relleno sucios y prácticas de mantenimiento deficientes.

- Identificar el momento para el uso del carro de filtro.

Mantenimiento predictivo

- Identificar el desgaste anormal de la máquina en la etapa inicial con confirmación rápida por repetición.

- Identificarla ubicación y la fuente del desgaste anormal mediante métodos de aislamiento multipunto (puertos secundarios).

- Verificarla efectividad del mantenimiento correctivo y los trabajos de reparación fallidos.

- Monitorear la generación de desgaste por asentamiento de la máquina.

- Identificar productos anormales de herrumbre y corrosión en el aceite.

- Ayudar a confirmar que las máquinas estén balanceadas y alineadas.

- Permitir más análisis de aceite de laboratorio por condición.

- Ser un medio efectivo de rutina para efectuar análisis de partículas de desgaste.

La elección es suya

Los laboratorios de análisis de aceite utilizan muchos tipos de contadores automáticos de partículas diferentes. También hay varios contadores de partículas portátiles diferentes en el mercado (más de 10). El desempeño de estos instrumentos puede variar considerablemente según el diseño y el principio de funcionamiento. Los contadores de partículas que emplean láser se utilizan ampliamente debido a su capacidad para contar partículas en una amplia gama de tamaños.

Los contadores de partículas del tipo de bloqueo de poros tienen una sensibilidad de rango de tamaño más estrecha; sin embargo, son populares debido a su capacidad de discriminar entre partículas duras y otras impurezas en el aceite. Cuando se siguen buenos procedimientos y prácticas, ambos tipos de contadores de partículas proporcionan valor y efectividad en aplicaciones de mantenimiento.

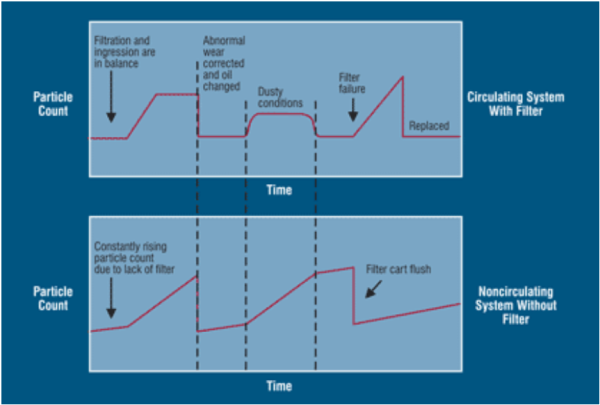

La Figura 1 muestra cómo varían las tendencias del conteo de partículas según la aplicación de la máquina y la presencia de un filtro integrado. Debido a que los contadores de partículas monitorean las partículas en el rango de tamaño generalmente controlado por los filtros, y por lo general se logra el balance.

Por ejemplo, las partículas que ingresan al aceite menos las partículas que salen por filtración dejarán una concentración en estado estacionario. Cuando los filtros se especifican correctamente y la entrada está controlada, esta concentración en estado estable estará dentro del objetivo de limpieza.

Para sistemas sin filtración continua, como una caja de engranajes alimentada por salpique, el equilibrio no se establece efectivamente (no hay eliminación continua de partículas), lo que hace que la concentración de partículas aumente continuamente. Sin embargo, el control de la contaminación aún se puede lograr mediante el uso periódico de sistemas de filtración portátiles, como un carro de filtración.

Figura 1. Cómo el uso de un filtro y el cambio en las condiciones influyen en las tendencias del conteo de partículas.

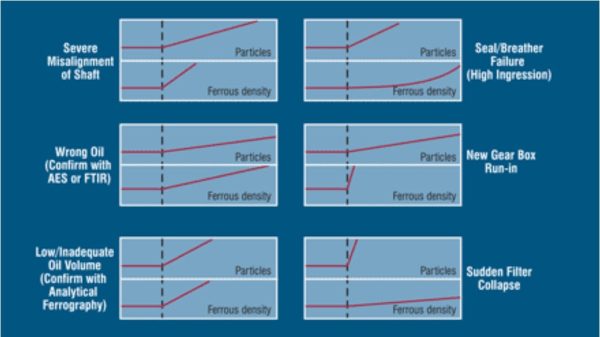

Al combinar el uso de un contador de partículas con otras herramientas de análisis de aceite in situ, las tendencias de conteo de partículas se pueden interpretar de manera más efectiva. La Figura 2 muestra cómo las tendencias de conteo de partículas de una caja de engranajes industrial en circulación pueden ser monitoreadas e interpretadas cuando se agrega el análisis de densidad ferrosa como una prueba de excepción.

Figura 2. Las tendencias de partículas se comparan con el análisis de densidad ferrosa para revelar problemas en el aceite para engranajes. La línea discontinua indica cuándo comienza la condición.

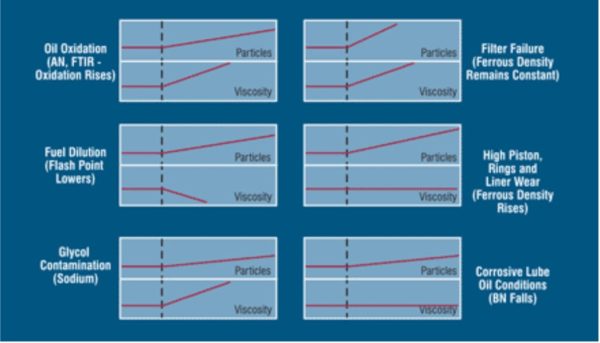

Los instrumentos de análisis de densidad ferrosa son vendidos por varios proveedores. La Figura 3 muestra cómo se pueden comparar las tendencias de partículas con las tendencias de viscosidad para revelar una serie de problemas de lubricación del cárter.

Figura 3. Comparación de las tendencias de viscosidad con las tendencias de partículas para identificar problemas de lubricación del motor. La línea discontinua indica cuándo comienza la condición.

Capacitación: la clave del éxito

Al igual que la mayoría de las actividades de análisis de aceite y tecnología de mantenimiento, el éxito en el conteo de partículas y el control de la contaminación requiere educación y desarrollo de habilidades. A menos que los profesionales de mantenimiento comprendan el propósito y los objetivos del análisis de aceite, y estén alfabetizados en el lenguaje del análisis de aceite, no se puede esperar que lleven a cabo su misión.

Esto se logra a través de una cantidad liberal de capacitación y educación. Además, esto no debe concentrarse en un solo individuo, sino que debe extenderse a todos aquellos que se benefician y contribuyen a la confiabilidad de la máquina. De hecho, la capacitación y la educación deberían ocurrir en varios niveles diferentes, incluyendo mecánicos, operadores, ingeniería y administración.

Implementación del plan

Una vez que estos fundamentos están en su lugar, el análisis de aceite puede avanzar con entusiasmo, comenzando con el desarrollo de su misión y objetivos. En lugar de la indiferencia a las excepciones del análisis de aceite, se pueden llevar a cabo correcciones rápidas y se pueden tomar medidas para evitar su recurrencia. Con el tiempo, el mantenimiento no programado se vuelve raro y las excepciones de análisis de aceite son pocas a medida que se controla el entorno operativo idealizado de la máquina.

Finalmente, como los muchos elementos del análisis de aceite y el mantenimiento proactivo se fusionan en una actividad de mantenimiento coherente, no se debe permitir que los beneficios pasen desapercibidos. A diferencia de muchas aplicaciones de nueva tecnología, el mantenimiento proactivo busca no eventos como su objetivo y recompensa. Estos eventos no relacionados incluyen aceite que sigue siendo apto para el servicio, máquinas que no se descomponen e inspecciones que no necesitan realizarse.

Esta existencia tranquila es el producto de una actividad altamente disciplinada pero, a veces, puede ser mal entendida por el observador casual como innecesaria. Por lo tanto, la estrecha asociación de las actividades de mantenimiento proactivo con los beneficios del mantenimiento proactivo debe medirse, monitorearse y mostrarse para que todos la vean.

Referencias

- JC Fitch.Análisis de aceite para profesionales de mantenimiento(Coursebook), Noria Corporation, 1998.

- DD Troyer y JC Fitch.”Introducción al análisis de contaminación de fluidos, tecnología P / PM”, junio de 1995.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.