Son bien conocidos los efectos perjudiciales de la contaminación con agua sobre la vida útil de los lubricantes y fluidos hidráulicos, así como en el desempeño de los componentes de la maquinaria. El agua puede causar serios efectos adversos sobre las propiedades físicas y químicas de los lubricantes y fluidos hidráulicos. La pérdida de las propiedades cruciales del fluido, indispensables para conservar su vida útil, puede provocar un deficiente desempeño del sistema y acelerar el proceso de desgaste químico de la maquinaria1-3. La extensión de la vida útil de los fluidos hidráulicos y lubricantes se ha vuelto una necesidad debido a las regulaciones en materia de afectación al medio ambiente. Además, hay importantes beneficios económicos asociados con la ampliación de la vida útil de los lubricantes, entre los que se encuentran la reducción de los costos por cambios de aceite, y la disminución de los costos de adquisición y disposición de lubricantes. Por lo tanto, se requiere detectar y eliminar el agua de los fluidos hidráulicos y de lubricación.

En este artículo, centraremos la atención en los mecanismos por los que el agua puede tener un efecto perjudicial sobre los fluidos hidráulicos y lubricantes, el monitoreo en línea de la contaminación con agua para proporcionar datos en tiempo real, y su eliminación por medio de deshidratadores por vacío.

Efectos perjudiciales de la contaminación con agua

Los lubricantes y fluidos hidráulicos se formulan cuidadosamente para áreas específicas de aplicación y están compuestos de un aceite básico y un paquete de aditivos4. Los aditivos son compuestos químicos diseñados para proteger al aceite básico, así como a los componentes de la maquinaria, y para asegurar el funcionamiento adecuado del sistema. Entre los aditivos típicos en los lubricantes y fluidos hidráulicos están los agentes antidesgaste (AW), extrema presión (EP), inhibidores de oxidación y herrumbre (R&O), anticorrosivos, antiespumantes y mejoradores del índice de viscosidad (MIV).

La contaminación con agua puede tener diversas fuentes, como pueden ser las fugas por sellado inadecuado de los componentes, condensación de la humedad del aire, lubricante húmedo, o por depósitos abiertos, entre otras. Además, una reducción en la temperatura del fluido puede causar que el agua disuelta se condense y se convierta en agua libre, que es más peligrosa. Cada tipo de fluido tiene un nivel de saturación de agua diferente, el cual está basado en el tipo de aceite básico y el paquete de aditivos. La contaminación con agua afecta negativamente tanto al aceite básico como a los aditivos, como veremos a continuación.

El agua es un pobre lubricante, y una elevada concentración en los lubricantes y fluidos hidráulicos puede causar una disminución de la viscosidad, reducir la capacidad de transporte de carga y el espesor dinámico de la película. Esto puede ocasionar que haya más contacto entre las superficies en donde hay movimiento deslizante o de rodamiento, y por lo tanto, un mayor desgaste de los componentes.

El agua, en combinación con un catalizador metálico, puede conducir a la formación de compuestos oxigenados, muy ácidos para el caso de los aceites minerales, poliol éster o éster fosfatado, y puede generar compuestos poliméricos de alto peso molecular, los cuales son insolubles y se separan del fluido, formando lacas, resinas o lodos.

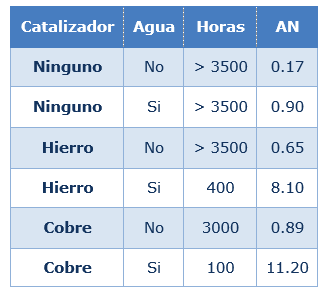

La Tabla 1 resume los resultados de la prueba TOST (ASTM D943), para determinar el efecto de los catalizadores metálicos y el agua en la oxidación de un aceite de turbina.

Tabla 1 – Efecto del agua y los catalizadores metálicos en la oxidación del aceite5

El número ácido (AN), es una forma de medir el grado de oxidación de un aceite, y los resultados muestran que incrementa considerablemente: cerca de 48 veces para la combinación hierro/agua y cerca de 65 veces para la combinación cobre/agua en 400 horas y 100 horas, respectivamente, comparado contra los resultados de la línea de base, sin agua y sin catalizadores metálicos.

Los aceites formulados a partir de ésteres, como son el poliol éster y los ésteres fosfatados, pueden verse afectados por la hidrólisis en presencia de agua bajo las condiciones de operación del sistema. Esto da como resultado la formación de compuestos ácidos que pueden reaccionar con los materiales de los componentes del sistema, ocasionando corrosión y subproductos insolubles de la corrosión.

El agotamiento de los aditivos puede ocurrir ya sea por su remoción física del fluido o por reacciones químicas en las cuales se convierten en compuestos no funcionales. La solubilidad de muchos aditivos depende críticamente de la composición del fluido. La presencia de agua puede provocar que estos aditivos se separen del fluido, como se muestra en la Figura 1. Además de convertirse en compuestos no funcionales, los aditivos precipitados contribuyen a incrementar el nivel de contaminación por partículas en el fluido.

Figura 1. Precipitación de aditivos Ca/S en un aceite de máquina papelera

Monitoreo de agua en los fluidos

Existen diversos sensores en línea para el monitoreo de la concentración de agua en los fluidos. Algunos pueden conectarse con los dispositivos deshidratadores para automatizar su purificación (es decir, sin la intervención del operador) con base en límites de concentración de agua preestablecidos.

Los sensores de agua en línea típicos son adaptaciones de los dispositivos de medición de humedad relativa. Miden el porcentaje de saturación de agua en el fluido, es decir, la presencia de agua libre indica 100% de saturación.

La Figura 2 representa un sensor portátil de agua que puede incorporarse en el sistema hidráulico o de lubricación para el análisis en línea en un modo continuo. Este sensor de agua reporta la concentración de agua disuelta como porcentaje de saturación junto con la temperatura correspondiente.

El valor del porcentaje de saturación puede convertirse a un contenido absoluto de agua, mediante una calibración para el fluido en cuestión. Se ha desarrollado un procedimiento estándar para este tipo de calibración, que permite una fácil conversión entre el porcentaje de saturación y la concentración absoluta de agua en diversos fluidos.

Remoción del agua

Los dispositivos externos de depuración (purificadores), además de remover la contaminación con partículas y agua, también eliminan solventes volátiles y gases disueltos. Dos tipos comunes de dispositivos externos de purificación son los sistemas de destilación por vacío y los de deshidratación por vacío. En el primer dispositivo, el fluido precalentado se introduce en una cámara de alto vacío. La combinación de alta temperatura y vacío hace que el agua libre y disuelta, gases y solventes se separen por destilación, dando como resultado un fluido deshidratado y desgasificado. Uno de los inconvenientes del método de destilación es que se expone el fluido a temperaturas elevadas que pueden conducir a la degradación termo-oxidativa del básico y/o los aditivos del fluido.

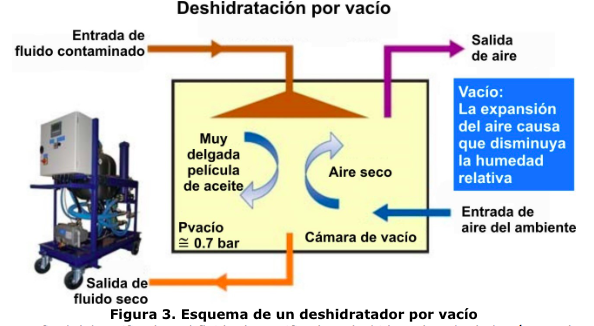

En los sistemas de deshidratación por vacío (Figura 3), el fluido se expone a una atmósfera de baja humedad en una cámara de vacío parcial, dando como resultado la transferencia del agua libre y disuelta, solventes y gases, desde el fluido hacia la atmósfera. Para facilitar esta transferencia, se introduce aire en la cámara de vacío. Conforme éste se expande en la cámara de baja humedad, se vuelve más seco, y la humedad y otros gases volátiles se transfieren desde el fluido hacia la corriente de aire. Esta mezcla de gases se hace pasar a través de un filtro coalescente para eliminar cualquier residuo de aceite en la corriente de aire y regresarlo a la cámara de vacío. Los sistemas de deshidratación por vacío operan a menores temperaturas en comparación con las unidades de destilación, con la ventaja de que no degradan al fluido.

En la etapa final del purificador, el fluido desgasificado y deshidratado sale de la cámara de vacío y se pasa a través de un filtro de partículas. Este filtro tiene una alta eficiencia de remoción de partículas en los rangos de menor tamaño, y una alta capacidad de retención de suciedad.

Experiencia en campo de la deshidratación del aceite

Está demostrado que el monitoreo predictivo del aceite es más rentable que un programa de monitoreo preventivo o reactivo6. En una planta papelera se incorporaron tecnologías para la detección y remoción de agua dentro del programa predictivo de monitoreo de condición. Con este programa se monitorea el contenido de agua en varios componentes de la planta. La frecuencia del monitoreo depende del contenido de agua en un sistema en particular, con una vigilancia más frecuente cuando el contenido de agua se encuentra por encima de 1,000 ppm (0.1%). Los resultados de los análisis se almacenan en una base de datos centralizada, codificados por color para asegurar una fácil identificación de los sistemas que son potencialmente problemáticos. Si el contenido de agua alcanza un nivel de 500 ppm (0.05%), que típicamente es superior al nivel de saturación de la mayoría de los aceites minerales, se utiliza la tecnología de deshidratación por vacío para reducirla.

Resumen

En este artículo, se discutió el impacto que tienen las partículas y la contaminación con agua en la degradación de las propiedades del fluido y el desempeño de los componentes de los sistemas hidráulicos y de lubricación. Existen importantes costos asociados con el reemplazo y la disposición de los fluidos, los costos de la mano de obra debido al aumento de mantenimiento, así como de los gastos de reparación y/o sustitución de componentes del sistema. Un programa efectivo de monitoreo del aceite puede mitigar estos costos mediante la adopción de un enfoque proactivo para evaluar la «salud» del fluido en forma continua. Más importante, un programa predictivo de monitoreo de aceite puede utilizar la información obtenida mediante el monitoreo y aplicar medidas correctivas en tiempo real.

Referencias

- Beercheck, R. C. (julio de 1978). Diseño de máquinas, “How Dirt and Water Slash Bearing Life”.

- Cantley, R. E. (1976). 31a reuinión annual de la ASLE, Philadelphia, Pennsylvania, “The Effect of Water in Lubricating Oil on Bearing Fatigue Life”.

- Swain, J. C. y Adams, C. E. (1970). Memorias de la conferencia nacional de fluidos de potencia, Vol. 24: 214, “Some Effects of Dirt and Water Contamination on Vane Pump Life”.

- Editor: Satriana, N.J. (1982). No. 207, Revisión de tecnología química, “Synthetic Oils and Lubricant Additives – Advances since 1979″.

- Weinschelbaum, M. (1969). Memorias de la conferencia nacional de fluidos de potencia, “A Study of the Invisible but Measurable Particulate Contaminant in Hydraulic Systems”.

- Electric Power Research Institute (2006), “The Benefits of a Pro-Active Approach using Preventive and Predictive Maintenance Tools & Strategies – Actual Examples and Case Studies”.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.