El análisis de aceite despliega varios tipos de instrumentos, tecnologías, estándares y técnicas, todos los cuales ayudan a brindar una perspectiva sobre la salud del lubricante y la máquina. Los datos del análisis de aceite apuntan a propiedades específicas del lubricante, cuantifican el nivel de varios contaminantes o miden directamente cualquier evidencia de desgaste mecánico a través del análisis de partículas de desgaste. Muchas preocupaciones surgen cada vez que se acumulan desechos sólidos (partículas) de cualquier tipo en el lubricante dentro de una máquina.

Por un lado, si los desechos sólidos están relacionados con la contaminación, como la suciedad o partículas del producto que ingresan al aceite, este es un indicador proactivo (previo a la falla) de que podría ocurrir algún tipo de desgaste de la máquina a medida que estas partículas se vuelven abrasivas y alteran el espesor de la película. Si bien se espera que exista cierta cantidad de contaminantes, mantenerlos controlados es fundamental. Por otro lado, si se trata de partículas relacionadas con el desgaste, metales como el hierro o el cobre, este es un indicador predictivo (falla progresiva) de que ya se está produciendo el desgaste en la máquina y se debe considerar seriamente la adopción de medidas si se quiere evitar una falla funcional.

El monitoreo de partículas se puede hacer de muchas maneras. Por ejemplo, la inspección visual diaria de las mirillas de la máquina o los sensores IIoT (internet industrial de las cosas, por sus siglas en inglés) pueden ser el primer indicador de condiciones anormales. El análisis de aceite de rutina puede incluir pruebas para buscar partículas cuantitativamente de diferentes maneras, como la distribución total del tamaño de las partículas (conteo de partículas), elementos específicos (ppm) o simplemente partículas ferrosas (concentración de partículas de desgaste), entre otras. Todos estos métodos de monitoreo de partículas son excelentes para la detección inicial y los datos de tendencias. Sin embargo, cada uno tiene sus limitaciones y es posible que no brinden mucha evidencia de investigación sobre el origen de las partículas y cómo se produjeron.

Cuando surgen tendencias anormales durante el monitoreo de partículas de desgaste de rutina, a menudo es necesario solicitar un análisis adicional (llamadas pruebas de excepción) para responder algunas de estas preguntas: ¿Cuál es la causa principal? ¿Qué tan amenazante es la condición? ¿Cuál es el modo de falla? ¿Cuánto ha progresado el modo de desgaste?

Incluso si ya se ha producido una falla, las partículas de desgaste restantes pueden arrojar luz sobre la causa de la falla y si se podría haber evitado. Estas preguntas a menudo requieren técnicas con análisis de partículas microscópicas para proporcionar las respuestas. La evidencia crucial para responder preguntas millonarias sobre los modos de falla de las máquinas se encuentra dentro de las profundidades ocultas de las partículas.

¿Qué es la microscopía electrónica de barrido?

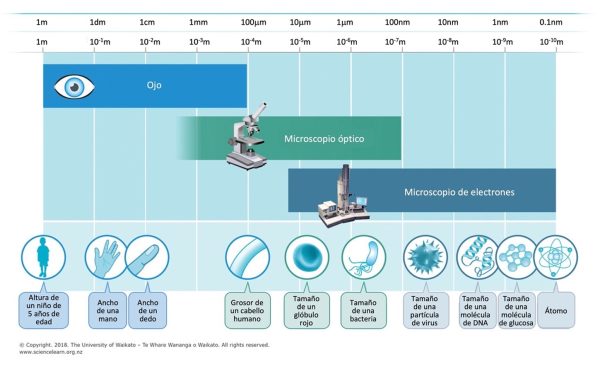

Al observar un objeto, lo que vemos con nuestros ojos es la luz reflejada por el objeto. Nuestros ojos sin ayuda tienen una resolución, a unos 100 micrones (0.1 milímetros), comenzamos a perder la capacidad de distinguir objetos individuales. Los microscopios ópticos, que usan lentes para enfocar la luz, nos permiten ver características y objetos más pequeños.

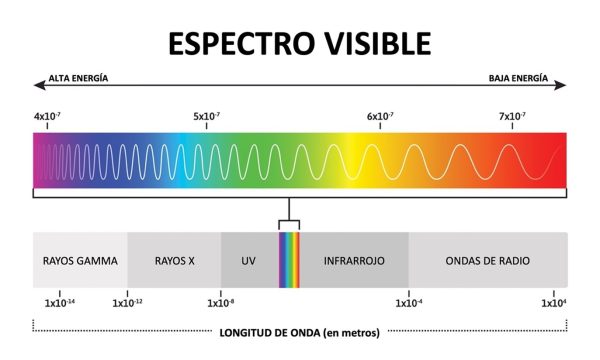

La luz viaja en ondas con una longitud de onda específica, que es la distancia que recorre la luz para completar una oscilación. La longitud de onda del espectro de luz visible está entre 400 y 700 nanómetros (0.4 y 0.7 micrones). Cuando intentamos ampliar objetos con un microscopio óptico, nos encontramos con un problema de resolución: el tamaño del área de visualización del objeto que estamos mirando se acerca a la longitud de onda de la luz. En otras palabras, la imagen no se ve clara y no podemos distinguir características individuales.

Para visualizar objetos (o características de un objeto) más pequeños que los límites del espectro de luz visible, debemos aplicar una tecnología diferente que utiliza una longitud de onda más pequeña, como el microscopio electrónico de barrido (SEM, por sus siglas en inglés). En lugar de luz, un SEM usa electrones que viajan con una longitud de onda mucho más pequeña (alrededor de 0,01 nanómetros). Una columna de electrones enfoca y dispara un haz de electrones a la superficie de un objeto, a menudo en una cámara controlada por vacío. Los detectores miden los electrones que se reflejan en la superficie o se eliminan de los orbitales atómicos cerca de la superficie del material; esta información se utiliza luego para generar una imagen del material.

Debido a que el SEM usa electrones para producir una imagen, el objeto observado debe ser conductor. Es posible que la columna de electrones y la muestra deban mantenerse bajo un alto vacío para minimizar la interferencia de las moléculas de aire y otros contaminantes en el aire durante la gran magnificación (superior a aproximadamente 5000x). Sin embargo, para fines de análisis que requieren la ampliación de las partículas de desgaste típicas (2500x a 5000x), se puede usar una opción de vacío bajo (junto con técnicas de laboratorio especializadas) para enfatizar más fácilmente las características de la partícula.

Para obtener imágenes SEM de las partículas en una muestra de aceite, las partículas sólidas recolectadas de la muestra de lubricante (o de otro lugar, como un filtro usado) se recogen en una membrana y, con un adhesivo conductor, se adhieren a un montaje con un especimen de aluminio. Si se utiliza un pulverizador catódico, se deposita una capa de iones de un material conductor a escala nanométrica sobre la superficie de la muestra, creando una vía conductora para los electrones. Los materiales comunes para el recubrimiento por pulverización incluyen carbono, aluminio y oro. Una vez que se prepara la muestra en el montaje, se puede colocar en el portamuestras SEM. El portamuestras se encuentra en una plataforma móvil que se puede manipular en diferentes posiciones y rotaciones para ayudar a mejorar las observaciones de las características de la superficie según sea necesario.

La imagen resultante será monocromática (escala de grises) ya que los objetos se observan con electrones, en lugar de observar el color dentro del espectro de luz visible. El contraste en una imagen SEM puede deberse a características físicas, diferencias en el número atómico entre materiales o diferencias en la conductividad de los materiales.

Las imágenes SEM de partículas pueden tener una apariencia diferente a las imágenes ópticas de las mismas partículas porque los electrones penetrarán en la superficie del material durante la toma de imágenes, en lugar de simplemente reflejarse en la superficie como ondas de luz. Las condiciones de operación afectarán la profundidad de penetración de los electrones. Un haz de electrones con un voltaje operativo más bajo tendrá menos profundidad de penetración pero mostrará más claramente las características de la superficie, como las capas de óxido.

Dos ventajas principales de SEM sobre un microscopio óptico son una mayor ampliación y una mayor profundidad de enfoque. Al igual que un microscopio óptico, el haz de electrones se enfoca de manera más estrecha a mayores aumentos, lo que da como resultado una imagen más clara pero una profundidad de enfoque reducida. Sin embargo, con un SEM, debido a que el haz de electrones es más estrecho y tiene una longitud de onda más pequeña en relación con la luz, a menudo es posible obtener imágenes muy enfocadas y de gran aumento de partículas enteras. Debido a la mayor profundidad de enfoque, podemos ver las características altas y las características del fondo simultáneamente.

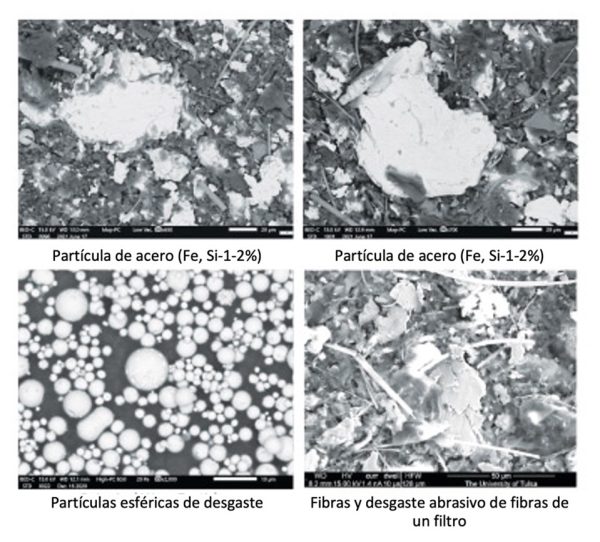

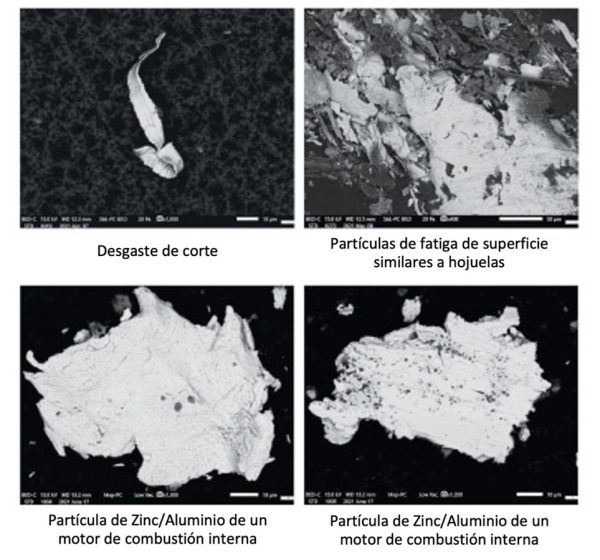

La microscopía electrónica de barrido se usa comúnmente para aplicaciones como el análisis de fallas y el análisis de partículas. Debido a que el SEM proporciona imágenes con grandes aumentos, podemos cuantificar los tamaños y la topografía de las partículas en la muestra. La mayor profundidad de enfoque nos permite obtener imágenes de partículas grandes y partículas pequeñas en la misma área simultáneamente, lo que brinda una mejor comprensión de la distribución del tamaño de las partículas. También podemos observar características como patrones de desgaste o evidencia de fatiga que proporcionarán pistas sobre la formación de las características.

Espectrometría de rayos X de energía dispersiva

Además de las imágenes de alta resolución de superficies muy pequeñas y características con gran aumento, el SEM generalmente se acopla con una tecnología adicional que puede determinar la composición elemental de la partícula; esto se llama rayos X de energía dispersiva (EDX, por sus siglas en inglés) o Espectrometría de energía dispersiva (EDS, por sus siglas en inglés).

Durante un análisis EDS, el material de interés se bombardea con electrones. Los electrones entrantes sacan a los electrones existentes de sus orbitales y los colocan en orbitales más altos. Cuando estos electrones vuelven a su estado inicial, se libera energía de rayos X. Dependiendo de los elementos que estén presentes, la energía que se libera tendrá una longitud de onda específica. El detector cuantifica la cantidad de energía liberada en cada longitud de onda. El software EDS compara las energías medidas con elementos específicos que probablemente estén presentes en el material, lo que brinda al usuario una lista cualitativa de elementos probables y las cantidades relativas de esos elementos dentro del material. La identificación de elementos con EDS se puede realizar en toda el área a la vista en el SEM o en partículas o áreas específicas dentro de la muestra.

Al realizar un análisis EDS, es importante seleccionar parámetros operativos compatibles con el material. Se requieren voltajes operativos más altos para elementos con números atómicos más altos. Debido a que EDS funciona de manera similar a SEM, las muestras también deben ser conductoras. Para materiales no conductores, es posible efectuar el análisis EDS en muestras que han sido recubiertas por pulverización catódica, pero el material de recubrimiento también estará presente en los resultados.

Respondiendo las preguntas

Con imágenes detalladas proporcionadas por SEM y datos de los elementos de las partículas de desgaste específicas proporcionadas por EDS, la interpretación puede responder las preguntas cruciales. Un técnico capacitado en análisis de lubricantes puede observar las características topográficas de cada partícula para determinar qué modo de desgaste las produjo y la severidad del evento de desgaste. La composición de elementos y las concentraciones proporcionan pistas sobre su origen o formación. A diferencia del análisis de elementyos tradicional (como el plasma inductivamente acoplada, ICP), que no puede identificar fácilmente partículas de más de 3 micrones, las técnicas SEM/EDS pueden proporcionar fácilmente datos de elementos de superficies de partículas de cualquier tamaño.

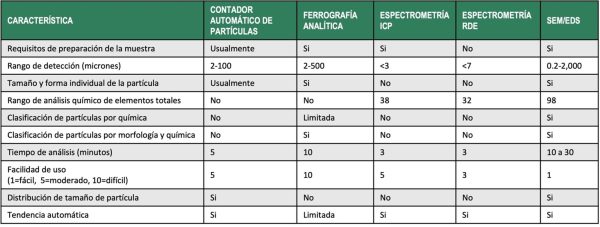

Con SEM/EDS, las partículas se pueden clasificar por sus formas, tamaños y composición de elementos, con limitaciones mínimas para el rango de detección de partículas y mayores determinaciones químicas y topográficas. En la figura 4 se reproduce una tabla publicada por Susan Benes en la revista Machinery Lubrication, donde SEM/EDS se compara con otras tecnologías comunes de conteo de partículas y análisis de elementos.

Si bien cada tecnología tiene diferentes intenciones en la elaboración de los reportes, la combinación de técnicas es crucial para sacar conclusiones sobre las características de las partículas de desgaste. En los últimos años SEM/EDS se ha vuelto más disponible y es más fácil de usar, acercándolo cada vez más a una práctica estándar para el análisis de aceite. Muchos usan SEM/EDS, junto con otras técnicas avanzadas de monitoreo de partículas de desgaste, para analizar periódicamente las partículas en un filtro u otras muestras de aceite recolectadas. El costo de la falla podría ser demasiado alto como para dejar estas preguntas sin respuesta. Tomar la decisión de usar el análisis SEM/EDS para sus muestras puede depender de la situación, específicamente en la resolución de problemas. Algunas razones pueden incluir:

- Cuando se debe conocer la fuente de origen (superficie de desgaste) de partículas únicas que exhiben un desgaste avanzado (haciendo coincidir la composición de elementos de la partícula con la metalurgia conocida de la máquina).

- Cuando se debe conocer el tipo de contaminantes dañinos.

- Cuando se necesitan imágenes de partículas más precisas para comprender mejor los modos de desgaste.

- Cuando el análisis de elementos por ICP o RDE no puede cuantificar con precisión la concentración de elementos de contaminantes y partículas de desgaste grandes.

Para obtener más información sobre la tecnología SEM/EDS y leer casos de estudio sobre sus aplicaciones en el análisis de aceite, visite MachineryLubrication.com

Agradecimientos:

- Este trabajo hizo uso del Laboratorio de Fabricación y Nano Caracterización de la Universidad de Tulsa.

- Contribución proporcionada por Fluid Life por su experiencia en microscopía electrónica de barrido relacionada con el análisis de partículas de desgaste.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.