La empresa “Performance Roof Systems” de Kansas City, Missouri, Estados Unidos de América, experimentaba problemas continuos con los rodamientos en una máquina de barrena calentada usada en la producción industrial de rollos de material para techos. Las temperaturas de aproximadamente 260°C (500°F) causaban la rápida evaporación de los lubricantes de los rodamientos de bolas. A partir de ese punto, la falla solo era cuestión de tiempo. Cansado de tener que apagar la máquina para cambiar los rodamientos, el supervisor de mantenimiento, Clayton Stiverson, buscó alternativas hasta que finalmente encontró un material de rodamiento basado en una aleación de grafito y metal auto-lubricado que proporciona un bajo coeficiente de fricción sin necesidad de lubricante alguno.

Figura 1. Altas temperaturas y un medio sucio y polvoriento causaban que los rodamientos en una máquina de barrena fallaran rápidamente

Antecedentes

Stiverson señala: “Los nuevos rodamientos han durado 18 meses y no muestran señales de desgaste. Al eliminar la necesidad de lubricarlos y reemplazarlos, estamos ahorrando una cantidad considerable de dinero en costos de repuestos, mano de obra y paradas de mantenimiento.»

Las Altas Temperaturas Causan Fallas de los Rodamientos

La máquina de barrena calentada juega un papel importante en la producción industrial de rollos de material para techos. Para mantener las altas temperaturas requeridas en esa etapa de la producción, se circula continuamente aceite de transferencia caliente a través de u tubo que corre por el centro de los rodamientos (el aceite de transferencia es usado para transferir calor). El aceite que se retira se vuelve a calentar a una alta temperatura antes de ser bombeado nuevamente dentro de la máquina. Los rodamientos suministrados originalmente con la máquina representaban continuos problemas de mantenimiento. La máquina tiene cuatro rodamientos de apoyo, con un costo unitario de USD $435. El costo de mano de obra y tiempo de parada de la máquina se suma al costo total de reemplazo de los rodamientos.

Stiverson dice: “En un período de cuatro años reemplacé seis rodamientos. En la mayoría de los casos los rodamientos fallaron tan pronto fueron instalados. No era difícil definir cuándo sucedía esto porque al poco tiempo que el lubricante se había evaporado los rodamientos empezaban a chirriar. Si tuviéramos el tiempo y el dinero para gastar en rodamientos, los podríamos haber reemplazado aproximadamente cada semana. Con la máquina trabajando a unas revoluciones relativamente bajas, estábamos en disposición de operarla por algún tiempo más, aún después que los rodamientos habían fallado, pero eventualmente teníamos que cambiarlos antes que se bloquearan completamente. Tratamos de sobrellevar este problema lubricando los rodamientos con mayor frecuencia, pero esto no pareció hacer diferencia alguna. Independientemente del lubricante que aplicáramos este se secaba y quemaba rápidamente.

Figura 2. Cada vez que el personal de mantenimiento tenía que reemplazar un rodamiento, tenía que trabajar alrededor de obstrucciones.

Buscando una Solución

Stiverson investigó varios lubricantes en un esfuerzo por encontrar alguno que pudiera mantenerse bajo las condiciones de la aplicación. Stiverson dice: ”Probé diferentes aceites y grasas, incluyendo algunos clasificados para 538°C (1,000 °F), pero ráramente duraban más de 24 horas. Los aceites se evaporaban y las grasas se cocían y endurecían obteniendo la firmeza de un ladrillo. Un dato interesante es que el aceite que mejor trabajó fue un aceite SAE 30 para automóviles. Pero incluso este lubricante falló relativamente rápido. Sencillamente no soportó la exposición a altas temperaturas además de la suciedad y sedimentos generados por el proceso de elaboración de material para techos. Luego de un tiempo, el aceite asumía la consistencia de la melaza y partir de ese punto los rodamientos fallaban bastante rápido.”

Luego de esto Stiverson consideró otros materiales de rodamientos. Tradicionalmente, los materiales de rodamientos no lubricados, hechos de polímeros, tienen oportunidad de mantenerse a las altas temperaturas involucradas en la aplicación, pero Stiverson continúo la búsqueda de materiales que pudieran tolerar la combinación de calor y suciedad encontrada en esta aplicación, revisando en directorios y periódicos comerciales. Entonces descubrió los rodamientos Graphalloy® de “Graphite Metallizing.”

«El aviso indicaba que los rodamientos no requerían lubricación y podían manejar temperaturas mucho mayores que las que nosotros teníamos”, dice Stiverson. Y añade: “Yo estaba escéptico pero decidí recabar más información”.

Figura 3. Una vista lateral de la barrena muestra, desde otro ángulo, cuan difícil es alcanzar los rodamientos.

Aleación Grafito/metal Auto-lubricada

Stiverson comentó con un ingeniero de aplicación de “Graphite Metallizing” el problema que tenía. El ingeniero le recomendó Graphalloy, un material de rodamiento que consiste de grafito rellenado con metal para reforzar las propiedades químicas, mecánicas y tribológicas del material. La estructura del grafito puede ser comparada con una baraja de cartas con capas individuales que se deslizan fácilmente. Esta característica proporciona al material una habilidad auto-lubricante, eliminando la necesidad de lubricantes externos.

Graphalloy no requiere grasa o aceite, resiste en condiciones de operación en seco y evita la soldadura y desgaste en condiciones calientes y secas. El material de buje es ideal para aplicaciones en las cuales las temperaturas son muy altas para permitir el uso de aceite u otros lubricantes, porque no hay lubricantes que se coagulen o solidifiquen. Graphalloy® no se ablanda a altas temperaturas o se extrusiona bajo carga. Algunas categorías son adecuadas para temperaturas hasta 750°F (399°C) en el aire, donde lubricantes con base aceite se queman u oxidan y los plásticos fallan. Categorías especiales brindan un buen servicio en temperaturas hasta de 1,000°F (538°C) y mayores en atmósferas no oxidantes.

El material provee propiedades adicionales benéficas en otras aplicaciones. Mantiene su integridad cuando se sumerge en líquidos hostiles como ácidos, fluidos alcalinos, hidrocarburos, “líquidos negros” o residuos de la producción de papel y gases líquidos. El material provee un coeficiente de fricción bajo y constante más que una capa superficial, ayudando a proteger contra fallas catastróficas. La lubricación se mantiene durante movimiento lineal; el lubricante no sale y el polvo no entra. Además, los componentes de desgaste de Graphalloy® mejoran la confiabilidad bajo condiciones de baja velocidad, arranques y paradas frecuentes y cambios de espera a trabajo continuo. Los bujes Graphalloy® están disponibles en más de 100 grados de material en cualquier forma o tamaño deseados, incluyendo cilíndricos, con o sin ranuras, pestaña simple o doble, dividido y base metálica.

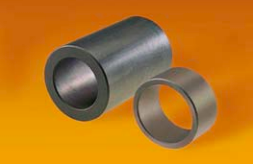

Figura 4. Bujes Graphalloy®

Éxito con Nuevo Rodamiento

Stiverson llamó al fabricante y ordenó cuatro rodamientos para evaluar el desempeño del material. Los rodamientos de bolas originalmente usados en la aplicación tenían diámetro interno de 80 mm, diámetro externo de 3-7/16” y ancho de 5½ “ para ajustar en el bloque de apoyo de la máquina de barrena.

Stiverson comenta: “La decisión de ordenar todos los rodamientos fue sencilla porque lo intentado hasta este punto no funcionó. No eran conjeturas. Nuestro departamento tenía más de 90 años de experiencia en el campo del mantenimiento. Estábamos seguros de haber escogido los cojinetes correctos. La compañía no ofrecía este tamaño exacto como producto estándar pero suministraba un ítem especial que cumplía nuestros requerimientos. Estos nuevos rodamientos fueron más más fáciles de instalar que los anteriores. Los colocamos y esperamos lo mejor. Los rodamientos continuaron trabajando sin problemas. Después de un año, los inspeccionamos y no pudimos observar ninguna señal visible de desgaste. Desde la instalación, no hemos removido los nuevos rodamientos.“

El nuevo material tuvo éxito en esta aplicación. Agrega Stiverson: “El nuevo material de los rodamientos ha simplificado el trabajo de mantenimiento en la máquina de barrena porque no hay necesidad de intervenirla continuamente.” Los rodamientos Graphalloy® resisten suciedad y sedimentos porque no son lubricados. La grasa usada en los rodamientos previos recolectaba suciedad y sedimentos.

“Esto permite al grupo de mantenimiento enfocarse en otras áreas. Los rodamientos nuevos operan mucho más silenciosos que los usados en el pasado. Estamos satisfechos con su desempeño y vamos a considerar su implementación en otras aplicaciones de alta temperatura a medida que la necesidad se incremente.”

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.