En un artículo publicado previamente en el número de abril de 2008, de la revista Machinery Lubrication en Español, titulado “Lubricación de Motores Eléctricos”, mencioné el empleo del monitoreo acústico como herramienta de retroalimentación para afinar la cantidad e intervalo apropiado de re-lubricación. Desde entonces he recibido varias solicitudes para explicar a mayor detalle el tema. Este proceso es conocido como el método híbrido, y es el tema de este artículo.

Determinar cuándo lubricar rodamientos y cuanto lubricante aplicar son dos de los temas que encaran los técnicos responsables del mantenimiento de rodamientos. La falta de lubricación puede provocar que un rodamiento se desgaste prematuramente. Por otro lado, un exceso de lubricante a menudo puede llevar a resultados catastróficos para el rodamiento (batido de grasa y sobrecalentamiento) o daño a largo plazo para los devanados del motor.

El Intervalo de Re-engrase

Hay varios métodos para determinar un intervalo de re-engrase. Existen múltiples calculadoras, tablas y cartas, que proporcionan un buen punto de partida. La mayoría de las calculadoras tienen factores comunes como la carga, tiempo de operación, tipo de rodamiento, temperatura, ambiente y velocidad. Seleccione un método con el que sienta cómodo o utilice el valor promedio calculado entre varios de los métodos y empléelo en toda la planta para construir una base de datos de intervalos de lubricación.

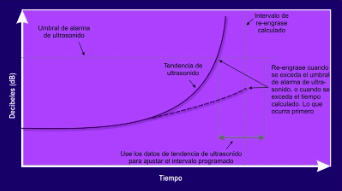

La figura 1 ilustra cómo emplear la nueva base de datos en conjunto con el equipo de monitoreo acústico. Conforme pase el tiempo (siguiendo la línea de tendencia de izquierda a derecha), usted verá dos resultados posibles. La línea de tendencia cruzará el umbral de alarma o llegará al intervalo de re-engrase calculado. Cuando cualquiera de esas líneas se cruce, es tiempo de re-lubricar. Después de varios ciclos, debe surgir un patrón.

Figura 1 – Cuándo Re-engrasar

Si la línea de tendencia nunca cruza el umbral de alarma de monitoreo acústico, entonces el intervalo calculado es muy corto. De manera similar, si el intervalo calculado nunca es alcanzado, entonces éste es muy largo. Empleando este patrón o tendencia, puede ajustarse el intervalo de re-engrase. El intervalo de re-engrase será óptimo cuando la línea de tendencia cruce ambos límites aproximadamente en el mismo momento en el tiempo.

Igual que con el intervalo, existen múltiples calculadoras, tablas y cartas para determinar el volumen correcto de grasa a aplicar en un intervalo determinado. Hay una ecuación simple que toma un enfoque lógico para determinar el volumen de grasa a aplicar. La fórmula es:

| G= 0.005 x D x B |

En donde G = la cantidad de grasa en gramos, D = el diámetro exterior en milímetros y B = el ancho del rodamiento en milímetros.

Aplique esta fórmula a todos los puntos lubricados por grasa en la planta y agregue este dato en la base de datos.

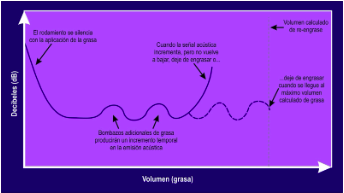

La figura 2 ilustra el significado de este valor en el método híbrido. Cuando se inicia el re-engrase del punto de lubricación, debe presentarse una caída en la emisión acústica. Cada bombazo adicional que se agregue incrementará temporalmente la emisión. Esto presenta dos posibles resultados. El primero es que la grasa continúe agregándose hasta que se alcance el volumen de grasa calculado. En este caso, no debe añadirse más lubricante a este punto de lubricación. El segundo resultado posible es que la señal acústica no disminuya durante la adición de grasa, en este caso, interrumpa el re-engrase. Registre en la base de datos cuando no se alcance el volumen calculado de grasa. Esto podría ser una señal inherente de problemas en el rodamiento.

Figura 2 – Re-engrase de Rodamientos Utilizando una Pistola de Engrasado

Pasos del Procedimiento Abreviado para el Método Híbrido

- Localice los puertos de engrasado en la parte media superior del rodamiento. Localice los puertos de purga en la parte media inferior del rodamiento, entre 120 a 180 grados del puerto de engrase.

- Remueva los tapones del puerto de purga y asegúrese de que la abertura esté libre de grasa solidificada.

- Fije el transductor magnético a la caja del rodamiento en la localización definida y ajuste el Ultraprobe a 30 kHz. (o de acuerdo con las recomendaciones del fabricante del equipo)

- Si la lectura en decibeles (dB) es igual o menor que la línea de base, anote el valor de dB. No agregue grasa. Si la lectura en dB está 50% por arriba de la línea de base, el rodamiento requiere ser lubricado. Anote la lectura inicial en dB, así como la calidad del sonido y proceda a engrasar el rodamiento.

- Limpie la grasera y asegúrese de que el conector en la pistola de engrasar esté libre de contaminación. Conecte la engrasadora a la grasera. Aplique gradualmente la mitad del volumen de grasa recomendado, observando el puerto de purga por salida de grasa vieja.

- Después de cada bombazo, escuche el sonido del rodamiento y revise el indicador de dB. Si la superficie del rodamiento requiere lubricación, habrá una disminución notable y audible en la cantidad de dB al aplicar la grasa.

- Después que el sonido ha disminuido, añada lentamente más grasa y continúe monitoreando el sonido y los dB. Deje de engrasar cuando el nivel audible o los dB aumenten y se sostengan altos, o cuando se haya llegado al volumen de grasa recomendado.

- Limpie con trapo limpio y coloque el tapón en la grasera. Si la grasera no cuenta con tapón, deje una pequeña cantidad de grasa protegiéndola.

- Permita que el exceso de grasa salga por el puerto de drenado y posteriormente coloque el tapón.

Método Híbrido

Para que el método híbrido sea exitoso, se necesita mantener una comunicación directa entre las partes involucradas, desde el técnico en lubricación hasta el planeador de mantenimiento. La transferencia de datos puede manejarse en diferentes maneras. Podría ser por medio de un sistema inalámbrico que actualice los datos en tiempo real por medio de un transmisor PDA que porte el técnico, o tan simple como una reunión cara a cara después de que termine la ruta de lubricación/inspección para discutir sobre los activos que requieren atención.

Cualquiera que sea el medio, se requiere la retroalimentación para hacer ajustes a los intervalos y volúmenes. La base de datos que se creó debe evolucionar y mejorar continuamente. La única manera de lograrlo es a través de la comunicación.

Sobre el Autor

El rol de Jeremy Wright como consultor técnico de Noria Reliability Solutions (NRS) lo mantiene expandiendo sus habilidades como especialista en lubricación enseñando en seminarios en-sitio para una diversidad de clientes y efectuando servicios de consultoría de diseños de proceso de lubricación (LPD) para múltiples industrias.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.