Es evidente que seleccionar incorrectamente la táctica y la estrategia de lavado, puede resultar ser no solamente costoso y tardado, sino también potencialmente inefectivo. El abrir sin cuidado una máquina e introducir líquidos ajenos, puede también representar un riesgo para la confiabilidad futura de la máquina; puede ser mayor el daño que el beneficio.

Debido a estas preocupaciones, hay muchos casos donde el lavado puede superar las posibilidades prácticas del personal de mantenimiento del sitio, posiblemente debido a la complejidad del procedimiento de lavado o la necesidad de equipo especializado auxiliar. Si el trabajo que va a realizar es grande y complejo, es recomendable consultar a un servicio profesional de lavado antes de proceder con un plan tipo “hágalo usted mismo”. Si este es su caso, es posible que quiera confirmar que la estrategia de lavado del proveedor se adaptará a sus necesidades específicas. Algunos proveedores de servicio de lavado realizan el mismo tipo de lavado con todos sus clientes y aplicaciones.

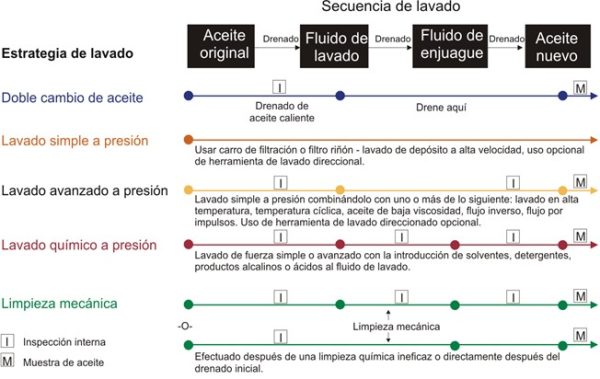

La Figura 1 muestra gráficamente las estrategias de lavado de las que se hablará más adelante.

En la parte superior están los cuatro posibles pasos de una secuencia de lavado. Note que las estrategias de lavado no siempre utilizan los cuatro pasos de lavado. Un punto indica que esa actividad (paso) se realiza en esa estrategia en particular. La falta del punto indica que el paso se omite o no es necesario. Los cuatros pasos se describen a continuación:

Aceite original – Es el aceite/fluido viejo (usado) que estaba en uso en el momento que se tomó la decisión de realizar el lavado. En algunos casos puede ser que ya se haya drenado de la máquina.

Líquido de lavado – Es un líquido que se ha introducido en la máquina después de drenar el aceite usado. Puede ser un aceite, un solvente, un detergente, una sustancia ácida o alcalina, mezclas, entre otras, de acuerdo con la táctica de lavado empleada.

Líquido de enjuague – Sirve para remover el líquido de lavado, incluyendo los lodos y depósitos suspendidos que se desprendieron exitosamente de las superficies internas de la máquina. En algunos casos es posible que se requiera más de un enjuagado, dependiendo del líquido de lavado empleado y del procedimiento de enjuague. En la mayoría de los casos el líquido de enjuague es exactamente igual o similar (quizás solo de menor viscosidad) al aceite nuevo con el que se lubricará la máquina después del lavado.

Aceite nuevo – Después de realizar todas las inspecciones adecuadas, la máquina estará lista para rellenarse con aceite nuevo. Una vez efectuado el relleno, se debe utilizar el análisis de aceite para confirmar que no quedan residuos o remanentes de los líquidos de lavado o de enjuague.

Figura 1. Estrategias de lavado

Estrategias de lavado

Las estrategias de lavado mostradas a continuación están organizadas de acuerdo a su complejidad implícita, el tiempo para realizarlas, el riesgo hacia la maquinaria y el costo total. Dentro de lo posible, debe tratar de evitar las últimas estrategias de la lista. Nótese que las descripciones de estas estrategias son generales y breves. Antes de proceder, debe obtener información detallada de los procedimientos de lavado de los fabricantes de la máquina, proveedores de lubricantes, etc.

Doble cambio de aceite. Cuando las superficies internas de la máquina no muestran aún signos de daño a pesar de la presencia de lodos o compuestos insolubles, la mejor estrategia puede ser simplemente un doble cambio de aceite. El primer cambio arrastra consigo una gran parte de los contaminantes y del aceite degradado. Entonces se hace un relleno con aceite nuevo y se circula a través de un filtro fino hasta que se alcanza la temperatura de operación y el volumen de aceite ha pasado al menos cuatro veces por el filtro. Posteriormente se drena nuevamente el aceite. Puede efectuarse una prueba de membrana, de gota, de insolubles totales u otras pruebas de análisis de aceite adecuadas, antes de drenar el aceite para determinar el éxito de la operación de lavado, o la necesidad de realizar otra secuencia adicional de drenado y llenado.

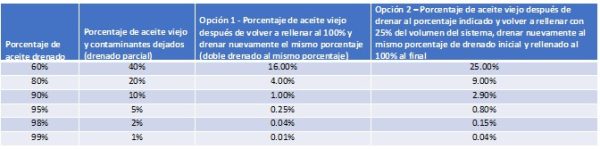

Tabla 1 – Variación del método de doble cambio de aceite

La Tabla 1 presenta una variante del método de doble cambio de aceite, debido a que algunas veces es difícil drenar el volumen total del sistema. Se muestra el efecto de drenados parciales (60 al 99 %, versus 100%) del fluido original y el efecto de un llenado parcial (25 %) en la remoción de los contaminantes no deseados.

Lavado simple a presión – Se utiliza un carro de filtración u otro banco de lavado de alta velocidad. En algunos casos se emplea una herramienta de lavado direccional para dirigir el chorro del fluido, tratando de desprender los sedimentos y lodo del fondo del cárter o despegar los depósitos que se han formado en las paredes internas de la máquina. Puede efectuarse sin cambiar el aceite, antes de un cambio simple, o antes de un doble cambio de aceite. En sistemas circulantes de grandes dimensiones, se realiza por etapas correspondientes a áreas específicas del sistema que requieren limpiarse. Por lo regular se bloquean válvulas y mangueras para aislar las zonas específicas durante las etapas de lavado.

Lavado avanzado a presión – Es igual que el lavado simple a presión, con la diferencia de que se utilizan tácticas más agresivas para la remoción de partículas, como se muestra en la figura 1. La selección de una o más de estas tácticas usualmente depende de efectuar una inspección detallada de las superficies internas de la máquina o conocer la causa raíz que disparó la necesidad de realizar un lavado. Es importante contar con suficiente experiencia en las tácticas de lavado y las condiciones de lavado a atacar, a fin de tomar una buena decisión.

Con estas primeras tres estrategias se pretende alcanzar un buen lavado antes de pensar en utilizar tácticas más riesgosas, en las que se introducen químicos agresivos en la máquina, según se describe a continuación.

Lavado químico a presión – El uso de químicos ajenos a la máquina, como solventes, detergentes, soluciones cáusticas o ácidos, debe considerarse como la última opción de lavado. El efecto de estos químicos en la operación confiable de la máquina es siempre incierto. Por ejemplo, estos químicos pueden disolver elastómeros utilizados en sellos o acumuladores (vejigas). También pueden suavizar adhesivos y recubrimientos utilizados en la construcción de filtros. Si llegasen a quedar residuos de estos químicos, podrían reaccionar con el aceite (básico y aditivos) con el que se llena el sistema después del lavado. Estos químicos pueden acumularse en las asperezas de la superficie de la máquina y retardar el funcionamiento de los aditivos activos en la superficie, como los agentes inhibidores de la corrosión y aditivos antidesgaste. Aun así, hay ocasiones en las que el lavado químico a presión es la única solución viable, siendo el menor de los posibles males. En estos casos, lo más recomendable es realizar pruebas de laboratorio con antelación y buscar el sabio consejo de los profesionales en este campo.

Limpieza mecánica – Se podría decir que la limpieza mecánica no es realmente un lavado, puesto que en la mayoría de los casos es necesario desarmar parcial o totalmente la máquina para tener acceso a las superficies que se van a limpiar. No se aplica un fluido de lavado a la máquina durante el procedimiento. Con frecuencia los depósitos se forman en ciertas áreas de la máquina donde representan un peligro para la operación, como podrían ser los depósitos tipo laca que se forman entre el carrete y el cuerpo de una servo-válvula y que restringen su movimiento. En una mayor proporción, los motores diésel, compresores y cajas de engranajes, normalmente se desarman para efectuar limpieza mecánica empleando raspadores, cepillos y solventes.

Cómo seleccionar la estrategia

Además de la experiencia acumulada, es importante efectuar una inspección de la máquina para definir la estrategia correcta de lavado, siguiendo la secuencia mostrada en la Figura 1. Esta inspección debe repetirse antes de volver a poner en operación la máquina, con el fin de verificar que el lavado ha sido exitoso. De igual forma, al final del lavado se debe tomar una muestra de aceite y analizarla para verificar que los remanentes de los fluidos de lavado o de los depósitos removidos no estén presentes en el aceite, ya que podrían afectar la lubricación y operación del sistema.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.