Es ampliamente reconocido que la contaminación crea problemas en los sistemas de potencia de fluidos hidráulicos. La explicación es sencilla: al minimizar los espacios entre las partes en movimiento se mejora la eficiencia y permite un control preciso de la máquina. Las partículas comprometen la eficiencia debido al desgaste abrasivo e interfieren con el control de la máquina cuando se alojan en las válvulas hidráulicas.

Los fabricantes de equipos hidráulicos han descubierto que los contaminantes incorporados, introducidos durante el ensamblaje de componentes sucios, aumentan los costos de garantía. Los fabricantes de equipos hidráulicos emplean tres estrategias comunes para minimizar el impacto de la contaminación incorporada:

- Establecer límites de contaminación para componentes nuevos.

- Verificar que los componentes cumplan con los límites de contaminación.

- Lavar el sistema ensamblado para lograr el objetivo de limpieza para el asentamiento.

Tabla 1. Relación volumen-área de componentes hidráulicos

Establecer límites de contaminación

Establecer los límites de contaminación de los componentes, como la mayoría de las otras decisiones de ingeniería, implica un análisis de costo/beneficio. Si bien es obvio que una parte limpia es preferible a una parte sucia, existe un costo asociado con lograr un determinado nivel de limpieza. Por lo tanto, es prudente considerar la sensibilidad a la contaminación y la presión de trabajo de un sistema hidráulico al establecer límites de contaminación.

Generalmente, los límites de contaminación para componentes se especifican en términos de miligramos (mg) de contaminación y la longitud de la partícula más grande. Como se muestra en la Tabla 1, la relación volumen-área de los componentes hidráulicos cubre varios órdenes de magnitud. (El área, en este caso, solo se aplica a las superficies húmedas que están en contacto directo con el fluido hidráulico).

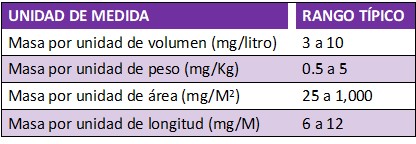

A fin de contabilizar las diferencias en volumen y área de la superficie humedecida se utilizan diferentes unidades de medida para definir los niveles de contaminación incorporada. La Tabla 2 proporciona una lista de límites de contaminación para componentes nuevos expresados en unidades de medida comunes. Para los componentes que tienen una alta proporción de volumen a área, mg/litro es una unidad de medida común. Para componentes que tienen una relación volumen-área baja, la masa por unidad de peso o la masa por unidad de área es más apropiada. La razón principal de esto es que el límite inferior de detección en el análisis gravimétrico de contaminación está entre 1 y 2 mg. Este límite no es una función de la precisión de la balanza analítica, sino el resultado de la variación en el solvente y la absorción de humedad por la membrana filtrante utilizada en el análisis gravimétrico.

Tabla 2. Límites de control superiores para la

contaminación incorporada en componentes hidráulicos

Un error común al establecer especificaciones de limpieza de componentes es expresar límites en términos de un código de contaminación ISO. Esto es comprensible ya que los códigos ISO son una abreviatura bien conocida para especificar la limpieza del fluido hidráulico. Sin embargo, los códigos de contaminación, tal como los define ISO 4406, solo se aplican a los fluidos, por lo que especificar un código de contaminación ISO 18/16/13 máximo para una manguera, tubo, válvula, cilindro, bomba, depósito, etc., es incorrecto. Este límite podría ser adecuado como una especificación de limpieza por asentamiento para un vehículo ensamblado, pero usarlo para componentes es problemático en varios niveles. Es especialmente preocupante el hecho de que el código de contaminación ISO 4406 no distingue entre partículas de 15, 150 o 1,500 micrones. Las partículas grandes son una gran preocupación en los componentes hidráulicos nuevos porque pueden causar daños graves la primera vez que se enciende el sistema.

Verificar el nivel de limpieza

La contaminación incorporada puede extraerse de los componentes hidráulicos mediante un lavado a presión, limpieza ultrasónica, agitación y métodos funcionales de pruebas de banco. Un destilado de petróleo ligero, como los alcoholes minerales filtrados, es el fluido de extracción preferido porque es un limpiador eficaz que no promueve la oxidación ni interactúa con la membrana del filtro utilizada para cuantificar el nivel de contaminación.

El procedimiento gravimétrico ISO 4405 es el método estándar para cuantificar el nivel de contaminación de los componentes hidráulicos. En este método de prueba, las partículas se separan del fluido mediante filtración al vacío. La media filtrante se seca en un horno sin ventilación y se registra el cambio de peso (en miligramos). Por lo general, también se determina la longitud de la partícula dura más grande mediante una inspección microscópica de la membrana del filtro.

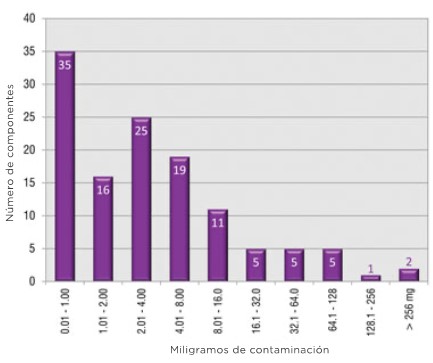

El Fluid Power Institute evaluó recientemente el nivel de contaminación de más de 100 componentes hidráulicos nuevos. Este conjunto de datos incluía mangueras, tuberías, accesorios, válvulas, cilindros, bombas y depósitos. Como se puede ver en el Gráfico 1, el nivel de contaminación en un tercio de los componentes nuevos superó los 8 mg. La suciedad y las partículas abrasivas de estos componentes atacarán al resto del sistema hidráulico tan pronto como se encienda la máquina.

Gráfico 1. Niveles de contaminación de componentes nuevos

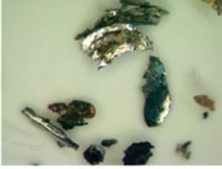

El proceso de fabricación de componentes produce contaminación. Cortar una manguera a una cierta medida produce partículas de caucho y metal, como se muestra en la Figura 1. El mecanizado de un colector de válvulas crea virutas de corte, como se muestra en la Figura 2. La fabricación de un depósito de acero genera salpicaduras de soldadura, como se muestra en la Figura 3. Soldar las tapas de los extremos en un cilindro hidráulico produce óxido de hierro, como se muestra en la Figura 4. En todos los casos, se requiere un posprocesamiento para preparar los componentes para su uso en un sistema de potencia de fluido.

Figura 1. Partículas en una manguera nueva

Figura 2. Partículas en una válvula nueva

Figura 3. Partículas en un nuevo depósito

Figura 4. Partículas en un cilindro nuevo

Lavar el sistema ensamblado

El proceso de ensamblaje y llenado introduce partículas en un sistema hidráulico. Por lo tanto, es una práctica común verificar el nivel de contaminación de los nuevos sistemas a medida que se someten a pruebas funcionales en la línea de montaje. Los contadores de partículas en línea portátiles son los instrumentos preferidos para verificar el nivel de limpieza. Los contadores de partículas en línea proporcionan un medio rápido de análisis y no son susceptibles a las trampas del muestreo en botella.

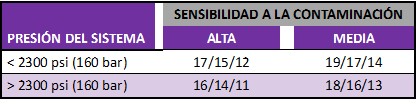

Tabla 3. Objetivos de limpieza para asentamiento de

sistemas hidráulicos nuevos

El objetivo de limpieza de asentamiento de un sistema hidráulico debe basarse en la sensibilidad a la contaminación y la presión de trabajo, como se muestra en la Tabla 3. En algunos equipos, el sistema se puede limpiar simplemente haciendo funcionar los actuadores cíclicamente. Si el sistema incluye componentes que no descargan o devuelven completamente el fluido al depósito, puede ser necesario utilizar un carro de filtración o de lavado auxiliar para lograr el nivel de limpieza deseado.

Una vez que un sistema se ensambla, se purifica y se envía al cliente, debe permanecer sellado para evitar la contaminación. Los cambios de aceite en las primeras 2,000 horas de funcionamiento de la máquina con frecuencia hacen más daño que bien. Esto se debe a que los aceites nuevos no son necesariamente limpios y los usuarios finales a menudo carecen del equipo necesario para filtrar el fluido en el sistema.

Arrancar una máquina con un sistema hidráulico limpio es el primer paso para lograr una vida útil larga y confiable del equipo.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.