Extender los intervalos de cambio de aceite en máquinas y motores fuera de camino puede ser un gran reto. El ingreso de tierra y las fugas de refrigerante ocurren con mucha frecuencia, y en ocasiones los intervalos de cambio se establecen para minimizar el daño que causan dichos problemas. La reducción de costos asociada con intervalos de cambio de aceite más largos debe estar en balance contra el riesgo de acortar la vida del motor y el costo asociado con una menor confiabilidad si los intervalos de drenado se extienden demasiado.

Posibles beneficios

Hay muchos costos ocultos en el cambio de aceite y filtro que han influido en muchas compañías para encontrar un enfoque más eficiente para mantener el aceite saludable y confiable. Un estudio reciente calculó que el costo real de un cambio de aceite normalmente excede el costo del aceite en aproximadamente 40 veces. Los mismos principios pueden aplicarse a los cambios de filtros. Los siguientes factores contribuyen al verdadero costo de un cambio de aceite:

- Pérdida de producción

- Papeleo (incluyendo programas de mantenimiento, captura de datos, planeación, gestión de inventarios, órdenes de trabajo, documentación, etc.)

- Mano de obra y supervisión

- Costos de manejo y almacenamiento, compra y aseguramiento de calidad (deben tomarse en cuenta los costos adicionales asociados con la adquisición de los lubricantes, como almacenamiento y manejo del lubricante, filtrado del aceite nuevo para cumplir con las especificaciones de limpieza, análisis de las muestras de aceite, transportación, disposición, aspectos ambientales, etc.)

Si no está descompuesto, no lo repare

Con frecuencia un lubricante se conserva en buenas condiciones sin tener que cambiarlo (influenciado por las tasas de relleno, temperatura de operación, volumen de aceite en el tanque, limpieza, etc.). La actividad de cambio de aceite de un sistema presenta diversos riesgos, entre los cuales podemos mencionar:

- Colocación del aceite equivocado

- Introducción de contaminantes o aceite contaminado

- Re-suspensión de contaminantes asentados en el fondo del tanque/depósito y zonas inactivas

- Errores humanos (bombas descargadas al arrancar, no abrir las líneas de succión, no remover los solventes de limpieza, partes de la máquina sueltas, etc.).

Considerando el costo real y los riesgos asociados con un cambio de aceite, es mejor dejar que la condición del mismo sea la que defina si debe o no cambiarse.

Factores de vida para los lubricantes en uso

Hay una diversidad de condiciones de operación que pueden reducir la vida de los lubricantes y filtros. Obviamente, si es posible, deben ser evitados. Sin embargo, con mucha frecuencia, poco puede hacerse, ya que muchos de los factores están asociados con la aplicación y ambiente de operación de la maquinaria.

El tiempo de cambio del aceite y filtro es importante, pero aún más importante es la estrategia para mejorar proactivamente las condiciones que extienden la vida del aceite. Cuando se aplican correctamente, las estrategias de mantenimiento proactivo pueden duplicar o triplicar la vida del filtro y del aceite.

A continuación una lista de los factores que influyen en la vida de un lubricante:

Contaminación

El control de la contaminación es indispensable para preservar la integridad de todos los componentes en sistemas de movimiento y potencia. Sin este, pocos o ningún sistema podría lograr cumplir con su misión, sin contar con su expectativa de vida en servicio. El control de contaminación brinda la seguridad necesaria para lograr la producción eficiente, confiable y económica de las “necesidades” y “servicios” de nuestra civilización moderna.

Conocer las potenciales y probables fuentes de contaminantes, ayuda a establecer un programa de exclusión efectivo. Generalmente, tres modos fundamentales contribuyen a la contaminación:

- Los que son introducidos por la gente (durante la manufactura o inducidos durante las tareas de mantenimiento, reparación o reconstrucción).

- Los que son generados por los sistemas (creados tribológicamente, químicamente o por desorpción de los filtros).

- Los que son ingeridos por la máquina (introducidos por la inhalación de polvo, aire y agua).

El control de contaminación en la maquinaria pierde sentido si se utiliza aceite contaminado o éste está por debajo de la especificación del nivel de limpieza, o si el lubricante limpio está siendo manejado con tanto descuido que ingresa contaminado a las máquinas. Gran parte del trabajo debe hacerse en estrecha cooperación con los proveedores de lubricantes para asegurar que en cada aplicación se tengan lubricantes limpios y cumplan con la especificación de limpieza correcta.

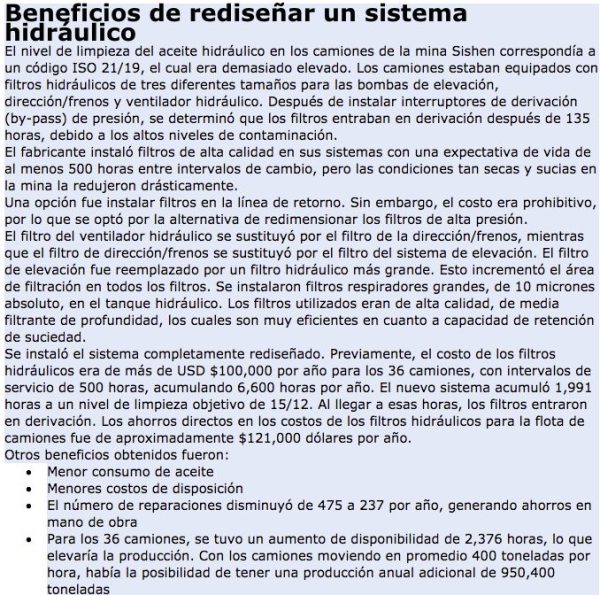

Figura 1 – Después de 28,000 horas de operación, este cigüeñal (izquierda) y árbol de levas (derecha) de un camión sólo requirieron un ligero pulido antes de volver a instalarlos.

Alto consumo de combustible

Motores ineficientes contaminan al aceite con subproductos de la combustión, como hollín, residuos de combustibles, azufre, ácidos y agua. Estos contaminantes afectan la calidad del lubricante, dando como resultado que los filtros entren en derivación muy rápidamente.

Fuga de gases (Blow-by)

Motores desgastados, inyectores mal sincronizados, sobrecargas, incorrecta configuración de la cremallera, excesiva marcha en vacío, operación en baja temperatura y elevada altitud, pueden contribuir a aumentar la fuga de gases. Esto hace que aumente la presencia de hollín, combustible no quemado y otros contaminantes que perjudican hasta a los lubricantes más robustos.

Fugas de refrigerante

El glicol y el agua perjudican la dispersancia y contribuyen a un cúmulo de problemas, como corrosión, depósitos, obstrucción de filtros, etc.

Calidad del combustible y dilución con combustible

El combustible agota los aditivos e introduce azufre y compuestos aromáticos en el aceite de motor, afectando la viscosidad. La vida del lubricante y del filtro está influenciada por la calidad del combustible diésel y gas natural, sobre todo en relación con el contenido de azufre.

Filtros de aire

Los filtros de aire obstruidos provocan que el motor no reciba suficiente cantidad de aire. Esto causa una mala combustión, lo que provoca altos niveles de hollín en el aceite.

Condiciones de operación

Sacudidas, arranque y paro frecuente, servicio intermitente, baja temperatura ambiente, marcha en vacío, etc., influyen en la vida del aceite de motor.

Nivel de aceite

Un bajo nivel de aceite hace que se concentre el calor, los metales de desgaste y los contaminantes, que provocan una disminución de los aditivos antioxidantes y la degradación del lubricante.

Abrasivos

La tierra y otros contaminantes sólidos atraen a los aditivos y pueden fungir como catalizadores que aceleran la tasa de oxidación. Un problema aún mayor está asociado con las partículas de desgaste que se generan por la abrasión causada por estas partículas.

Contaminación con agua

La contaminación con agua provoca oxidación, agotamiento de aditivos, pérdida de dispersancia y muchos otros problemas que afectan la vida del lubricante.

Lodo y barniz

Los subproductos de la degradación del aceite con frecuencia contienen altas concentraciones de ácidos carboxílicos e hidroperóxidos. Cuando se drena el aceite degradado de un compartimiento, pero quedan residuos de lodo y barniz, se acorta la vida del aceite nuevo.

Tasa de relleno de aceite

El relleno de aceite refresca los aditivos y diluye los contaminantes. Los compartimientos de lubricante con bajas tasas de relleno, aunque son beneficiados en un sentido, también requieren de cambios de aceite más frecuentes.

Calidad del lubricante

La calidad de los aceites básicos y de los aditivos puede tener una marcada influencia en la vida del aceite. Aceites básicos de mejor calidad, con un mejor proceso de refinación, o los básicos sintéticos, tienen una mayor resistencia a la oxidación, por lo que duran más en servicio. Lo mismo sucede en el caso de los aditivos, ya que su calidad y la concentración de estos en el aceite pueden alargar la vida en servicio y brindar mejor protección a la máquina. Algunos proveedores de lubricantes pueden diseñar aceites con características específicas adecuadas para un entorno de alta o baja temperatura ambiente. La alta temperatura de operación acelera la tasa de oxidación y el agotamiento de aditivos.

Otros contaminantes

El ingreso de otros contaminantes puede degradar los aditivos y afectar a la calidad de los aceites básicos. Cualquier sistema de fluidos, depósito o caja de engranajes que esté abierto o conectado a la atmósfera por medio de un respirador, inhala y expulsa aire. Mediante esta acción, ingiere humedad y acumula agua. El aire húmedo, expuesto a variaciones de temperatura dentro del depósito, condensa constantemente el agua en el sistema, causando una reacción hidrolítica, corrosión, degradación de los aditivos, etc.

En ciertas áreas, pueden utilizarse filtros respiradores con desecantes a base de sílica gel para eliminar las partículas y la humedad del aire. Pueden utilizarse filtros hidráulicos como respiraderos. Pueden filtrar partículas hasta un nivel de 5 micrones.

Establecimiento de intervalos de cambio de aceite extendidos

Para establecer intervalos de cambio de aceite más largos:

- Construya un perfil de la flota.

- Estime los intervalos de drenado de aceite y potenciales ahorros asociados con los intervalos de cambio óptimos.

- Evalúe el riesgo asociado con los intervalos de drenado óptimos.

- Desarrolle un plan de prueba para una pequeña porción de la flota para determinar si los intervalos de cambio estimados son aceptables.

- Implemente el intervalo de cambio optimizado después de la prueba.

El perfil de la flota describe el equipo, la severidad de operación, las condiciones de operación y las prácticas de mantenimiento. Diferentes modelos de motores contaminan el aceite del motor a un ritmo diferente. El mismo tipo de motor puede tener un volumen de aceite diferente en distintos equipos. Las tasas de consumo de combustible y aceite varían para los diferentes equipos y severidades de operación.

Debe tomarse en consideración el nivel de desempeño del aceite y de los motores para estimar correctamente los intervalos de cambio de aceite. Algunos estudios demuestran que un litro de aceite estándar posee la capacidad de neutralizar y suspender la contaminación generada por la quema de 300 litros de combustible. Los aceites Premium de alta calidad tienen la capacidad para neutralizar y suspender la contaminación generada por la quema de 500 litros de combustible.

Caso de estudio: Mina Sishen

Situada en el Cabo del Norte de Sudáfrica, la mina de hierro Sishen es una operación a cielo abierto con la zona más profunda a unos 492 metros de profundidad.

El mineral de hierro hematita en Sishen es extremadamente abrasivo, y eludir y reparar el desgaste es el principal componente del costo de mantenimiento.

Se efectuaron pruebas en los camiones de la mina para ampliar los intervalos de servicio, reducir los costos de mantenimiento a través de filtración de alta eficiencia y aumentar la producción mediante una mejor disponibilidad. El objetivo era aumentar los intervalos de servicio de 500 horas a 1000 horas. El mayor obstáculo a superar fue la vida del aceite hidráulico y los filtros.

Para alcanzar la meta de 1,000 horas entre intervalos de servicio, la mina consideró los factores que tenían influencia en la vida de los lubricantes y filtros, así como la confiabilidad y los riesgos de seguridad.

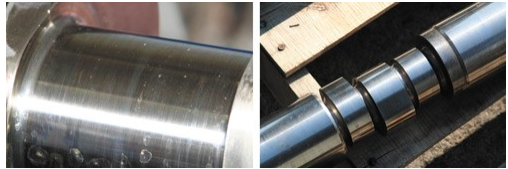

Se utilizó el análisis de aceite para determinar su condición. Se tomaron muestras y se analizaron semanalmente por el laboratorio de la planta. Los límites de desgaste de 500 horas fueron tomados como el objetivo para los intervalos de servicio de 1,000 horas. Como era de esperarse, la Figura 2 muestra que el hierro excedía el límite de 28 ppm cuando se llegaba a 600 horas.

Figura 2. Análisis de incremento en desgaste de hierro en aceites minerales antes de instalar filtros by-pass.

Los resultados mostraron que el aceite mineral aún estaba en condiciones de seguir utilizándose. El principal problema era el incremento de metales de desgaste alrededor de las 650 horas.

Los filtros de flujo total en los motores se sustituyeron por un combo de avanzados filtros Venturi de flujo parcial (by-pass). La media filtrante estaba diseñada para la separación de contaminación orgánica (lodos).

Se instaló un filtro de flujo parcial adicional, de media filtrante de profundidad. Esto permitió que cierta cantidad de aceite fluyera de la galería principal de lubricación del motor, y por medio del elemento de profundidad, el filtro removiera impurezas de hasta 1 micrón de tamaño.

Figura 3 – La instalación de filtros de flujo parcial fue clave para extender

los intervalos de servicio en los camiones de la mina Sishen.

El cartucho usado estaba fabricado con pulpa de madera de fibra larga, de conífera pura, densamente enrollada. Funciona tanto por la absorción y la adsorción en un proceso de reciclado continuo. Las largas fibras del papel absorben agua que se forma, ya sea por el proceso de combustión o por la condensación. A medida que el aceite pasa a través del cartucho, se extraen del aceite por adsorción las diminutas partículas de carbón, los metales de desgaste y las partículas de silicio. La remoción del agua inhibe la producción de ácidos que degradan el aceite y causan desgaste excesivo. La remoción simultánea de contaminantes diminutos, permite que se extienda la vida del aceite, conforme éste se limpia.

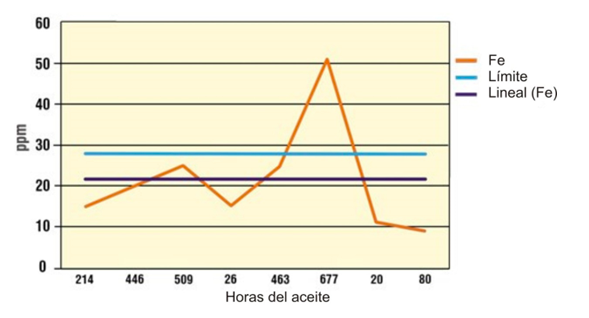

Después de la modificación del filtro, se realizó una prueba en el mismo camión. El objetivo de 1,000 horas se logró dentro de los límites de desgaste de 28 ppm de hierro. La Figura 4 muestra los resultados de un segundo ensayo en el que se ha superado el límite de hierro después de 1,195 horas. Se efectuaron varias pruebas en otros tres camiones, y se lograron los mismos resultados.

Figura 4. Análisis de límites de desgaste en aceite mineral después de la instalación del filtro de flujo parcial

En octubre de 2007, se incrementaron los intervalos de mantenimiento de la flota de camiones a 750 horas, y cada camión fue monitoreado de cerca por medio de análisis de aceite. Hasta ahora, no se han tenido problemas, y la disponibilidad de los camiones aumentó inmediatamente en un 4 por ciento.

En conclusión, se ha demostrado que los intervalos de servicio pueden conducir a enormes ahorros. Mediante el uso de análisis de aceite y el establecimiento de objetivos de niveles de limpieza, junto con un programa de mantenimiento proactivo, se puede lograr una significativa tendencia a la baja de los costos de consumo de lubricante y mantenimiento. La disponibilidad de equipos también aumentará, lo que permite una mayor producción, mayores ingresos y una mayor utilización de los equipos.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.