Los mandos hidrostáticos son utilizados en una gran variedad de aplicaciones en todo tipo de industrias. A veces son llamados transmisiones hidrostáticas. Cada vez que uno o más motores hidráulicos requieren ser movidos a velocidades variables y con capacidad bidireccional, se emplean a menudo mandos hidrostáticos. Las aplicaciones más comunes incluyen bandas transportadoras, grúas, equipos móviles, centrífugas, lavadoras químicas y cepilladoras. Los mandos hidrostáticos son algunos de los equipos menos entendidos debido a que muchos de sus componentes están ubicados dentro o en el ensamble de la bomba hidrostática.

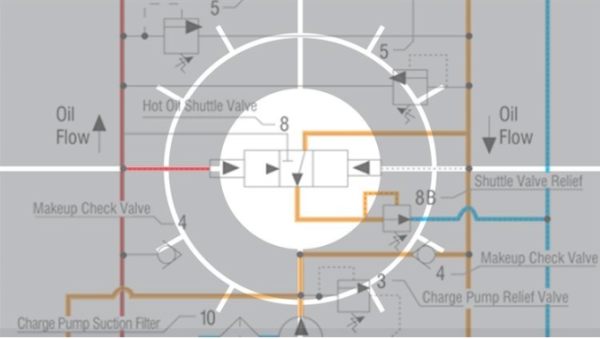

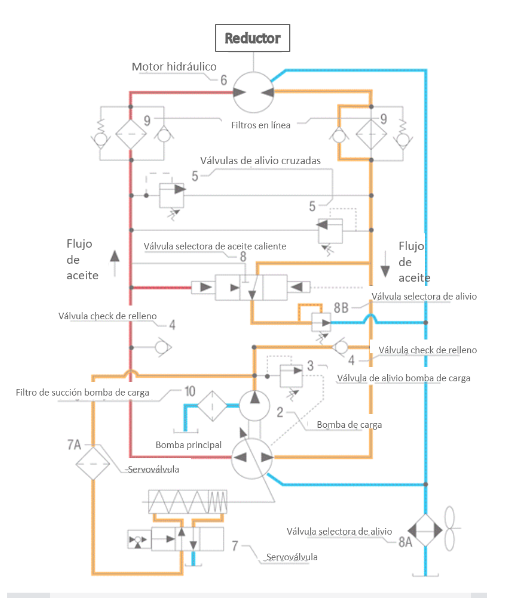

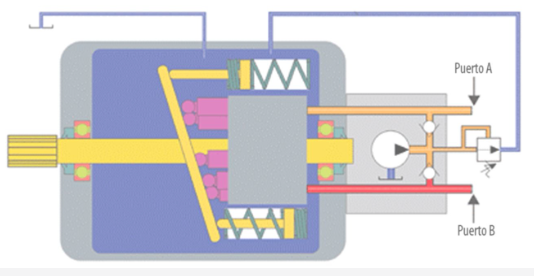

Un esquema de un mando hidrostático típico se muestra en la figura 1. Una bomba bidireccional y de desplazamiento variable controla la dirección y la velocidad del motor hidráulico. Este tipo de unidad es comúnmente llamado un sistema de circuito cerrado. Observe cómo los dos puertos de la bomba están conectados hidráulicamente a los dos puertos del motor, formando un circuito cerrado.

Figura 1. Un mando hidrostático típico

Bomba principal

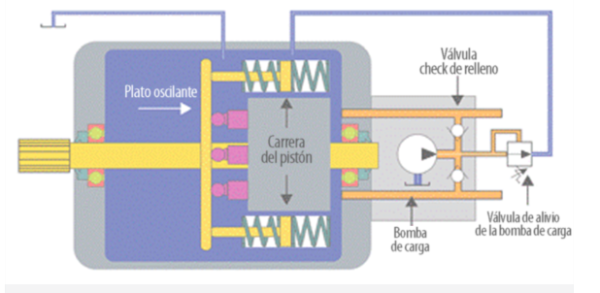

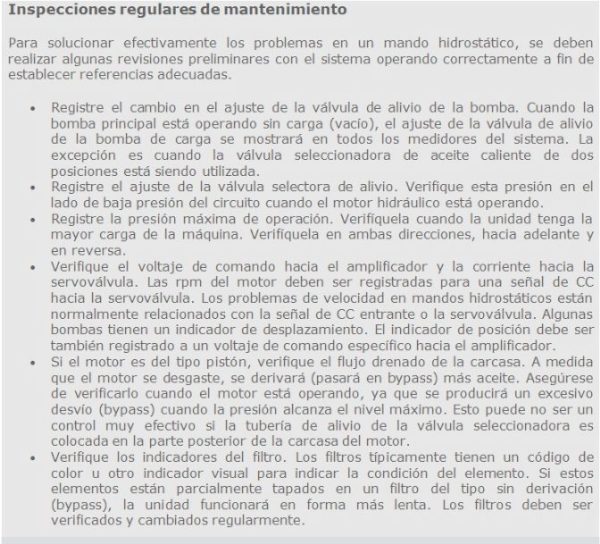

En un sistema hidrostático siempre se utiliza una bomba de pistones. El volumen de la bomba puede variar de cero hasta su máxima capacidad. En la figura 2, el plato oscilante de la bomba está en posición vertical, lo cual significa que el caudal de salida de la bomba es de cero galones por minuto (gpm). El plato oscilante es accionado por dos cilindros internos, los cuales son controlados por una válvula o una palanca manual.

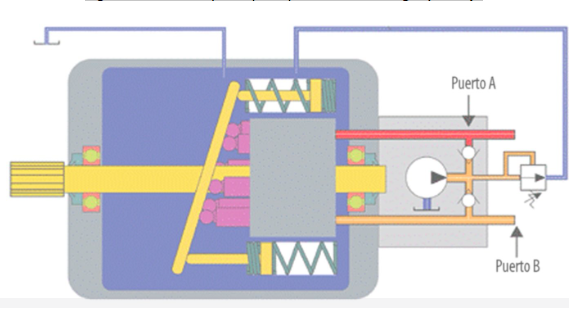

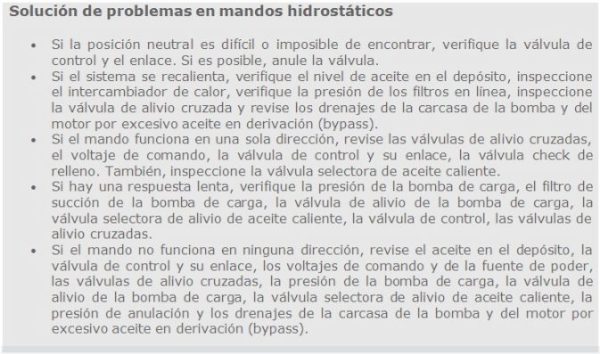

Para accionar el motor hidráulico hacia adelante (Figura 3), el cilindro inferior se extiende para inclinar el plato oscilante y enviar fluido hacia el puerto de salida “A”. El flujo de aceite se dirige hacia el motor para hacer girar el eje. A medida que el eje gira, el aceite que sale del motor regresa por el puerto “B” en la bomba. Este puerto funcionará como puerto de succión en esta dirección.

Figura 2. Bomba principal operando sin carga (vacío)

Figura 3. Moviendo el motor hacia adelante

Para mover el motor hidráulico en reversa, el cilindro superior se extiende, haciendo que el plato oscilante se mueva en la dirección contraria (Figura 4). El puerto “B” opera entonces como puerto de presión y el puerto “A” funcionará como el puerto de succión. Los diferentes ángulos en el plato oscilante determinarán la cantidad de flujo de la bomba.

Figura 4. Moviendo el motor en reversa

Bomba de carga

Una bomba de carga está colocada en la parte posterior de la bomba principal. También es conocida como bomba de reposición. En algunos casos, la bomba de carga está colocada dentro de la bomba principal. El volumen de esta es normalmente 10-15 por ciento del volumen de la bomba principal. Cuando la bomba principal está operando sin carga (vacío), la bomba de carga rellena los puertos “A” y “B” con fluido. La presión continuará incrementándose en ambos puertos hasta que se alcance la presión de apertura de la válvula de alivio. La presión de alivio de la bomba de carga está usualmente establecida entre 200-300 libras por pulgada cuadrada (psi, por sus siglas en inglés). Una vez que se alcanza la presión establecida para el resorte de la válvula, el flujo de la bomba de carga se moverá a través del alivio de la bomba de carga hacia la carcasa de la bomba. El aceite entonces regresará al depósito a través de la tubería de drenaje de la carcasa de la bomba.

La función de la bomba de carga es la de proporcionar fluido de relleno al sistema durante la operación. Hay tolerancias muy pequeñas entre los pistones y los cilindros en la bomba y en el motor. Esto significa que algo del aceite dentro de la bomba y el motor pasará por alto los pistones (bypass) y fluirá de regreso al depósito a través de la tubería de drenaje de la carcasa de la bomba. Debido a esta derivación, saldrá menos aceite del motor que lo que actualmente requiere la bomba principal. La bomba de carga suministrará el aceite de relleno a través de la válvula check, evitando que la bomba cavite. La bomba de carga también es utilizada para proporcionar aceite a los cilindros accionados por resortes para accionar la bomba principal.

Válvula de alivio de la bomba de carga

La válvula de alivio de la bomba de carga proporciona una vía para que el exceso de volumen de la bomba regrese al tanque cuando esta se encuentre operando sin carga (vacío). Está normalmente instalada en o cerca de la bomba de carga. La salida de esta válvula de alivio generalmente está dirigida hacia la carcasa de la bomba desde donde regresa al depósito a través de la tubería de drenaje de la carcasa de la bomba principal. En el sistema mostrado en la figura 2, el ajuste de la válvula de alivio determina la presión en el sistema cuando la bomba está sin carga (vacío). Esta presión típicamente se fija entres 200-300 psi. En sistemas donde se utilizan válvulas selectoras de aceite caliente, esta determina la presión en el lado de baja presión del circuito cerrado cuando se opera el motor.

Válvulas check de rellenos

Las válvulas check de rellenos permiten el flujo desde la bomba de carga hacia el lado de baja presión del circuito. Al mismo tiempo, el aceite en el lado de alta presión está bloqueado para que no pase al lado de baja presión por una válvula check al lado opuesto. El acceso a la válvula check normalmente se efectúa quitando la bomba de carga.

Válvulas de alivio cruzadas

Las válvulas de alivio cruzadas limitan la presión máxima en el sistema. Si el motor se detuviera mecánicamente, la válvula de alivio en el lado de alta presión se abriría y enviaría el flujo de aceite de regreso al lado de baja presión del circuito, protegiendo al motor de una sobrepresurización. Estas válvulas también absorben picos de presión en el sistema. Para una mejor absorción de los picos de presión, estas válvulas generalmente se instalan lo más cerca posible del motor. Dependiendo del sistema, las válvulas pueden ser ubicadas en la bomba, en un bloque separado o en el motor hidráulico.

Las válvulas típicamente se ajustan entre 200 y 400 psi por encima de la máxima presión de operación. Algunas unidades pueden tener una que anule la sobrepresión máxima, la cual funciona como un compensador de la bomba. Cuando se alcanza el ajuste de la válvula anuladora de presión, el volumen de la bomba se reduce a una salida de casi cero gpm. La bomba solo entregará suficiente aceite para mantener el ajuste de la válvula de anulación de presión. En estos sistemas, la presión de anulación es fijada por debajo del ajuste de la válvula de alivio cruzada.

Motor hidráulico

La velocidad y dirección del motor hidráulico están determinados por la bomba hidráulica de desplazamiento variable. La máxima presión del motor está controlada por el ajuste en la válvula de alivio cruzada. El flujo del drenaje de la carcasa del motor debe verificarse y registrarse con el propósito de solucionar posibles problemas en el futuro. En sistemas con válvulas selectoras de aceite caliente, el puerto del tanque de la válvula de alivio selectora está algunas veces dirigido hacia la tubería de drenaje de la carcasa del motor hidráulico. Con estos sistemas, verificar el flujo de la carcasa no proporcionará una indicación muy precisa de alguna derivación (bypass). Esto se produce porque el exceso de flujo en el sistema se combinaría con el flujo desviado del motor hidráulico.

Control de la bomba

La forma más común para variar el caudal de la bomba es mediante una conexión mecánica o una servoválvula. El control mecánico se realiza con un cable u otro enlace mecánico. En algunos casos, la conexión mecánica desplaza una válvula en la bomba, que conduce aceite hacia los cilindros accionados por resortes dentro de la bomba. En otros casos, el control mecánico está conectado directamente a la placa oscilatoria. Un operador moverá un joystick o un pedal para accionar la bomba. El caudal de despacho de la bomba es directamente proporcional al movimiento realizado con el joystick o con el pedal. La dirección del flujo de la bomba y la rotación del motor hidráulico será determinada por la dirección en la cual se muevan el pedal o el joystick. Si la bomba está enviando fluido cuando el joystick o el pedal están centrados, es posible entonces que sea necesario ajustar el enlace mecánico.

La mayoría de los mandos hidrostáticos en aplicaciones industriales utilizan una servoválvula o una válvula proporcional para controlar la bomba principal. Cualquiera que sea el tipo, se instala en la carcasa de la bomba. La válvula es controlada por una señal de entrada en el amplificador de la válvula (normalmente un voltaje de corriente continua negativa y positiva). La señal de entrada puede venir de un potenciómetro, un joystick o un controlador lógico programable (PLC, por sus siglas en inglés). Un voltaje positivo generalmente cambiará la válvula a la posición “A” (flechas rectas), mientras que un voltaje negativo cambiará la válvula a la posición “B” (flechas cruzadas).

En la figura 1, la servoválvula se desplaza a la posición “A” para enviar aceite desde la bomba de carga hacia los cilindros accionados por resortes para accionar el plato oscilante de la bomba. Una vez que el plato oscilante se mueve proporcionalmente en función del cambio en el carrete de la servoválvula, una retroalimentación mecánica bloqueará el flujo de aceite de salida de la servoválvula. El plato oscilante de la bomba dejará de moverse y mantendrá el caudal seleccionado. Para invertir la dirección del flujo de la bomba, se aplica un voltaje negativo de corriente continua al amplificador. La válvula se desplazará proporcionalmente a la posición “B” y enviará el fluido por el puerto opuesto para invertir el motor.

Cuando no hay señal eléctrica hacia la válvula, el caudal de salida de la bomba será de cero gpm. Si el motor hidráulico está funcionando en forma errática, se deben ajustar los resortes de centrado de los cilindros o la válvula debe anularse.

El aceite hacia las válvulas debe filtrarse con un filtro sin derivación (bypass) con tamaño de poro de 3 a 10 micrones. La mayoría de las servoválvulas también tienen un pequeño filtro piloto con un tamaño de poro de 100 a 200 micrones. Si cualquiera de estos filtros se tapa, la bomba funcionará muy lentamente o no funcionará.

Válvula selectora de aceite caliente y válvula selectora de alivio

Una de las desventajas de los mandos hidrostáticos es que en la mayoría de ellos el aceite permanece en el circuito y no regresa al depósito para ser enfriado. Una forma de devolver parte del aceite al depósito es utilizando una válvula selectora de aceite caliente. La función de esta válvula es la de dirigir una parte el fluido que sale del motor hacia un enfriador antes de que retorne al depósito.

Cuando el motor está operando hacia adelante, la válvula selectora se desplaza para que el aceite en el lado de succión del circuito sea enviado a la válvula selectora de alivio. La bomba de carga enviará más aceite que el requerido al lado de succión de la bomba para compensar el derivado (bypass) dentro de la bomba principal y el motor. Esto hace que la presión se incremente hasta el valor fijado para la válvula selectora de alivio (150-200 psi). La válvula selectora de alivio se abrirá y enviará una pequeña cantidad de aceite que sale del motor a través del enfriador y luego de regreso al depósito. El ajuste en el resorte de la válvula selectora de alivio determina la presión en el lado de baja presión del circuito. Aunque no todos los sistemas utilizan válvulas selectoras, estas son muy recomendadas para disminuir el calor en el sistema.

Es importante que la presión de la válvula selectora de alivio se fije por debajo de la válvula de alivio de la bomba de carga. Si se fija por encima, el exceso de fluido de la bomba de carga se descargará todo el tiempo por la válvula de alivio de la bomba de descarga, sin pasar por el enfriador. Esto hará que el sistema se recaliente. La válvula selectora de aceite caliente y la válvula de alivio generalmente se montan en el motor hidráulico. También pueden colocarse en un bloque separado junto con las válvulas de alivio cruzadas.

Filtros en línea

El fluido en un circuito hidrostático circula constantemente, excepto el fluido que fluye a través de la válvula selectora de alivio. La mejor disposición de los filtros es la de filtrar el fluido en ambas direcciones a cada lado del circuito. Si no se filtra en ambas direcciones, cuando la bomba falla, la contaminación de la bomba irá directamente al motor o viceversa.

Los filtros mostrados en la Figura 1 filtran el aceite a medida en que este fluye hacia el motor. Si el elemento se llega a contaminar, el aceite fluirá a través de la válvula check de derivación accionada por resorte. El aceite que sale del motor fluirá a través de la válvula check no accionada por resorte. Los filtros deben tener indicadores visuales o eléctricos para mostrar cuando los elementos están contaminados.

Filtro de succión de la bomba de carga

Este filtro limpia el aceite que va desde el depósito hacia el puerto de succión de la bomba de carga. Usualmente es del tipo sin derivación (bypass) y con un tamaño de poro de 10 micrones. Debe cambiarse y limpiarse regularmente. Si se llega a contaminar, las bombas principal y de carga pueden cavitar.

Afortunadamente, al conocer los diferentes componentes de los mandos hidrostáticos, ahora comprende mejor estos sistemas importantes y cómo deben funcionar.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe