La inspección, en su forma más básica, ha existido por siempre. Sin embargo, como la mayoría de las cosas en la vida, lo que se obtiene de una actividad depende enteramente del empeño que usted le ponga. Este artículo trata de la reinvención radical del concepto entero de lo que es la inspección de las máquinas. Tiene poco que ver con las prácticas convencionales de hacer rondas diarias alrededor de las máquinas.

Con la Inspección 2.0, no solo está “mirando” un rodamiento, un sello, un acoplamiento o una bomba. En su lugar, está “examinando” estos componentes con un ojo agudo y penetrante. La Inspección 2.0 es intensa y útil. Busca penetrar y extraer información de lo que se ha considerado como el lenguaje por señas de las máquinas. La Inspección 2.0 requiere de excelentes habilidades lingüísticas para poder traducir este lenguaje por señas en actividades prescritas e instrucciones que estabilicen la confiabilidad

Las tecnologías de monitoreo de la condición de la maquinaria han estado avanzando a un ritmo casi vertiginoso en los últimos años. Estas innovaciones continuarán en las próximas décadas. Sin embargo, para la gran mayoría de las máquinas, no hay actualmente una tecnología de detección temprana de fallas más efectiva que el enfoque nítido e implacable de un ser humano.

El potencial del ser humano como instrumento de monitoreo de condición es enorme. Este potencial depende de la transformación, específicamente de las inspecciones sin sentido del pasado a inspecciones tipo trabajo detectivesco del futuro. Esta es la esencia de la Inspección 2.0.

Frutos al alcance de la mano

A menudo la solución más simple es la mejor y la más correcta. ¿Cómo obtener el nivel óptimo de confiabilidad al menor costo posible? ¿Cómo lograr una mezcla sinérgica de las actividades de monitoreo de condición que unifique la Inspección 2.0 con el rango de otras opciones más avanzadas y disponibles actualmente?

La inspección presenta algunos beneficios y ventajas que son difíciles, si no imposibles, de duplicar con otras opciones de monitoreo de condición. Estos son algunos:

- Implementación económica, simple y duradera

- Basadas en el operador (énfasis en mantenimiento productivo total)

- Mayor énfasis en las habilidades para examinar, menor en tecnología

- El poder de la frecuencia y las inspecciones diarias de un minuto

- Orientado hacia la causa raíz para prevenir el desarrollo de burbujas de fallas, más proactivo, menos reactivo

- Detección temprana de fallas; más predictivo, menos pérdidas y ahorros “justo a tiempo”

Todos buscamos más por menos, a nadie le gusta el dolor y la frustración que a menudo vienen con soluciones extremadamente complejas para problemas muy simples. Las soluciones tipo “KISS” (no lo compliques) deben ser siempre su primera prioridad. Su aplicación es el núcleo de la Inspección 2.0. Ninguna gama de sensores o de inteligencia artificial puede superar a un inspector humano en una gran cantidad de tareas de monitoreo de condición.

La frecuencia de la inspección supera a la ciencia

¿Por qué no realizar análisis de lubricantes todos los días a casi todas las máquinas? Si, suena costoso, pero no tiene que serlo. El análisis de lubricantes puede ser realizado con sus sentidos, ayudado por una ventana de inspecciones. El análisis de lubricantes visual es un verdadero análisis de lubricantes. ¿Quién dijo que se requiere un laboratorio para efectuar análisis de lubricantes?

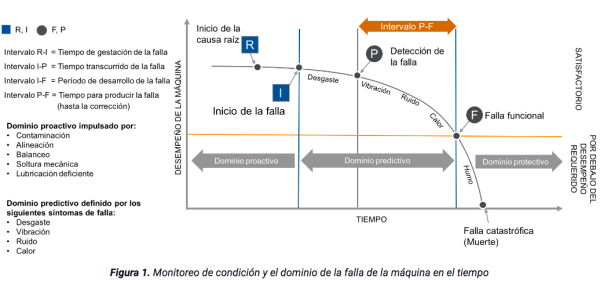

Muchos de ustedes están familiarizados con el intervalo de la curva P-F aprendido del mantenimiento centrado en confiabilidad (RCM, por sus siglas en inglés). Como se muestra en la figura 1, “P” es el primer punto de detección de una falla, mientras que “F” es el punto final donde ocurre la pérdida de la funcionalidad. A pesar de que el intervalo “P-F” es un concepto teórico que tiene una aplicación útil, raramente se aplica en las máquinas del mundo real. Esto es porque en el mundo real existen muchos eventos variables. Estos eventos distorsionan el carácter predictivo del intervalo P-F. Algunos incluyen:

- Múltiples componentes en una sola máquina o en un tren de máquinas, cada uno con sus propias tendencias P-F.

- Múltiples modos de falla para un solo componente.

- Ciclos de trabajo variables (velocidad, cargas, choques, temperatura, etc.).

- Vida útil remanente (RUL, por sus siglas en inglés) variable con los años.

- La metodología y efectividad para la detección de los modos de falla varía (habilidad para la detección temprana de fallas).

La mejor contramedida para intervalos P-F inciertos es la frecuencia. Para algunas máquinas, el monitoreo en tiempo real utilizando sensores está justificado, especialmente en máquinas que operan a alta velocidad y alto riesgo. Sin embargo, para casi todas las máquinas, la solución más simple para la detección temprana de fallas es la inspección diaria ayudada por una ventana y las herramientas de inspección.

Incluso los mejores programas de análisis de lubricantes en laboratorio no pueden ver fallas “si no hay una muestra”. La Inspección 2.0 le pide que despliegue sus sentidos intensivamente cada vez que camine por la planta entre las máquinas. La muestra de aceite se examina con cuidado, pero nunca sale de la máquina. Vea mi artículo “Análisis de aceite en la mirilla de nivel” publicado originalmente en MachineryLubrication.com.

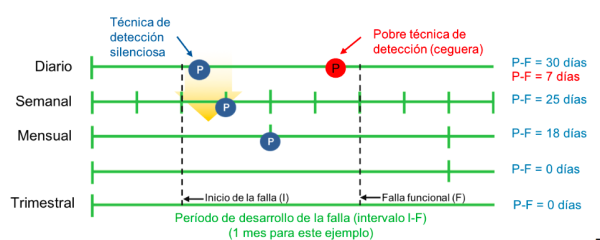

El poder de la frecuencia se ilustra en la figura 2. En este ejemplo, el período de desarrollo de la falla (desde el inicio hasta la falla funcional) es de un mes. Si su intervalo de monitoreo de condición es trimestral o bimestral, no podrá detectar la falla antes de que ocurra la falla funcional (esto es una “falta” en monitoreo de condición). Si utiliza un intervalo mensual de monitoreo, la falla se detecta en un intervalo P-F de 18 días (dejando tiempo para la acción correctiva). Note, mientras más largo sea el intervalo P-F, mejor

Si su intervalo de monitoreo de condición es semanal, su intervalo P-F salta a 25 días (mejor). Sin embargo, si es capaz de inspeccionar esta máquina diariamente utilizando métodos sensoriales en su Inspección 2.0, su intervalo P-F es de 30 días, lo cual es mejor que cualquier prueba semanal con la mejor tecnología de monitoreo de condición (vibración, análisis de lubricantes termografía, etc.). En comparación, una técnica de inspección diaria deficiente lleva a un intervalo P-F de solo siete días.

Figura 2. La técnica de detección de falla y la frecuencia de la inspección impactan en el intervalo P-F.

Alinee la estrategia de inspección con la clasificación del modo de falla

Como en cualquier programa de monitoreo de condición, la estrategia de inspección debe estar alineada con la clasificación de los modos de falla para cada máquina individualmente. El orden de la clasificación está basado en riesgo, p.e., probabilidad de la ocurrencia por las consecuencias de la ocurrencia. Esta alineación garantiza el uso eficiente de los recursos de la inspección y la implementación adecuada de la metodología de inspección basada en las necesidades. En otras palabras, cada modo de falla en la clasificación requiere de su correspondiente tarea de inspección u observación que habilite la detección más temprana posible

Cuidado con los intervalos P-F cortos y fallas por muerte súbita

Como se ha mencionado, el intervalo P-F es casi siempre imposible de predecir debido a la variedad de razones específicas para cada máquina. De hecho, el intervalo puede variar de segundos a décadas. Los departamentos de mantenimiento gustan de largos tiempos de reacción para programar las acciones correctivas necesarias. Sin embargo, la ley de Murphy siempre se cierne para arruinar lo que sería un día perfecto.

La mejor estrategia para mitigar las fallas por muerte súbita se enfoca en la detección temprana del origen de la causa raíz de falla. Esta es la estrategia fundamental del mantenimiento proactivo (ver el lado izquierdo de la figura 1). Las burbujas de falla incrementan las condiciones que amenazan el inicio de un evento de falla activa. Se debe poner mucho esfuerzo en prevenir el inicio de una falla, así como en la detección del progreso de la falla. Cada modo de falla tiene una o más causas raíz. Asegure una buena alineación de la causa raíz con su estrategia de inspección.

A continuación, se muestran algunos ejemplos de intervalos cortos de P-F, de fallas por muerte súbita y de burbujas de falla. ¿Qué estrategia de intervención enfocada en la causa raíz puede aplicar para detectar y neutralizar estas condiciones amenazantes?

- Ruptura del filtro de aceite

- Aceite incorrecto o severamente degradado

- Condiciones de pecera (sedimento del fondo movilizado y perturbado)

- Desalineamiento severo del eje

- Válvulas atascadas (sin movimiento) por sedimentos en sistemas hidráulicos

- Falta de lubricación por taponamiento con espesante en sistema centralizado de engrase

- Suministro de aceite incorrecto en una caja de engranajes lubricada por salpique

- Elevada dilución por combustible en un motor diésel

- Severa contaminación química de un aceite para compresor

- Excesiva contaminación con agua salada en el sistema hidráulico de un buque

- Cargas de choque en un cojinete de empuje grande

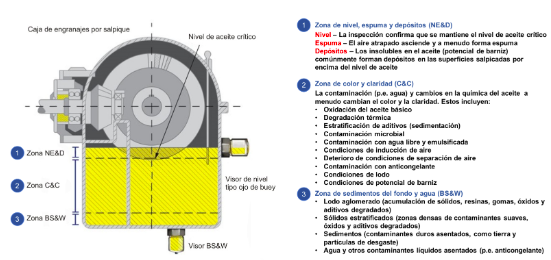

Zonas y ventanas de inspección

La Inspección 2.0 es un trabajo de búsqueda, de detective. Es poner la máquina bajo un microscopio día tras día. Para ello, se debe penetrar el exoesqueleto de la máquina. Tiene que encontrar las formas de mirar a través de una placa de acero y fundición. También debe tener las máquinas “listas” para una inspección de clase mundial. Se están desarrollando nuevos accesorios, incluyendo mirillas de nivel modernizadas, para tener una visión más clara de las zonas críticas de la máquina.

Uno de mis favoritos es el visor acrílico de agua y sedimentos en el fondo (BS&W, por sus siglas en inglés). Si este visor está correctamente instalado, cualquier cosa más pesada que el aceite se acumulará allí para ser inspeccionado rápidamente con una buena iluminación. Esto incluye sedimentos, agua, lodos, partículas de desgaste, refrigerante, aditivos degradados y suciedad. Si su BS&W está claro, brillante y sin sedimentos, hay muchas cosas que podrían estar saliendo mal con el aceite y con la máquina que simplemente no están sucediendo porque se está haciendo la inspección del visor.

La figura 3 muestra el uso de ventanas para zonas convenientes de inspecciones. También se incluye una lista de posibles causas raíz que pueden ser detectadas visualmente utilizando estas ventanas. Para mayor información sobre zonas de inspección vea mi artículo “Utilice las zonas de inspección para la detección temprana de problemas”.

Figura 3. Zonas de inspección para la detección temprana de problemas

La Inspección 2.0 es una estrategia de educación

La tribología aplicada es una ciencia del comportamiento. Esto significa que en la mayoría de las plantas la práctica de tribología y lubricación es intensiva en las personas. A menudo menciono que los lubricantes son lo que compramos y lubricación es lo que hacemos. La razón principal por la cual las máquinas fallan prematuramente es el resultado de lo que la gente hace y no hace.

La inspección es un subconjunto de la tribología (y de la lubricación), y asimismo es en gran medida una ciencia del comportamiento. La gente tiene que querer apasionadamente encontrar fallas y condiciones reportables. La gente a la que me estoy refiero son operadores, técnicos, técnicos en lubricación, mano de obra calificada, mecánicos, etc. Ya no es solo “mirar” durante las rutas de inspección y luego marcar la casilla en el reporte. En cambio, se trata de un examen intenso, sondeo, excavación y búsqueda. El factor gente hará o romperá cualquier buena iniciativa de mantenimiento y confiabilidad. Esto es quizás más cierto con la inspección.

La gente responde a las tareas y a los retos en forma diferente. Gran parte de esto tiene que ver con el liderazgo y la cultura del mantenimiento. En mi artículo “Cómo corregir una mala cultura de mantenimiento”, subrayo que una cultura de mantenimiento positiva y enriquecedora es un activo esencial de la planta. Considere que cuando la gente hace un buen trabajo, se sienten bien con ellos mismos y con su trabajo, cuando la gente hace un mal trabajo, se sienten mal con ellos mismos y con su trabajo. La solución más sencilla es permitir que la gente haga un buen trabajo, que sea reconocido y celebrado.

La cultura impulsa el comportamiento. El comportamiento influye en la calidad del trabajo. La calidad del trabajo es fundamental para la confiabilidad de la planta y los costos de la confiabilidad. Por supuesto, esto definitivamente incluye las actividades de inspección. La siguiente lista delinea los requisitos mínimos para construir una cultura de inspección robusta:

- Entrenamiento en competencias y habilidades de inspección (optimizar la preparación de las habilidades de inspección)

- Celebrar los “ahorros” por las inspecciones

- KPI’s para las inspecciones y otros indicadores de desempeño

- Instalación de ventanas de inspección penetrantes (optimizar la preparación de las máquinas para las inspecciones)

- Disponibilidad y uso de ayudas y herramientas para las inspecciones (optimizar la preparación de las herramientas de inspección)

- Responder rápidamente a las alertas generadas por la inspección y banderas rojas

En la parte superior de esta lista está el entrenamiento, bastante entrenamiento. La inspección es tan importante que estimo que en un futuro cercano se verá la aparición de nuevos cursos y currículos enfocados solamente en las inspecciones. Con esto vendrán exámenes de certificación.

Comparación lado a lado

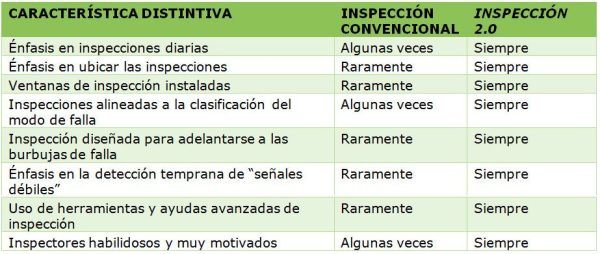

¿Qué diferencia la Inspección 2.0 de las prácticas convencionales de inspección? Se diferencia principalmente de la ejecución. Ha llegado el momento de reinventar esta tarea en gran medida mundana y repetitiva. Piense en cómo hacerla 10 veces más efectiva con muy poco costo extra. Esta tabla detalla varios de los principales diferenciadores que caracterizan y empoderan la Inspección 2.0 a su mayor nivel de desempeño.

Estará oyendo mucho más sobre la Inspección 2.0 en las ediciones futuras de Machinery Lubrication. Esta es una oportunidad excepcional, como fruta al alcance de la mano, en la confiabilidad de las máquinas, así como un elemento fundamental en la excelencia en lubricación. Tome la iniciativa en adoptar la Inspección 2.0 llevando sus poderosas capacidades a su organización.

70%

de los profesionales de la lubricación ejecutan inspecciones visuales diarias del lubricante en sus plantas, de acuerdo con una encuesta reciente en MachineryLubrication.com

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.