Plantas, minas y organizaciones industriales de todo tipo buscan constantemente los aceites hidráulicos de mejor desempeño para garantizar la máxima eficiencia de las máquinas y reducir el costo total de propiedad de sus activos. Una forma de garantizar esto es seleccionando un lubricante de calidad con una vida útil sustancial y la capacidad de proteger el equipo de la contaminación y fallas totales del sistema.

La prueba de Estabilidad a la Oxidación en Aceites de Turbinas (TOST, por sus siglas en inglés) se utiliza comúnmente para evaluar la vida útil potencial de los aceites hidráulicos. Pero si bien muchas industrias todavía lo tienen en alta estima, confiar únicamente en TOST no le dará una visión completa. Las condiciones de prueba pueden diferir significativamente de las condiciones del mundo real dentro y alrededor de su máquina. También hay otras pruebas y propiedades a considerar al elegir un aceite hidráulico que satisfaga sus necesidades de vida útil y desempeño.

¿Sabía qué?Más del 75% de todas las fallas del sistema hidráulico se deben a la contaminación. Fuente: AMPTIAC Trimestral, Lubricación de Maquinaria. |

¿Qué es TOST?

La estabilidad a la oxidación, si bien ciertamente juega un rol en la vida útil del aceite hidráulico, no es el único factor determinante en la vida útil real del aceite hidráulico utilizado en condiciones de campo. Por esta razón, no debería ser la única fuente utilizada al elegir el aceite adecuado para las necesidades de una planta, especialmente al evaluar qué opción disminuirá los costos totales de propiedad de los activos.

De acuerdo con ASTM, si bien tiene la prueba TOST su lugar en la evaluación del desempeño del aceite, “debe reconocerse, sin embargo, que la correlación entre los resultados de este método y la estabilidad a la oxidación de un lubricante en servicio en campo puede variar marcadamente con las condiciones de servicio de campo con diversos lubricantes”.

Esta discrepancia es un resultado directo del método de prueba TOST. Cuando el aceite hidráulico se somete a TOST, se somete a condiciones intensas y a menudo poco realistas, que incluyen temperaturas extremas, contaminación severa por oxígeno y niveles elevados de agua. Al no replicar las condiciones reales del campo, se tergiversa el verdadero ciclo de vida del aceite, lo que dificulta lograr una lectura precisa de la vida útil potencial de un aceite cuando se usa y protege adecuadamente.

Si bien estos resultados pueden proporcionar información sobre diferentes características de desempeño, deben usarse con reservas y no considerarse como la única fuente de datos durante las decisiones de compra de aceite. Debido a que no se puede confiar exclusivamente en TOST, los resultados deben analizarse y usarse junto con otros indicadores clave de desempeño, como resistencia al desgaste, viscosidad, estabilidad a la oxidación y niveles de zinc para descubrir la verdadera vida útil de los aceites hidráulicos.

Indicadores clave de desempeño

Resistencia al desgaste

La resistencia al desgaste es la capacidad del aceite hidráulico para reducir la tasa de desgaste en los contactos de fricción límite, lo que afecta directamente la vida útil y la salud de la máquina. Este fluido forma una película protectora sobre las superficies metálicas para evitar el contacto directo de metal con metal, que puede causar condiciones de desgaste graves como:

- Abrasión: El desgaste abrasivo es la dislocación de materiales causada por partículas duras o rugosidades de las superficies. Este es el mecanismo de desgaste más frecuente y rápido que afecta la salud de la máquina. La causa más común es la contaminación.

- Adhesión: La adhesión ocurre cuando los materiales de una superficie se transfieren a otra durante el movimiento relativo y crean una unión localizada entre las superficies sólidas en contacto. Durante esta transferencia, los materiales de una superficie deslizante se adhieren a otra. Las causas comunes incluyen baja viscosidad y cargas elevadas.

- Fatiga: La fatiga se produce cuando las altas tensiones de corte debidas al contacto rodante provocan micro fisuras en la sub superficie. Estas grietas pueden interconectarse e interceptarse con las superficies de la máquina, lo que eventualmente permitirá la liberación de partículas al aceite. Esto comúnmente se correlaciona con la edad general de la máquina.

- Corrosión: También conocida como desgaste químico, se produce cuando fluidos corrosivos están en contacto continuo y prolongado con superficies metálicas que soportan carga, provocando una reacción química o electroquímica. Los contaminantes corrosivos pueden provenir de productos de limpieza, condiciones ambientales y aceite incorrecto o degradado.

Dado que la mayoría de las máquinas tienen una vida útil finita y se desgastan en cierta medida, el desgaste ligero suele ser inevitable y debe considerarse como una condición esperada. El desgaste ligero se caracteriza por pequeñas partículas, de menos de cinco micrones de tamaño, que se van desprendiendo. Estas partículas son fácilmente detectables y controlables.

El desgaste severo, aunque controlable, es un problema importante. Al seleccionar el aceite hidráulico que mejor proteja las máquinas en el entorno específico de una instalación, las plantas ampliarán sus ahorros al no tener que gastar mano de obra y recursos financieros para corregir el problema. Ésta es una de las razones por las que la selección del lubricante es tan crucial.

Viscosidad

La viscosidad es la medida de la resistencia de un fluido al flujo y al corte y, según la Sociedad de Tribólogos e Ingenieros de Lubricación (STLE, por sus siglas en inglés), es una de las propiedades físicas más importantes de un lubricante.

Los aceites hidráulicos con mayor viscosidad fluirán con mayor resistencia en comparación con un fluido con menor viscosidad. Pero la viscosidad, tanto demasiado alta como demasiado baja, puede causar daños graves a un sistema. Es importante encontrar el equilibrio que funcione mejor para las necesidades de una máquina específica y las requisitos ambientales impuestos a ella.

¿Sabía qué?El 89% de los profesionales de la lubricación consideran el índice de viscosidad al seleccionar un lubricante. Fuente: Encuesta entre lectores de la revista Machinery Lubrication. |

De la mano de esto está el índice de viscosidad (IV), que mide cómo cambia la viscosidad de un aceite hidráulico cuando hay un cambio de temperatura. Un aceite con un IV alto mantendrá mejor su viscosidad en un rango más amplio de temperaturas en comparación con un aceite con un IV más bajo. Esto es especialmente importante cuando se considera un aceite hidráulico que deberá operar al aire libre y estará expuesto a los elementos.

Para que la viscosidad sea más efectiva, se necesita un IV alto y un módulo Bulk alto (baja compresibilidad), esto es la capacidad de resistir la reducción de volumen bajo presión. Cualquier cambio en estas dos cualidades puede tener efectos graves en la eficiencia con la que se transfiere potencia en el sistema hidráulico. Si bien el módulo Bulk es una propiedad inherente del aceite base y no se puede mejorar con aditivos, el IV se puede mejorar mediante aditivos como mejoradores del índice de viscosidad.

No seleccionar la viscosidad correcta a menudo puede provocar una variedad de efectos negativos. Por ejemplo, si una máquina crítica se está calentando, podría ser una señal de advertencia de que la viscosidad es demasiado alta, lo que provoca fricción del fluido, o demasiado baja, lo que provoca fricción de contacto entre las superficies. Al mantener la viscosidad del aceite hidráulico dentro de un rango óptimo, se reduce el consumo de energía y los tiempos de ciclo de la máquina son más rápidos, lo que equivale a un aumento en la productividad.

La viscosidad también es un indicador importante de problemas más graves que pueden estar ocurriendo en un sistema. Por ejemplo, un cambio en la viscosidad suele ser un indicador retrasado de oxidación. A medida que el aceite se degrada, el peso molecular promedio aumenta, lo que genera un aumento de la viscosidad.

Estabilidad a la oxidación

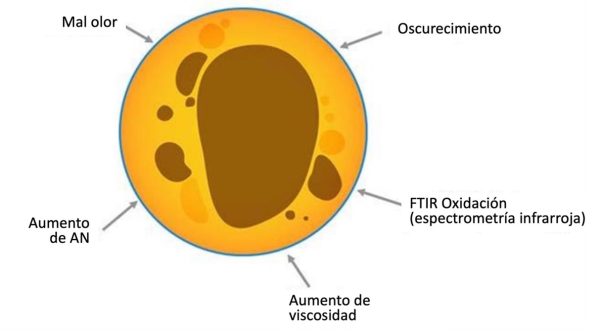

La estabilidad a la oxidación es la capacidad del aceite hidráulico para resistir la degradación inducida por el calor causada por una reacción química con el oxígeno y, a menudo, se caracteriza por un mal olor, un aumento de la viscosidad y un oscurecimiento del aceite. La velocidad de oxidación se ve afectada por condiciones como altas temperaturas, agua, ácidos y otros catalizadores como el cobre. La oxidación reduce en gran medida la vida útil del aceite y deja subproductos duros e insolubles, como lodos y barnices. Los depósitos que se forman en las superficies sensibles de las máquinas interfieren con el flujo de fluidos y los movimientos mecánicos. Los depósitos de barniz y lodo también contribuyen al desgaste, la corrosión y la mala transferencia de calor.

La oxidación es la reacción más predominante de los aceites hidráulicos en servicio. No solo es responsable de la formación de lodos y barnices, sino que también puede agotar los aditivos, degradar el aceite base, aumentar el número ácido (AN) y producir óxido.

Cada aceite hidráulico está diseñado con ingredientes que controlan la oxidación, conocidos como antioxidantes. Estos antioxidantes están destinados a ser una capa de protección de sacrificio contra la oxidación en lugar de que se degrade el aceite base, lo que permite que el personal de mantenimiento tenga tiempo para tomar medidas proactivas antes de que pueda ocurrir un daño real. Al evaluar de cerca el aceite base y el paquete de antioxidantes de un lubricante, los profesionales de la lubricación pueden comprender mejor la capacidad de un aceite para protegerse a sí mismo y brindar la máxima vida útil.

Un aceite hidráulico rico en antioxidantes eficaz funcionará basándose en los tres pasos básicos para interrumpir la oxidación:

- Iniciación: Ocurre cuando el oxígeno ingresa al aceite hidráulico. Los antioxidantes deben limitar la cantidad de oxígeno que puede ingresar a un sistema.

- Propagación: Ocurre cuando el oxígeno comienza a reaccionar con el aceite. Los antioxidantes deberían acortar y limitar el número de ciclos de reacción del oxígeno.

- Terminación: Ocurre cuando los antioxidantes irrumpen en los ciclos de reacción y forman radicales estables que retrasan el proceso.

Si bien los antioxidantes hacen un gran trabajo al disminuir los efectos de la oxidación y mantener el aceite más saludable por más tiempo, una vez que comienza el proceso, no se puede prevenir por completo una degradación inevitable. Es importante analizar continuamente los niveles de oxidación del aceite hidráulico para medir y realizar un seguimiento del desempeño para determinar cuándo es necesario un cambio de aceite.

Otros efectos nocivos de la oxidación incluyen:

- Corrosión: La oxidación produce ácidos que comienzan a atacar las superficies de los componentes, provocando picaduras y degradación de la superficie. El agua, otro promotor de la oxidación, sólo sirve para aumentar el potencial corrosivo del ácido en el aceite hidráulico.

- Pérdida de lubricidad: La oxidación altera el flujo y las características de lubricación de los aceites al producir lodos, que atraen y atrapan los aditivos activos, volviéndolos inútiles.

- Pobre demulsibilidad: Esta se relaciona con la capacidad del aceite para separarse del agua. Esta función disminuye enormemente a medida que la oxidación avanza. Cuando se permite que el agua permanezca en un sistema, puede causar oxidación, mayores tasas de corrosión, separación de aditivos, degradación del aceite base y condiciones de cavitación vaporosa.

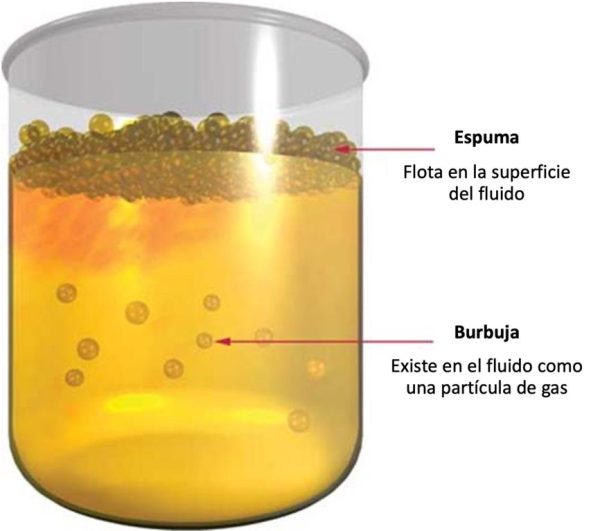

- Aire atrapado y formación de espuma: El aire atrapado afecta el módulo Bulk del aceite, disminuye la resistencia de la película de aceite y aumenta el contacto y el desgaste entre las superficie. Una condición extrema de aire atrapado puede provocar formación de espuma, lo que inhibe la disipación de calor y acelera la oxidación, liberando ácido y lodo en el aceite hidráulico.

Niveles de zinc

Durante décadas, el zinc ha sido un aditivo clave en los aceites hidráulicos por sus propiedades antioxidantes y se utiliza principalmente como agente antidesgaste o antioxidante. Si bien los aditivos a base de zinc son naturalmente de sacrifico, no es simplemente el metal que se agrega al aceite lo que hace que esto suceda. En cambio, ocurre a través de una reacción química entre óxidos de zinc y ácidos orgánicos que producen un compuesto eficaz conocido como ZDDP o dialquilditiofosfato de zinc.

El ZDDP utiliza compuestos fenólicos y amínicos para neutralizar los radicales libres y desactivar las reacciones de oxidación, evitando que subproductos ácidos dañinos corroan los componentes de la máquina o cambien las capacidades lubricantes del aceite base.

A pesar de esta ventaja, el uso de aditivos a base de zinc puede tener graves repercusiones que pueden justificar la consideración de una alternativa libre de zinc durante el proceso de selección de lubricantes hidráulicos. Por ejemplo, los aditivos a base de zinc son corrosivos para diferentes metales que se pueden encontrar en diferentes máquinas y, a menudo, atacan las superficies de algunos metales, como los amarillos.

Estos aditivos no sólo son corrosivos para los metales, sino que también tienen un grave impacto en el medio ambiente. Debido a que no son biodegradables, las investigaciones han descubierto que los aditivos a base de zinc también son tóxicos para el agua y afectan negativamente tanto a organismos individuales como a ecosistemas enteros.

Finalmente, la variedad de compuestos de ZDDP también difiere significativamente en sus efectos sobre la hidrólisis y la degradación térmica. Lograr un buen desempeño en ambas situaciones puede ser un desafío para los fabricantes de lubricantes, mientras que estos beneficios se pueden lograr más fácilmente utilizando alternativas a base de zinc.

Conclusión

Si bien los resultados de la prueba TOST pueden proporcionar un punto de partida al comparar aceites hidráulicos, no debe ser la única propiedad para considerar. Al evaluar múltiples facetas de un aceite, como su resistencia al desgaste, viscosidad, estabilidad a la oxidación y aditivos, una instalación puede obtener una imagen completa de cómo se desempeñará un aceite hidráulico y cuánto tiempo se puede esperar que siga siendo útil una vez que esté en servicio.

Vale la pena trabajar estrechamente con su proveedor de aceite hidráulico, tomándose el tiempo para comprender el entorno de sus instalaciones y las necesidades particulares de sus aplicaciones antes de seleccionar el aceite óptimo para el trabajo. Se pueden lograr menos procedimientos de cambio de aceite, menos desgaste de componentes y una mayor confiabilidad de la maquinaria mejorando las decisiones de selección de aceite hidráulico con un enfoque más holístico.

Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América