Con frecuencia, el mantenimiento se considera un mal necesario y tiende a retrasarse o cancelarse para satisfacer las demandas de producción. Dejar el equipo fuera de servicio para realizar reparaciones o mejorar la funcionalidad puede ser una venta difícil, especialmente si la única actividad de mantenimiento es la lubricación. A medida que la industria ha evolucionado, también lo han hecho las prácticas y filosofías sobre cómo y cuándo realizar el mantenimiento y la lubricación. Ahora hay más opciones y herramientas disponibles para guiar las acciones del personal en casi todas las tareas de lubricación. Sin embargo, para comprender realmente cómo esta evolución ha cambiado el panorama, debe saber dónde comenzó el mantenimiento y dónde está hoy

Filosofias de mantenimiento

La mayoría de las personas están familiarizadas con el término “mantenimiento reactivo”. Este enfoque implica reparar máquinas solo después de una falla o avería. Con demasiada frecuencia, las filosofías reactivas son adoptadas por organizaciones con poca mano de obra o atrapadas en la mentalidad de “así es como siempre lo hemos hecho”. Esto lleva a presupuestos de mantenimiento exagerados, bajo desempeño operativo y un personal que está constantemente apagando incendios. Quienes han trabajado en un modo reactivo durante años, pueden dar fe del estrés que ejerce sobre su personal. Por ejemplo, es difícil saber a qué hora podrá ir a casa, si es que puede ir. Incluso los fines de semana o días festivos, siempre existe el riesgo de ser llamado al trabajo. Esta filosofía de mantenimiento no es sostenible y se ha relegado en gran medida a equipos no críticos o pequeños.

En un esfuerzo por alejarse del estado reactivo y en los casos en que la seguridad es primordial, se implementó el mantenimiento planificado o programado. Conocido como mantenimiento preventivo, este enfoque implica tener un período o intervalo establecido para programar y ejecutar el mantenimiento.

La industria de la aviación ofrece un buen ejemplo de esta filosofía. Hacer funcionar el motor de un avión hasta que falle no es una opción debido a las implicaciones de seguridad. Por lo tanto, el mantenimiento se programa en función de cierta cantidad de horas o vuelos. La misma práctica se adoptó en la industria. Esto incluyó seguir de cerca las recomendaciones o intervalos del fabricante del equipo original (OEM, por sus siglas en inglés) para evitar una falla. Probablemente use un método similar con el mantenimiento de su vehículo. Al introducir el componente de programación en sus actividades de mantenimiento, puede agregar algo de dirección y continuidad a un proceso diario. Aunque el mantenimiento preventivo puede ayudar a reducir el caos de las fallas, aún puede generar altos costos de mantenimiento cuando se sustituyen piezas en buen estado, o cuando fallan piezas antes de la fecha de servicio programada.

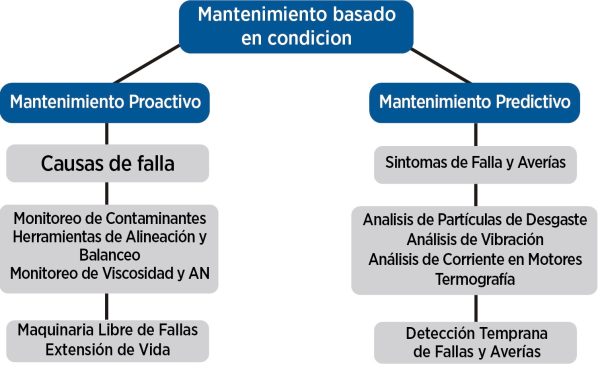

Más recientemente, se han puesto a disposición nuevas herramientas y accesorios para ayudar en la supervisión del equipo y detectar posibles problemas con anticipación. Este monitoreo de los síntomas y fallas de falla se conoce como mantenimiento predictivo.

Las formas más comunes de este enfoque incluyen el uso de análisis de vibraciones, ultrasonido, termografía, análisis de aceite y una serie de otras tecnologías para proporcionar una alerta temprana de un problema inminente. El mantenimiento predictivo funciona bien para máquinas que funcionan continuamente y, a menudo, se traduce en una reducción del tiempo de paro no planificado. Sin embargo, generalmente conlleva costos iniciales considerables, no solo para las herramientas necesarias sino también para capacitar a las personas que se espera que capturen los datos pertinentes. Se requiere diligencia para garantizar que los datos se recopilen del mismo lugar y de la misma manera cada vez. En lugar de reparar las máquinas, el mantenimiento proactivo elimina lo que hace que fallen.

Se puede usar para extender la vida útil del equipo, en lugar de simplemente mejorar el proceso de reparación o identificar cuándo una máquina fallará.El mantenimiento proactivo se enfoca en las causas raíz de la falla y las aborda antes de que conduzcan a un eventual problema. Gran parte del mantenimiento proactivo ocurre antes de que una máquina se ponga en servicio, incluso el alineamiento y balanceo. Sin una mentalidad proactiva, las fallas de los equipos seguirán afectando a la mayoría de los departamentos de mantenimiento. Analizar lo que salió mal y tomar medidas para evitar que vuelva a suceder son las características de ser proactivo.

Mantenimiento basado en condición

Para convertir un programa convencional a un programa moderno los ingredientes más importantes son la educación, habilidades, tecnología y certificación. Por supuesto que es importante también que se tenga soporte de parte de la administración de la empresa para institucionalizar el programa de análisis de aceite como parte vital de la confiabilidad de la maquinaria y dar recursos al programa.

Un programa moderno incorpora el análisis de aceite en sitio (pruebas realizadas en la misma planta utilizando pruebas de campo e instrumentos de tecnología moderna) en combinación con pruebas de rutina enviadas a un laboratorio externo. La estrategia consiste en la identificación de las causas de falla y fallas en tapa temprana con una alta frecuencia y rapidez de respuesta mediante las pruebas de campo, inspecciones y pruebas en sitio. Estas acciones pueden ayudar a regresar la maquinaria a condiciones normales de inmediato, logrando incrementar su vida. El envío de muestras de aceite a un laboratorio de manera regular, permite hacer un análisis de la tendencia de la maquinaria en el tiempo y poder determinar la efectividad de los sistemas de mantenimiento. En esta parte de la estrategia, podemos visualizar de manera predictiva la degradación de aditivos, el proceso de oxidación del lubricante y por supuesto el desgaste de la maquinaria.

Cuando se detecta alguna condición anormal, (ya sea mediante inspección, pruebas de campo o análisis de rutina), se deberán efectuar pruebas “por excepción”, en las que el objetivo es la identificación del problema y lo más importante – la causa del problema. En esta etapa, deberán considerarse la incorporación de otras estrategias de monitoreo de condición, como las inspecciones, la termografía, el análisis de vibración, y otras tecnologías.

Una vez localizada la causa de la falla, deberá procederse a su eliminación y control y efectuar un análisis de aceite para verificar que la acción haya sido efectiva. Evite tratar de “resolver” el problema cambiando el aceite. Habrá ocasiones en las que el cambio de aceite sea parte de la solución, como en los casos en los que la oxidación sea severa o que la contaminación por combustible, agua o refrigerante haya agotado los aditivos y afectado al aceite base, pero la real causa de falla debe ser eliminada desde la raíz y posteriormente solicitar el cambio de aceite.

No todos los equipos en su planta deberán ser analizados con las mismas pruebas, seleccione aquellas que estén dirigidas al proceso de falla crítico. Por lo general en los programas que diseñamos establecemos dos o tres pruebas en-sitio, acompañadas de inspecciones y pruebas de campo que pueden efectuar perfectamente los técnicos de lubricación bien entrenados. Esta estrategia permite identificar de manera temprana las fallas y sus causas en la etapa más temprana, prolongando la vida de los lubricantes y la de la maquinaria.

Conclusion

Los requerimientos de confiabilidad en maquinaria crítica no permiten la aplicación de estrategias únicamente preventivas y predictivas. Se requiere del mantenimiento basado en condición y la incorporación de tecnologías complementarias.

Los profesionales del mantenimiento son ahora vistos como médicos en búsqueda de la salud de los equipos y no como mecánicos (cirujanos) para reparar lo que no pudieron prevenir con diagnóstico a tiempo. Habrá que seleccionar la tecnología que mejor se dirija la causa de falla y al proceso de avance de esta para obtener el máximo aprovechamiento.

Nuestra visión acerca del mantenimiento y la confiabilidad de la maquinaria es que debe desaparecer el “mecánico reparador” y nacer una nueva generación de técnicos de monitoreo de la salud de la maquinaria.

La tecnología del análisis de aceite debe ser aplicada de una manera profesional, equiparable a las otras tecnologías, incorporando una estrategia, diseño, tecnología, educación y certificación. Los resultados están a la vista en una gran cantidad de empresas que ahora reciben los beneficios de un programa bien diseñado y ejecutado. La forma de ver la lubricación y el análisis de aceite sufrirá un gran cambio; de eso estoy seguro.

¿Cuánto tiempo necesita para convencerse de que esta puede ser la forma de dar la vuelta a su programa y acercarse a una mejor confiabilidad de su maquinaria? Ajuste su visión y obtenga resultados diseñando y aplicando un programa moderno de lubricación de clase mundial.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.