Recientemente analicé una base de datos de más de 30,000 reportes de análisis de aceite de motores a diésel (Clase 8, camiones de largo trayecto). Con tanta información en mis manos, me sentí como un niño en una tienda de dulces. Hoy en día, los programas de cómputo para la gestión de bases de datos permiten a los usuarios contar con herramientas analíticas versátiles que pueden buscar, ordenar, graficar y analizar datos estadísticamente y de manera rápida. Efectuando las consultas correctas, se pueden convertir grandes cantidades de datos de análisis de lubricante en nuevas guías de interpretación, árboles de fallas y conjuntos de reglas para el analista de lubricantes.

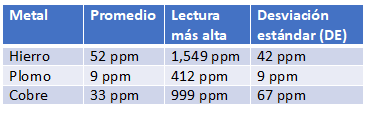

Naturalmente, después de un par de horas de hurgar en esta rica base de datos, he descubierto varios hechos interesantes. Uno de estos se refiere al cobre. En los motores a diésel, el cobre es el segundo metal de desgaste más abundante, después del hierro. Siempre había sabido que el cobre era importante, pero nunca lo puse en la misma escala que el hierro. Vea los números que saqué de las más de 30,000 muestras de aceite:

Estas estadísticas obviamente muestran que las lecturas de cobre fluctúan mucho más que las lecturas de hierro. Por ejemplo, el 95 por ciento de los datos para el hierro estuvieron por debajo de 136 ppm el (promedio más 2 DE). Sin embargo, para el cobre, el promedio fue menor, pero los datos tuvieron una variabilidad mucho mayor; Es decir, el 95 por ciento de los datos estaba por debajo de 167 ppm. Esto se debe a que, a diferencia del hierro, existen fuentes que pueden liberar cobre en el aceite a mayor velocidad que las producidas por los modos clásicos de desgaste.

Lixiviación del núcleo del enfriador

A diferencia del desgaste mecánico, la lixiviación del núcleo del enfriador es un proceso químico. Aunque se ha escrito bastante sobre el tema, apenas recientemente se han comprendido los factores que conducen a este fenómeno. Parece que se reduce a tres cosas: el dialquilditiofosfato de zinc (ZDDP), el calor y los motores nuevos. El principal componente del ZDDP es el azufre. Para motores nuevos con menos de 1,500 horas de operación, el núcleo del enfriador se convierte en un sitio activo de reacción para el ZDDP, dando lugar a que se formen sulfuros de cobre en los tubos del enfriador. Estos sulfuros se desprenden y mezclan posteriormente en el aceite, contribuyendo a un incremento en la concentración de cobre, pudiendo llegar a más de 300 ppm. Aunque suene tan alarmante, se ha reportado que el sulfuro de cobre, incluso en estas elevadas concentraciones, es generalmente benigno, y como tal no puede estar asociado con falla (causa o efecto) del enfriador, desgaste acelerado u oxidación del lubricante. Aunque personalmente no he visto datos que respalden estas afirmaciones, tampoco tengo ninguna base para refutarlas.

Curiosamente, la reacción química comienza a temperaturas del aceite de alrededor de 104°C (220°F) y se magnifica (empeora) a temperaturas más altas del aceite, a una tasa exponencial. La buena noticia es que con el tiempo las superficies de cobre del núcleo del enfriador comenzarán a pasivarse a medida que se forma un recubrimiento similar a un barniz transparente sobre el sulfuro de cobre. La liberación de sulfuros de cobre en el aceite comenzará entonces a disminuir considerablemente o a detenerse por completo. Pueden pasar varios cambios de aceite para que esto ocurra. Hasta entonces, se podrían esperar niveles de cobre de 100 ppm a más de 300 ppm. Incluso después de formarse el recubrimiento de barniz, un cambio en la química del aceite puede conducir a su súbita remoción y retornar a altas lecturas de cobre. Por ejemplo, un cambio a una marca diferente de aceite de motor o la adición de un aditivo suplementario puede anular potencialmente la pasivación.

Fuga de refrigerante

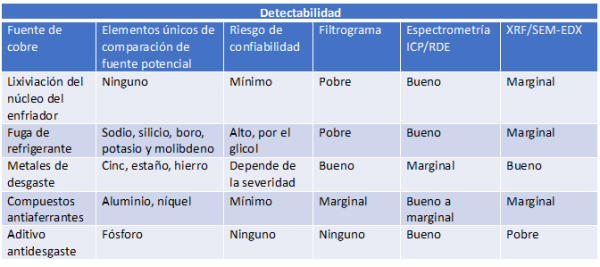

En la mayoría de los casos, una fuga de refrigerante en el aceite traerá consigo una concentración detectable, y a menudo importante, de cobre. Los elementos complementarios típicamente aparecen por los aditivos con que se formula el glicol o como suplemento del refrigerante. Esos aditivos podrían estar en diversas combinaciones de sodio, silicio, potasio, molibdeno y boro, entre otros. Siempre es bueno analizar el anticongelante para tener una línea de base y determinar cuáles son los elementos incluidos en su formulación. Cuando en el aceite usado de motor, se encuentran los elementos de los aditivos junto con el cobre, en la misma proporción presente en la línea de base del anticongelante, se debe sospechar legítimamente que hay una fuga de refrigerante.

El cobre como metal de desgaste

El cobre es el principal componente metalúrgico del bronce y el latón. Estos metales se encuentran comúnmente en los bujes empleados en los balancines, pernos de bielas y cojinetes del turbo, por ejemplo. Muchos cojinetes del árbol de levas y cigüeñal pueden tener un recubrimiento de bronce justo debajo de la capa de plomo/estaño. Hay otras fuentes de cobre en un motor diésel, como es el gobernador, la bomba de aceite y el engranaje de tiempo de la transmisión. Los elementos usados en las aleaciones, como el cinc y el estaño, pueden ayudar a revelar la fuente, así como los metales generados a partir de las superficies de contacto (típicamente hierro). Los elementos de las aleaciones estarán en baja concentración en comparación con el cobre.

El cobre de partículas de desgaste rara vez producirá concentraciones mayores a 50 ppm, de hecho, lo típico sería entre 10 ppm a 20 ppm. Por lo tanto, las altas concentraciones de cobre por lixiviación del núcleo del enfriador y las fugas de refrigerante pueden enmascarar fuentes de cobre más serias asociadas con el desgaste.

Si se sospecha que existe cobre relacionado con desgaste, tal vez sea mejor preparar un filtrograma y efectuar un análisis microscópico de las partículas. Debido a que las partículas de cobre provenientes del núcleo del enfriador y fugas de refrigerante son solubles o son menores a 1 micrón, es probable que no aparezcan en la membrana para el análisis microscópico. Solamente el cobre de las partículas de desgaste será visible, ayudando a distinguir la fuente.

También vale la pena señalar que la espectrometría de elementos está limitada por el tamaño de la partícula. Las partículas de bronce y latón generadas en las zonas de desgaste activo pueden no ser reveladas por la espectrometría convencional en sus verdaderas concentraciones debido a esta limitante. Como los tamaños de partícula superan los 5 micrones, se vuelven mucho menos cuantificables por espectrómetros de emisión. Según un estudio de la Universidad de Northeastern, sólo 7 por ciento de las partículas de cobre en el rango de 1 micrón a 11 micrones pueden medirse con espectrómetros de disco rotatorio (RDE) o de plasma inductiva acoplada (ICP). Esto enfatiza la necesidad de efectuar un análisis microscópico o tal vez espectrometría por fluorescencia de rayos X (XRF) o microscopía de escaneo de electrones SEM combinada con energía dispersiva de rayos X (EDX), las cuales no se ven afectadas por las limitantes del tamaño de partícula.

Hay muchos otros orígenes del cobre que deben considerarse. Entre estos, están las fuentes ambientales (por ejemplo, polvo de una mina de cobre), compuestos anti-aferrantes, juntas o empaques, pinturas y ciertos aditivos antidesgaste. Un buen comienzo sería efectuar una buena inspección del ambiente de trabajo y de los componentes empleados en los materiales que se manejan y procesan por maquinaria con motor a diésel.

En resumen, el cobre que se encuentra en los aceites de motor a diésel puede provenir de una gran variedad de fuentes y puede estar en el aceite en diferentes estados. Desde la perspectiva del analista de lubricantes, determinar la fuente, la naturaleza y el estado del cobre, es esencial para interpretar correctamente las señales de alarma para dar una respuesta adecuada y mejorar la confiabilidad del motor. Aunque es muy valioso, el análisis de elementos metálicos tiene una capacidad limitada y, de hecho, puede producir falsas alarmas o enmascarar alarmas reales, a menos que simultáneamente se realicen otras pruebas o se hagan por excepción. El mejor plan de acción consiste en tener un programa de análisis de lubricante bien diseñado, que elimine estos riesgos.

Referencia: Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América