La causa principal de fallas en maquinaria mecánica

Es un hecho que aproximadamente el 80% de las fallas de las máquinas están relacionadas con la lubricación. De estos, más de un tercio se deben a un lubricante contaminado. Estos datos resaltan la necesidad de garantizar que todos los sistemas de lubricación permanezcan puros y libres de contaminantes.

En este artículo se aclaran los conceptos erróneos que rodean el tema, se nombran las causas principales y se recomiendan métodos de prevención adecuados. Además, se destacan las metodologías modernas de análisis de lubricantes, que apuntan directamente a los contaminantes encontrados, y se destaca la necesidad de técnicas de muestreo precisas. Por último, se presentan casos de estudio de fallas mecánicas debido a sistemas de lubricación contaminados, junto con las medidas adoptadas para prevenirlas.

Conceptos erróneos sobre los lubricantes

Se pasa por alto que la mayoría de los lubricantes líquidos que llegan a la zona de recepción de una empresa ya están contaminados. Esto no se debe al fabricante del lubricante, sino principalmente a que el tambor o balde no cumple con los códigos ISO de limpieza interna. En algunos casos, el nivel de limpieza y la presencia de partículas superan este estándar entre cinco y diez veces. Un método sencillo para garantizar que este lubricante no cause problemas es utilizar un carro de filtración con filtros de con el tamaño de partícula objetivo y la tasa beta seleccionados adecuadamente según la aplicación más estricta y crítica. El segundo error es pensar que la grasa lubricante también está limpia; esta es una falacia.

Existen algunos métodos de purificación, siendo el más simple la filtración.

Causas de la contaminación del lubricante

Los sistemas de lubricación industrial pueden encontrarse con diversos contaminantes que degradan su desempeño y confiabilidad. Algunos contaminantes comunes incluyen:

Contaminantes ingresados:

- Polvo, suciedad y partículas en suspensión procedentes de fuentes externas.

- La contaminación con agua, que tiene como resultado oxidación, herrumbre, corrosión, hollín, microorganismos y otros efectos resultantes.

- Contaminantes del proceso

Contaminantes generados:

- Partículas de desgaste

- Subproductos del agotamiento de aditivos

Estos contaminantes pueden provocar diversos problemas, como mayor fricción, desgaste de los componentes de la maquinaria, menor eficiencia de los lubricantes, aceleración de la corrosión y, en general, una disminución de la confiabilidad y la vida útil de las máquinas. Por lo tanto, una filtración eficaz, un control regular de los contaminantes y buenas prácticas de mantenimiento son esenciales para mitigar estos riesgos en los sistemas de lubricación industrial.

¿Cómo se contaminan el aceite y la grasa lubricante?

El aceite lubricante y la grasa pueden contaminarse a través de diversos mecanismos y fuentes. La contaminación puede ocurrir durante la fabricación, el almacenamiento, el transporte o su uso en la maquinaria. A continuación, se indican algunas formas comunes en que los lubricantes se contaminan:

- Entrada externa: El polvo, la suciedad, la tierra y otras partículas pueden ingresar a los sistemas de lubricación a través de respiraderos, sellos o aberturas en el equipo durante las actividades de operación o mantenimiento.

- Entrada de agua: El agua puede entrar en los sistemas de lubricación a través de la condensación, fugas o los procesos de lavado. La contaminación por agua puede acelerar la oxidación, reducir la eficacia del lubricante y provocar corrosión. (Asegúrese siempre de que el componente tenga un «respiradero» seleccionado correctamente que impida que entre aire húmedo cuando el sistema inhale aire).

- Contaminantes químicos: Los contaminantes químicos como combustible, refrigerante, solventes y agentes de limpieza pueden mezclarse con lubricantes durante los procedimientos de mantenimiento o debido al mal funcionamiento de la máquina o componente.

- Partículas de desgaste: Las partículas generadas por el desgaste de componentes como engranajes, cojinetes, rodamientos y sellos pueden contaminar los lubricantes. Dependiendo de los materiales y las condiciones de operación, estas partículas pueden variar en tamaño, dureza y composición.

- Agotamiento de aditivos: Con el tiempo, los aditivos del lubricante pueden agotarse debido a la oxidación, la degradación térmica o las reacciones químicas, alterando las propiedades del lubricante y potencialmente causando un mayor desgaste.

- Crecimiento microbiano: En entornos con contaminación con agua y condiciones adecuadas, los microorganismos pueden crecer en los lubricantes, lo que genera una contaminación microbiológica que afecta el desempeño y la estabilidad del lubricante.

- Manipulación inadecuada: Las prácticas inadecuadas de manipulación durante el almacenamiento, la transferencia o el relleno de lubricante pueden introducir contaminantes provenientes de contenedores sucios, filtración o sellado inadecuados.

- Contaminación cruzada: Los lubricantes pueden mezclarse inadvertidamente con aceites o grasas incompatibles durante las actividades de relleno o mantenimiento, lo que compromete su desempeño y potencialmente daña al componente.

- Factores ambientales: Los factores ambientales como las temperaturas extremas, la humedad y la exposición a contaminantes del aire pueden contribuir a la degradación y contaminación del lubricante con el tiempo.

- Condiciones operativas: Las condiciones operativas adversas, como altas temperaturas, cargas pesadas o intervalos de servicio prolongados, pueden acelerar la degradación del lubricante y aumentar la susceptibilidad a la contaminación.

¿Cuáles son los indicadores de que los lubricadores están contaminados?

La contaminación del aceite lubricante (y, a veces, de la grasa) puede dar lugar a diversos indicadores que se pueden observar mediante inspección visual, control del desempeño y pruebas analíticas. Estos indicadores pueden ser un indicador directo de contaminantes (por ejemplo, inspección visual o pruebas de identificación de partículas) u observarse a través de una consecuencia de los contaminantes presentes en el aceite a lo largo del tiempo (por ejemplo, con la consiguiente oxidación o desgaste mecánico). Algunos de estos indicadores típicos son:

Cambio de color y claridad: El aceite lubricante limpio suele ser translúcido y transparente. La contaminación puede hacer que el aceite se vuelva turbio, turbio o cambie de color (por ejemplo, se oscurezca). Por ejemplo, la contaminación con refrigerante puede provocar una apariencia lechosa, mientras que la oxidación puede oscurecer el aceite.

- Olores inusuales: Los lubricantes contaminados pueden emitir olores anormales que indican la presencia de sustancias químicas, combustible, refrigerante o productos de degradación. Estos olores pueden variar desde dulces (contaminación con refrigerante) hasta acre o quemado (oxidación).

- Cambio de viscosidad: Los contaminantes como el hollín, el lodo o el barniz pueden alterar la viscosidad del aceite lubricante. El aumento de la viscosidad puede indicar contaminación por sólidos, mientras que la dilución puede ocurrir debido a la dilución del combustible o a una descomposición térmica.

- Formación de espuma: Los contaminantes como el agua o el aire pueden hacer que el aceite lubricante forme demasiada espuma. La espuma reduce la capacidad del aceite para lubricar de manera eficaz y puede provocar la acumulación de aire en el sistema.

- Partículas abrasivas: La presencia de partículas o sedimentos visibles en el aceite puede indicar contaminación por partículas de desgaste, suciedad u otros contaminantes sólidos. Esto se puede observar mejor en un colector magnético o en un visor de sedimentos y agua del fondo (BS&W, por sus siglas en inglés). Estas partículas pueden provocar desgaste abrasivo y daños a los componentes.

- Aumento de la concentración de metales de desgaste: Las pruebas analíticas como el análisis de elementos (espectrometría de emisión óptica con plasma acoplado inductivamente (ICP-OES) o espectrometría de masas con plasma acoplado inductivamente (ICP-MS) pueden detectar niveles elevados de metales de desgaste (hierro, cobre, aluminio, etc.) en el aceite lubricante. Estos metales indican desgaste de los componentes y posible contaminación con partículas abrasivas.

- Aumento del número ácido (AN): Un aumento del número ácido del aceite indica un aumento de las concentraciones de ácido, que suele deberse a la disminución de los antioxidantes, la oxidación del aceite base y la contaminación por sustancias ácidas. Esto puede acelerar la degradación y la corrosión de las superficies metálicas.

- Disminución de la eficacia de los aditivos: Los contaminantes pueden reaccionar con los aditivos presentes en el aceite lubricante o agotarlos. Esto puede reducir la eficacia de aditivos como los antidesgaste, detergentes, dispersantes y antioxidantes.

- Aumento de la oxidación: La contaminación puede acelerar la oxidación del lubricante, lo que provoca un aumento de la viscosidad, la formación de depósitos de lodo o barniz y la degradación de las propiedades del lubricante.

- Problemas de desempeño de la máquina: Los lubricantes contaminados pueden reducir la eficiencia de la máquina, aumentar la fricción y el desgaste, el sobrecalentamiento, el ruido anormal y el deterioro general del desempeño.

- Cambios en el conteo de partículas: Implica medir la cantidad y la distribución del tamaño de las partículas en el lubricante. A menudo se realiza mediante contadores de partículas basados en láser que pueden detectar partículas de hasta unos pocos micrómetros de tamaño. El conteo de partículas también se puede realizar mediante técnicas de bloqueo de poros.

- Densidad ferrosa y ferrografía: Esta técnica utiliza un campo magnético para separar y analizar las partículas de desgaste en el lubricante. Examinar la forma, el tamaño y la composición de las partículas ayuda a identificar la fuente del desgaste (como engranajes, rodamientos y cojinetes).

- Análisis espectrométrico: Esto incluye técnicas como espectrometría infrarroja (IR), análisis de elementos y cromatografía (por ejemplo, cromatografía de gases-espectrometría de masas (GC-MS) que puede ayudar a identificar y cuantificar contaminantes, como combustible, refrigerante o subproductos de oxidación, así como partículas metálicas de desgaste.

- Análisis del contenido de agua: El agua es un contaminante común en los sistemas de lubricación. Técnicas como la titulación por Karl Fischer o los analizadores infrarrojos de humedad pueden medir el contenido de agua en el lubricante.

- Disminución del número básico (BN): Mide la alcalinidad del lubricante que aportan los detergentes alcalinos en el aceite de motor. Una disminución del BN puede indicar contaminación por fugas de refrigerante o combustible.

- Prueba de membrana: Técnicas como la prueba de membrana o el análisis gravimétrico pueden evaluar el nivel de limpieza del lubricante midiendo la cantidad de contaminantes sólidos presentes en una membrana filtrante.

Estas técnicas suelen combinarse para proporcionar un análisis exhaustivo de los contaminantes presentes en los sistemas de lubricación. Permite a los equipos de mantenimiento evaluar el estado de la maquinaria y tomar las medidas correctivas adecuadas para evitar fallos en estas.

Casos de prevención de contaminantes

Caso práctico N° 1

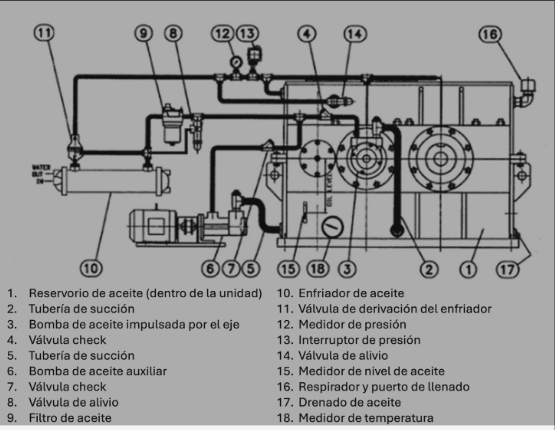

Durante un programa de conferencias presentado en una importante refinería de petróleo sobre cajas de engranajes, se planteó el problema de las fallas repetidas en una serie de unidades ultra grandes y ultra pesadas que miden más de 12 pies (3 m) de altura y son críticas para la continuidad de las operaciones. Tal como estaban instaladas, estas cajas de engranajes no tenían un método de purificación de aceite, y la recomendación fue diseñar e instalar unidades de filtración de derivación que no solo purificaran el aceite sino que también lo enfriaran. Esta posible solución resultó en un tiempo medio entre fallas (MTBF, por sus siglas en inglés) que excedía el intervalo de parada (reemplazo) y tuvo un gran impacto en los objetivos de producción. A continuación se muestra un diagrama simplificado pero holístico. Esta configuración puede variar según la complejidad de la aplicación.

Figura 1. Método de circulación forzada de aceite

Caso práctico N° 2

En una fábrica de molienda de azúcar, donde todas las unidades frontales eran accionadas hidráulicamente, se incurría en costos excepcionalmente altos, ya que todo el equipo era suministrado y reparado por un proveedor comercial. La gerencia solicitó establecer un departamento hidráulico, lo que dio como resultado que la fábrica tuviera un taller especializado con personal capacitado para instalar y mantener todo ese equipo. Se realizaron múltiples cambios para alcanzar el objetivo de cero tiempos de inactividad. Se cambió la marca de aceite a la recomendada para la carga extremadamente pesada. Las bombas de engranajes se reemplazaron por bombas de pistón de fabricación sueca instaladas debajo de depósitos de aceite de acero inoxidable (succión inundada). Los anillos de pistón en estas bombas mostraron un desgaste mínimo después de cinco años de funcionamiento. Mejoraron significativamente en la reducción del desgaste en comparación con las bombas de engranajes originales (fricción casi cero).

Se adquirió una máquina prensadora de mangueras y la fábrica cambió de conexiones roscadas a conexiones prensadas, lo que redujo significativamente las fugas. Todas las mangueras se fabricaron en la empresa, se creó un registro de mangueras y se realizó un seguimiento de las horas de trabajo y de la flexión como método de reemplazo planificado. Se instalaron unidades de filtración de aceite de retorno paralelo con medias filtrantes de 4 micrones, con cambio automático activado por control de presión diferencial. Los resultados de las pruebas de pureza del aceite fueron impresionantes y se lograron ahorros sustanciales de costos.

Charles Palmer. Traducción por Roberto Trujillo Corona, Noria Latín América