Este artículo investiga un filtro respirador de aire instalado en un depósito para lubricar una caja de engranajes y discute su capacidad para capturar la niebla de aceite generada en el depósito. El autor analizó la causa raíz para la generación de la niebla de aceite, confirmó que su causa fue un error de reparación al barrenar un nuevo agujero en la cámara de un sello de laberinto, y finalmente recomendó cómo prevenirla.

Introducción

Un cliente se quejó de un problema con el filtro respirador de aire instalado (Figura 1). Este respirador no podía retener por completo la niebla de aceite, aunque podía reducir en gran medida el escape de niebla a través de él. Debajo del respirador, el aceite de la niebla se condensaba y acumulaba en la superficie externa superior del reservorio en tan solo una semana (Figura 2).

La investigación de campo confirmó esta condición, y la niebla que salía se sentía aceitosa en los dedos. Mientras veíamos esa densa niebla humear por el respirador, nos preguntamos ¿cuál sería la causa que generaba esa gran cantidad de niebla en el depósito, y qué medidas podían prevenir su formación?

Figura 1. Filtro respirador de aire en el depósito de un compresor MVR

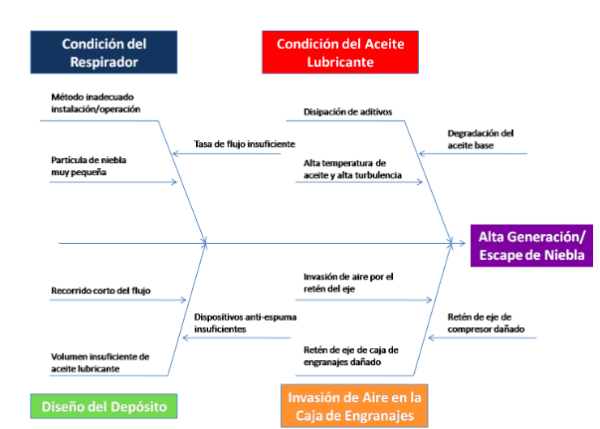

Estudiamos el sistema de lubricación, discutimos sobre las condiciones que generan la niebla de aceite e hicimos un diagrama de fallas para la generación de la niebla y su escape hacia la atmósfera (Figura 3). Siguiendo este diagrama en nuestra búsqueda por las causas, investigamos las condiciones de campo de las causas más probables que producen una densa niebla de aceite, tales como diseño del depósito, condición del lubricante, condición del respirador e invasión de aire en la caja de engranajes.

Figura 2. Condensación de aceite en la parte superior del depósito

Investigación de Campo del Respirador

Capacidad del Respirador para Retener la Niebla de Aceite

La capacidad de filtración del filtro respirador (Des-Case DC-OC8) era 99.7 por ciento para capturar partículas de aceite mayores a 2 micrones (esto es β2=200) y 99.8 por ciento (β3=400) para partículas contaminantes sólidas mayores a 3 micrones, de acuerdo al catálogo de producto. Comparando la operación con el respirador y sin él, encontramos que la niebla que escapaba se reducía en gran medida de forma que: La niebla que aún escapaba era considerada de dos micrones o menor, y se podía representar más como un vapor humeando a través del respirador que como partículas individuales.

El flujo de diseño del respirador era de 1000 litros por minuto (lpm) bajo una presión diferencial de 350 mmAq (mm de agua a 4°C) que equivale aproximadamente a 0.5 psi. Debido a que el flujo de la bomba de suministro de aceite era de 139 lpm y que la capacidad requerida del filtro respirador es del doble de la capacidad de la bomba, el actual respirador, con una capacidad de 1000 lpm, era más que suficiente para satisfacer las condiciones de operación, comparado con el máximo requerido de 278 lpm.

Figura 3. Diagrama de análisis de generación de niebla en el depósito y su escape a la atmósfera

Inadecuada Instalación y Operación del Filtro Respirador

La instalación era correcta tal como se muestra en la figura 1, excepto que el indicador de saturación (vacío) se encontró activado durante la investigación. Nos dijeron que el indicador no había sido restablecido cuando se instaló. El resultado, 10 días después de restablecer el indicador, fue el mismo; el indicador se mantuvo restablecido, por lo que concluimos que el respirador estaba aún en buenas condiciones. Se encontró que este respirador no contaba con una válvula check para permitir el paso en derivación del flujo en caso de saturación del filtro.

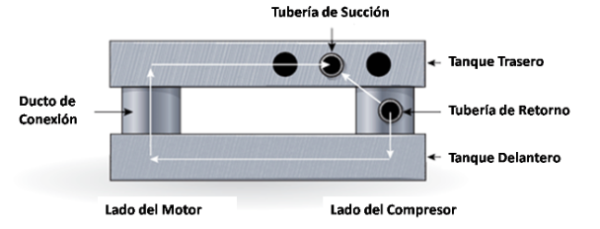

Figura 4. Flujo planeado de aceite en el depósito

El tamaño de la partícula de la niebla de aceite depende de su proceso de generación. La niebla generada por un proceso mecánico, como el atomizado de un chorro de aceite o por efecto de aire a presión a través de un venturi, debe ser mayor a tres micrones. Las partículas fácilmente se convierten en grandes gotas que se depositan en las superficies debido a su peso y las colisiones entre ellas.

Por el contrario, la niebla generada por la destilación o evaporación, es tan pequeña que es invisible a simple vista y tiene un rango de 0.005 micrones (una sola molécula) hasta tres micrones (varias moléculas juntas). Por ello, consideramos que la niebla que no era capturada y escapaba por el respirador estaba en el rango entre 0.005 y 3 micrones.

Causas de Niebla Relacionadas con el Aceite

Nuestra segunda pregunta fue por qué se generaba tanta niebla en el depósito. Esto también se respondió tras una exhaustiva investigación de las condiciones de campo en la planta.

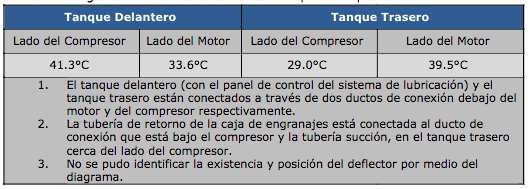

Tabla 1. Temperaturas medidas en las superficies externas del tanque

Temperatura del Aceite

Los resultados de la investigación con respecto a la temperatura del aceite en el depósito se muestran en la Tabla 1. Las temperaturas de la superficie externa fueron medidas con un termómetro infrarrojo (HIOKI 3444, Japón) debido a que el depósito no contaba con un termómetro instalado en él.

La revisión de las temperaturas del depósito reveló que el deflector no existe y, como se muestra en la figura 4, el aceite que regresa de la caja de engranajes aparentemente fluye en dos trayectorias divididas; que son, 1) de la línea de retorno directamente a la succión de la bomba en el tanque trasero y 2) de la línea de retorno a través del tanque delantero, el ducto de conexión debajo del motor, y del tanque trasero a la tubería de succión.

Figura 5. Tubería de succión de aceite (primera desde la izquierda), lado del compresor

Las trayectorias de flujo son las siguientes: 1) de la tubería de retorno de la caja de engranajes (48.3°C) al tanque posterior del lado compresor (39.5°C) y a la tubería de succión y 2) de la tubería de retorno de la caja de engranajes (48.3°C) al tanque delantero del lado compresor (41.3°C) al lado motor del tanque delantero (33.6°C) al ducto de conexión, al tanque trasero del lado del motor (29°C) al lado compresor del tanque trasero (39.5°C) y a la tubería de succión. La trayectoria 1) de la tubería de retorno a la tubería de succión es demasiado corta para permitir el enfriamiento del aceite.

Figura 6. Mirilla de nivel de aceite mostrando espuma en su interior

Por lo tanto, el aceite succionado está caliente y lleno de partículas de desgaste y burbujas de aire sin separar por completo, por lo que no es apto para la recirculación. Las burbujas de aire pueden causar que se presente cavitación en el lado de descarga de la bomba, quemando el aceite en la superficie de las burbujas de aire comprimidas adiabáticamente si la presión es elevada.

No obstante, debido a que la temperatura del aceite era de 40±10°C en el depósito, lo anterior difícilmente puede ser considerado la causa de la gran generación de niebla.

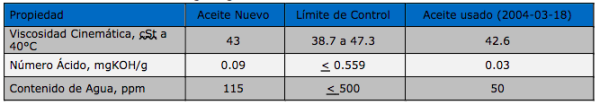

Tabla 2. Propiedades físicas del aceite de turbinas ISO 46 R&O

Chorro de Aceite Atomizado Dentro de la Caja de Engranajes

Otro factor a discutir es el chorro de aceite atomizado hacia el anillo de sujeción del tren de engranaje planetario de la caja de engranajes. Este transmite potencia del motor eléctrico al rotor del compresor, incrementando la velocidad de 1800 a 11,600 rpm. El gas disuelto en el chorro de aceite puede expandirse adiabáticamente a la fase de gas libre dentro de la caja de engranajes, y generar una densa niebla cuando colisiona con los engranes en contacto.

$

Esta niebla puede retornar al tanque, pero afortunadamente, la tubería de retorno está sumergida a profundidad suficiente debajo del nivel de aceite para prevenir que la niebla pase hacia el espacio superior del tanque. Por lo tanto, la niebla generada dentro de la caja de engranajes no puede ser considerada como la causa directa de la densa niebla que sale del tanque.

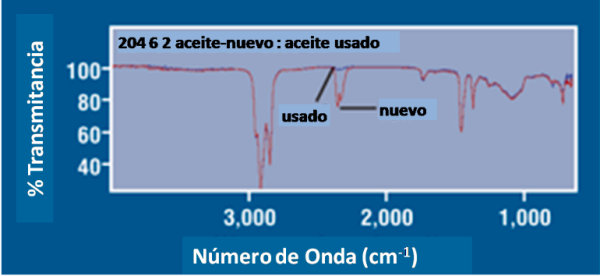

Figura 7. Espectro de FTIR de aceite nuevo y aceite usado

Volumen Insuficiente de Aceite en el Depósito

El volumen de aceite que se mantiene dentro del depósito es de aproximadamente 1,600 litros, que es más de 10 veces el flujo de la bomba (139 lpm). Este volumen es suficiente sólo cuando el aceite fluye por la trayectoria larga, que utiliza toda la capacidad del tanque por la mampara que divide el lado de la tubería de descarga del lado de la tubería de succión. Tal arreglo puede permitir el eficiente asentamiento de las partículas de desgaste y otros contaminantes sólidos, así como la separación de burbujas de aire, mientras el aceite fluye a través de esta trayectoria larga enfriándose tanto como es posible.

Sin embargo, la espuma que cubre la superficie del aceite, como se puede observar en el visor externo de nivel mostrado en la figura 6, muestra una deficiente separación de aire y pobre desempeño anti-espuma, y genera dudas acerca de la existencia de un plato deflector y si su diseño es adecuado para dividir el lado de succión y el de retorno. Este aire atrapado puede producir cavitación en la bomba, lo que puede quemar el aceite y producir partículas de hollín y nitratos. También ayuda a la formación de lodo (nata) que flota en la superficie del aceite y a la formación de barnices en las partes frías de la maquinaria.

Afortunadamente, la presión era aproximadamente 1.4 bar, demasiado baja para que ocurra cavitación severa (esto por lo general requiere más de 70 bar). Revisando el análisis de aceite utilizando FTIR (Termografía Infrarroja por Transformadas de Fourier) no mostró indicios de nitración y de hollín como sub-productos de cavitación, excepto la reducción del aditivo antioxidante en el número de onda IR de 2,350/cm debido a la generación de calor (Figura 7).

Figura 8. Compresor y caja de engranajes

Degradación del Aceite Base

Tal condición puede implicar la degradación del aceite base y aditivos. Revisamos en el reporte de análisis de aceite otras propiedades tales como viscosidad y número ácido (AN). El aceite usado era un aceite de turbinas R&O ISO 46. Como se muestra en la tabla 2, la viscosidad cinemática era 42.6 centistokes (cSt) a 40°C, el número ácido 0.03 mgKOH/g y el contenido de agua 50 ppm.

El aceite usado estaba en buena condición con respecto al aceite nuevo y sus límites de control. La ligera reducción del número ácido puede ser causada por el consumo de aditivos antioxidantes y puede incrementarse nuevamente conforme progrese la degradación del aceite base. No obstante, el estado en que estaba el aceite era aún normal. Por lo tanto investigamos otras causas

Causas Raíz de Niebla de Aceite Relacionada con el Equipo

Hemos investigado la condición del lubricante y sus condiciones de operación sin encontrar nada sospechoso. Ahora debemos cambiar el enfoque de la investigación hacia el lado de mantenimiento del equipo.

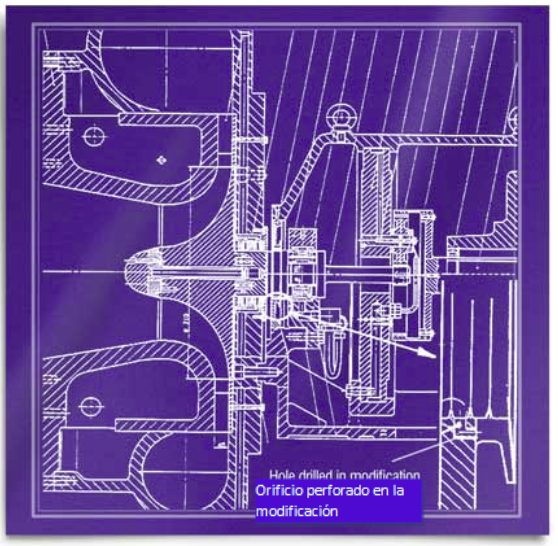

La revisión del historial de fallas de este equipo mostró que el rotor del compreso se había dañado aproximadamente ocho años atrás, en enero 28 del 2000, cuando se dañaron el eje, el cojinete y el sello de la caja de engranajes. Después de que la compañía contratada para la reparación reemplazó y modificó el sello del eje, se reportaron problemas de generación de niebla de aceite.

Por lo tanto para investigar la parte modificada, revisamos el diseño interno, como la estructura del sello y el balance de presión, en dibujos proporcionados por la compañía que realizó la reparación.

Diseño del Compresor

Debido a que el rotor del compresor carece de un orificio de balance, se ejerce una fuerza axial por la presión deferencial entre la presión de succión y la de descarga del compresor. Esta fuerza era soportada por el cojinete axial en la dirección del compresor (figura 8). Este cojinete era lubricado por el sobre-flujo del cojinete radial que soporta al eje del engrane central del engranaje planetario, el cual impulsa al rotor del compresor.

El sello del eje del compresor constaba de varias láminas que forman un sello de laberinto, y el gas que fugaba era aliviado hacia afuera del edificio a través de una tubería de venteo conectada a la cámara de la placa tope. La presión de succión era 597 mmAq y la de descarga 600 mmAq, y la presión diferencial despreciable.

Diseño de la Caja de Engranajes

Respecto a la posibilidad de que gas dulce fugue a través del sello de laberinto y entre a la caja de engranajes, investigamos destornillando dos argollas en la parte superior de la caja de engranajes. Encontramos una densa niebla de aceite emergiendo por un orificio en el lado del motor, y gotas de aceite saliendo de un orificio del lado del compresor.

Una segunda investigación de la caja de engranajes mostró lo siguiente:

- Durante la reparación del sello del eje dañado, se barrenó un orificio de 4 mm de diámetro para regresar el aceite a la cámara anterior, antes del último conjunto de placas del sello de laberinto. El propósito original de esta cámara era aplicar aire a presión para sellar el eje.

- Esta modificación no fue aprobada por el fabricante del equipo. El fabricante solicitó regresar al equipo a su condición original pero no se realizó debido a la operación continua del equipo.

- A través de este orificio, el aire aplicado a esta cámara a una presión de 1.5 bar esta cámara fugaba directamente a la caja de engranajes. Fluía a través de la tubería de retorno hacia el tanque y el aceite dentro del depósito salía a través del filtro respirador localizado en la parte superior del depósito, acarreando una densa niebla de aceite

- El aceite que fugaba a través del sello del eje era expulsado radialmente mediante el anillo de levante montado en el eje y por la fuerza centrífuga del eje rotando a 11,600 rpm. Si se elimina la presión de aire acumulada en el sello por el suministro de aire, la fuga de aceite a través del eje se detiene debido al efecto de recuperación de aceite fugado a través del orificio perforado recientemente.

Medidas Correctivas y Recomendaciones

Basados en esta investigación y las revisiones, el respirador de aire estaba realizando las funciones descritas en el catálogo de producto. La causa raíz de la densa niebla de aceite era el aire que fugaba a través del orificio de la modificación. Las medidas correctivas para prevenir la niebla de aceite fueron las siguientes:

- Ventilar la caja de engranajes destapando dos orificios en la parte superior del depósito. Instalar filtros que capturen la niebla producida.

- Detener el suministro de aire al sello de laberinto. O como una alternativa, después de tapar el orificio modificado, como lo solicitó el fabricante del equipo, reducir la presión de aire aplicado al sello de laberinto a menos de 0.05 bar.

Las ideas adicionales para operar con mayor eficiencia son las siguientes:

- Instalar un deflector o mampara en el depósito entre la tubería de succión y la de retorno. Esto forzará al aceite a seguir la trayectoria larga de flujo para ayudar a decantar las partículas contaminantes, enfriar el aceite caliente, y separar el aire y el gas atrapados en el aceite para prevenir la cavitación y desgaste de la bomba.

- Se encontró que la limpieza del aceite nuevo es grado 12 según NAS 1638 o 21/17 según ISO, por lo que no es adecuada para los cojinetes que requieren menos de NAS 7 o ISO 16/13 para prevenir el desgaste. El aceite nuevo debe ser filtrado empleando un filtro de 3 micrones absoluto, la limpieza del aceite en uso debe estar por debajo de NAS 7, y el aceite en el sistema debe filtrarse continuamente mediante un filtro fuera de línea de 3 micrones absoluto. Esto ayudará a asegurar una operación libre de fallas.

- El filtro existente en el sistema de lubricación debe ser probado en cuanto a su desempeño, debiendo tener una tasa de filtración β6>200.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.