La mayoría de los profesionales de mantenimiento saben que el aceite limpio puede generar importantes ahorros en sus costos y que el análisis de aceite puede usarse para revelar el estado de los lubricantes y de las máquinas. Sin embargo, a medida que los contadores de partículas en línea y otros sensores se vuelven cada vez más populares, es importante tener en cuenta que un simple número no dice toda la verdad sobre las condiciones de un sistema. Se necesita experiencia y una variedad de herramientas para traducir la gran cantidad de información que lleva una muestra de aceite. Comprender este lenguaje mediante el uso de herramientas apropiadas y filtros de aceite eficientes lo ayudará a reducir los costos de operación y mantenimiento asociados con el tiempo de inactividad, el desgaste de los componentes y el cambio de aceite.

Por ejemplo, considere un contador de partículas en línea instalado para controlar de forma remota las contaminación sólida en el aceite hidráulico. Puede mostrar un código ISO del 14/13/11, lo que lo llevaría a creer que todo es perfecto en el sistema hidráulico, pero ¿lo es?

Desafortunadamente, el contador de partículas no puede detectar partículas submicrón o muy grandes (más de 200 micrones), una falla en la instalación del contador, si la viscosidad del aceite está fuera de parámetros o si los aditivos se han agotado. Tampoco puede distinguir el color o el olor del aceite, la oxidación, la acidez, el barniz, la eficiencia de separación del agua (demulsibilidad) o problemas con la liberación de aire o espuma. Por lo tanto, aún necesita realizar análisis de aceite tradicionales y pruebas en sitio.

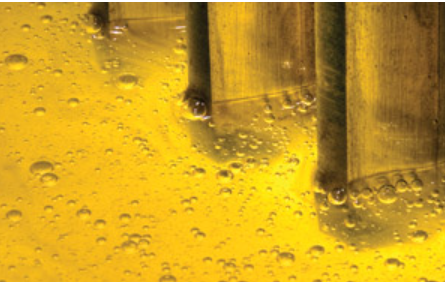

Figura 1. Aceite con y sin barniz

Métodos de la vieja escuela para verificar la eficiencia del filtro

Una muestra puede proporcionar mucha información sobre las propiedades de un aceite y el estado del sistema, incluso antes de enviarlo al laboratorio. Las siguientes pruebas en sitio pueden ayudarle a traducir esta información en acciones correctivas y verificar la eficiencia del filtro de su sistema de lubricación o hidráulico.

Inspección visual

Examine el color del aceite. ¿Es comparable al del aceite nuevo? La oxidación cambia el color del aceite de ámbar a marrón oscuro. El color negro generalmente indica hollín de los subproductos de la combustión o del aire atrapado que causa microdieseling. Verifique si hay fugas de aire en el lado de succión de la bomba del sistema. ¿Ve partículas de desgaste grandes, como sedimento negro o brillante? Estas serían mayores de 100 micrones.

Use la prueba de crepitación (prueba de la plancha caliente) para identificar contaminación con agua por encima de 1,000 partes por millón. Busque turbidez, emulsiones o agua libre. ¿Está entrando agua en el sistema? Verifique la demulsibilidad del aceite mezclándolo con agua (50/50) y evalúe la separación con respecto al tiempo. Más del 5 por ciento de emulsión o más de 20 minutos para separarse significa que la separación del agua por coalescencia o fuerzas centrífugas está gravemente afectada. Los aceites de motor, los ésteres, los polialquilen glicol (PAG) y la mayoría de los lubricantes ambientalmente aceptables pueden mantener el agua en suspensión, por lo que no habrá agua libre.

Agite la muestra

Agitar una muestra de aceite indicará las propiedades de liberación de aire y espuma. Observe qué tan rápido se liberan las burbujas y suben a través del aceite. Busque espuma en la superficie. El aceite contaminado con partículas, agua y barniz retendrá el aire atrapado por más tiempo y puede crear espuma. Si el aire sube lentamente, haga que un laboratorio analice las propiedades de liberación de aire. El aceite limpio liberará el aire más rápido y reducirá la tendencia a la formación de espuma.

Enfríe el aceite

El aceite tibio disolverá el barniz y el agua fácilmente, mientras que el mismo aceite se verá turbio y menos transparente cuando esté frío. Coloque la muestra de aceite en el refrigerador durante la noche. Una luz potente y un papel blanco con líneas negras harán que sea más fácil ver cualquier diferencia. El barniz y el agua se separarán de la solución en las zonas frías de la máquina y provocarán movimientos bruscos en las válvulas, corrosión, y otros daños.

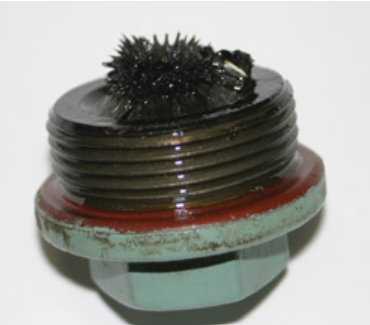

Utilizar un imán

Corte un trozo de la media filtrante de un filtro usado. Las partículas de desgaste de hierro suelen ser magnéticas, por lo que, si al hacer pasar un potente imán de neodimio por su superficie se le adhieren partículas, tiene problemas de desgaste en la máquina. También puede sujetar el imán al fondo de una botella con la muestra de aceite para atraer el hierro. Tenga en cuenta que las partículas de hierro pueden ser negras como el hollín, brillantes como la plata o ámbar/marrón como barniz u óxido. Si identifica hierro en el aceite o en el filtro usado, pida a su laboratorio que realice un conteo de partículas o una prueba de concentración de partículas de desgaste.

Inspeccione el elemento filtrante

Inspeccione el interior del filtro usado para detectar partículas metálicas brillantes de desgaste, como hierro o latón. Corte el elemento del filtro usado para ver la acumulación entre las diferentes capas, que deben estar limpias en la parte posterior. De lo contrario, el filtro no ha funcionado según lo previsto. Un microscopio (con un aumento de 200-400 veces) puede revelar el color, el tamaño y la forma de las partículas capturadas. Las fotos de las partículas ampliadas pueden decir más que mil palabras y ayudar a predecir una situación de desgaste. Un ferrograma puede mostrar aún más.

Prueba de la gota en papel secante

Una gota de aceite de motor usado en papel cromatográfico revelará hollín, glicol y dilución por combustible. La contaminación excesiva con hollín hace que los aditivos dispersantes se agoten, lo que se forme una mancha oscura en el papel.

El aceite con buenos aditivos elevará fácilmente las partículas de hollín y mostrará un color gris oscuro en el papel. El glicol forma una pasta adhesiva negra con bordes afilados, que no puede desplazarse sobre el papel. La dilución de combustible se puede ver bajo la luz ultravioleta (UV), ya que aparecerá un anillo fluorescente después de 24 horas.

Prueba de múltiples pasadas y filtros de aceite de profundidad

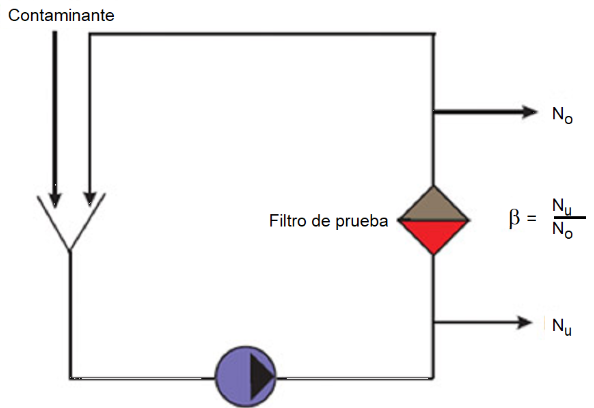

Si bien los métodos descritos anteriormente pueden verificar la eficiencia del filtro de aceite, también pueden hacerlo otras pruebas, como la de múltiples pasadas (ISO 16889). Esta prueba está diseñada para filtros de presión plisados para establecer una medida para que los fabricantes ilustren el desempeño de los filtros de aceite. También puede ser utilizado por los usuarios para comparar las propiedades y el desempeño de varios filtros.

El valor beta expresa una cuota de eficiencia en un tamaño de partícula dado. Por ejemplo, Beta3 = 75 significa que por cada partícula de 3 micrones que ha escapado a través del filtro, se han retenido 75 piezas de partículas de 3 micrones. Esto se puede calcular en un porcentaje de eficiencia como: (1 – (1/75)) x 100 = 98.67 por ciento.

Prueba de múltiples pasadas

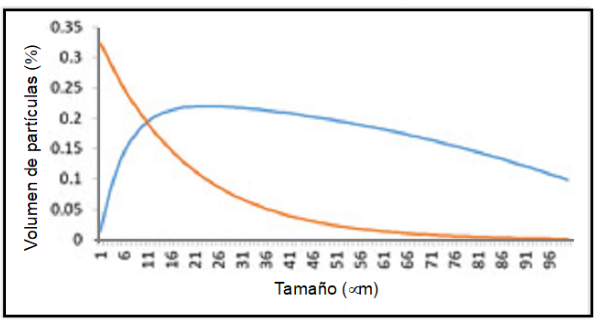

Desafortunadamente, las pruebas de múltiples pasadas no pueden usarse para filtros de profundidad. La mayoría de estas pruebas utilizan polvo de prueba medio (ISO 12103-A3), que consiste en partículas cerámicas grandes y livianas. Estas partículas son fáciles de capturar en un elemento de filtro plisado, pero en un ingreso constantemente alto, bloquearán la superficie de un filtro de profundidad de celulosa densa. Por lo tanto, los resultados mostrarán solo una fracción de la verdadera eficiencia y capacidad de retención de suciedad de los medios de profundidad.

Este gráfico muestra la distribución de tamaño de partículas en polvo de prueba medio (azul) frente a partículas de desgaste real en el aceite (naranja).

En aplicaciones del mundo real, las partículas de desgaste, como el hierro, son pesadas y se abrirán paso lentamente a través de las delgadas capas en elementos de filtro plisados, en las cuales cualquier pulso o golpe de presión o golpes empeorará. En consecuencia, en la mayoría de las aplicaciones, un filtro en la línea de presión no se desempeñará tan bien como en los resultado de la prueba de múltiples pasadas. Para garantizar el desempeño, se recomienda incluir un filtro de profundidad fuera de línea

Filtros de profundidad de celulosa frente a filtros plisados

Es posible que haya escuchado que un filtro de aceite hecho de celulosa no es tan bueno como un filtro hecho de fibra de vidrio. Si se refiere a filtros plisados, entonces es correcto que un material de filtro delgado de celulosa no sea óptimo.

El agua y las partículas desgastarán las delgadas láminas, las que se romperán con el tiempo. Caterpillar recomienda utilizar un filtro en línea de presión hecho de celulosa durante un máximo de 500 horas con aceite lubricante para motores diésel.

Sin embargo, no se deje engañar al pensar que todos los filtros de profundidad de celulosa son iguales. Algunos filtros de profundidad incorporan un diseño completamente diferente y no se desgastan con el tiempo. Estos filtros usan fibras de celulosa fuertes y especializadas para mayor resistencia y una eficiencia mejorada del filtro, especialmente para la retención de partículas muy pequeñas. Por otra parte, ¿son importantes las partículas extremadamente pequeñas (0.2 a 4 micrones) cuando el conteo de partículas observa con mayor frecuencia partículas de 4 micrones y más grandes, por ejemplo, 4, 6 y 14 micrones?

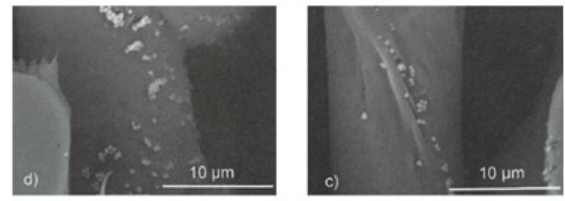

Las partículas submicrón se adhieren a las superficies y

hendiduras en las fibras especiales de celulosa.

Considere el espesor dinámico de la película de aceite en engranajes, rodamientos de rodillos y servoválvulas. Todas tienen menos de 3 micrones. Esta es la razón por la cual se han elegido filtros de profundidad fuera de línea para más de 80,000 cajas de engranajes de turbinas eólicas de muy alta carga que funcionan con espesores dinámicos de película de aceite por debajo de 1 micrón.

Cuando se trata de retención de partículas menores de 6 micrones, los filtros de profundidad de celulosa tienen un excelente desempeño. También tienen una alta capacidad de retención de suciedad para partículas submicrón y pueden mantener su eficiencia de captura incluso cuando están cargados de partículas.

Por lo tanto, los filtros de profundidad de celulosa liberan pocas partículas pequeñas bajo estrés y golpes de presión. Además, muchos de estos filtros pueden absorber agua del aceite, y algunos tipos incluso pueden eliminar barniz.

Aceites con un alto número básico (BN) y bajo número ácido (AN) se pueden mantener si se utilizan mezclas especiales de celulosa para reducir la acidez, subproductos de oxidación y partículas submicrón.

La instalación de un filtro de profundidad de celulosa fuera de línea a menudo puede prolongar la vida útil del aceite, a veces hasta tres o cinco veces. Por ejemplo, los motores Volvo en equipos móviles de minería ahora funcionan 1,500 horas en lugar de requerir intervalos de cambio de aceite de 250 horas. Los resultados del análisis de aceite nunca se habían visto mejor.

En conclusión, el aceite usado y los filtros contienen mucha información sobre el aceite y los componentes de la máquina. Aunque al principio no parece fácil interpretar esta información, existen varias herramientas disponibles para hacerlo.

Recuerde, los filtros de aceite no se crean todos de la misma manera y no se pueden probar con los mismos estándares. Mantener su aceite limpio, fresco y seco es la forma más eficiente de reducir los costos de operación y mantenimiento asociados con el tiempo de inactividad, el desgaste de los componentes y el cambio de aceite.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.