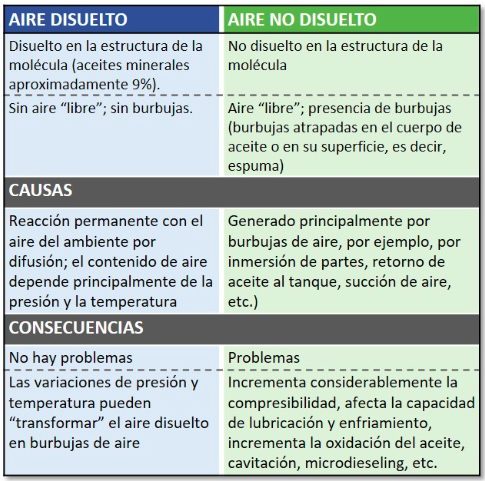

Los aceites lubricantes no están completamente libres de aire. Ya sea durante la operación o su almacenamiento en tambores, los aceites están constantemente en un proceso de intercambio con el aire presente en su medio ambiente. Incluso si el aceite está libre de burbujas de aire, tendrá un cierto porcentaje de aire disuelto. Esto depende principalmente de la solubilidad del gas, además del efecto que tienen la presión y la temperatura. Algunos aceites minerales pueden contener aire disuelto, aproximadamente entre un 9 y un 11 por ciento en volumen a presión atmosférica y temperatura ambiente. Mientras el aire permanezca disuelto en el aceite, generalmente no es un problema.

Tabla 1. Comparación entre aire disuelto y aire no disuelto

Sin embargo, las burbujas de aire, que suelen ser causadas por la inmersión constante de los componentes de la máquina o por el retorno de aceite al tanque, pueden provocar serios problemas en la operación del equipo, como enfriamiento deficiente, mayor tendencia a la oxidación, corta vida del lubricante, reducción de la capacidad de carga de la película lubricante, fugas de aceite, disminución de eficiencia de la bomba de aceite, falta de lubricación, cavitación y microdieseling.

Espuma y liberación de aire

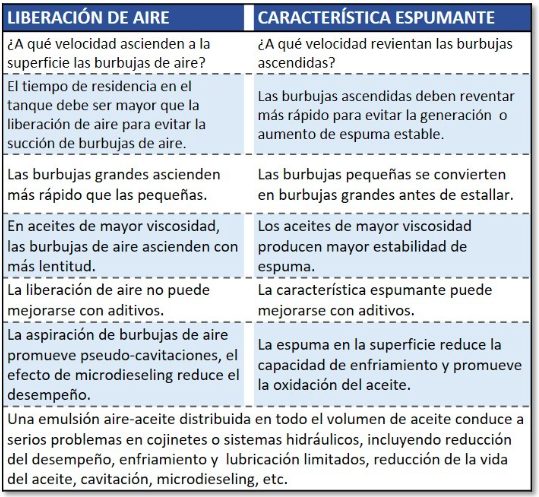

El aceite que retorna al tanque en un sistema hidráulico o de lubricación, por lo general tiene suficiente tiempo de reposo para separar el aire en forma de burbujas. Los principales factores que influyen sobre la velocidad a la que estas burbujas de aire se separan del aceite y ascienden a la superficie, son: el tamaño de las burbujas, la viscosidad y la temperatura del aceite. La cantidad de aditivos dispersantes, la densidad del aceite y la presencia de impurezas también juegan un papel importante en estas propiedades.

A medida que las burbujas de aire ascienden a la superficie, se forma espuma sobre esta. Por lo tanto, la espuma consiste en una serie de burbujas de aire, las cuales están rodeadas por una delgada película de aceite. Como una función de la tensión superficial del lubricante, esta película puede romperse más o menos rápidamente. El tiempo que tardan las burbujas ascendidas en reventar y lograr separarse completamente del aceite, depende en gran medida de la viscosidad y temperatura del aceite; sin embargo, esta característica puede verse afectada por la cantidad de productos polares procedentes de la degradación del aceite, la presencia de impurezas y algunos aditivos. La propiedad del aceite que describe la rapidez con que estas burbujas ascendidas estallan se llama característica espumante.

Tabla 2. Propiedades de liberación de aire y característica espumante

Como se observa en la Tabla 2, la liberación de aire no puede mejorarse mediante aditivos; sin embargo, la característica espumante de los aceites lubricantes puede mejorarse con aditivos antiespumantes, que reducen la tensión superficial del aceite, es decir, por la adición bien proporcionada de compuestos que contienen silicona o poliglicoles solubles en aceite. Demasiado aditivo antiespumante puede causar un deterioro significativo de la capacidad de liberación de aire.

Causas operacionales

Las posibles causas de formación de espuma en los aceites de engranajes se pueden dividir en dos grupos: las de la caja de engranajes y las del aceite. Si el aceite se mezcla con otros lubricantes o contaminantes tales como polvo o agua, puede producirse espumación, además de degradación del aceite, lo que conduce a la formación de sub-productos polares de degradación del aceite, aumento de la viscosidad o filtración de aditivos anti-espumantes mediante filtros de derivación (bypass).

Las cajas de engranajes (transmisiones) con cortos tiempos de residencia del aceite en el depósito son particularmente sensibles a cambiar. Un incremento en la entrada de aire debido a un alto nivel de aceite, puede causar altas velocidades de flujo de aceite inyectado directamente a los dientes del engranaje.

En la práctica, a menudo se ve una superposición de varios de estos factores. Si bien cada factor por sí solo no sería un problema, una combinación de estos puede conducir a un aumento de la espumación. Esto hace que sea difícil identificar las causas reales.

Estándares de liberación de aire

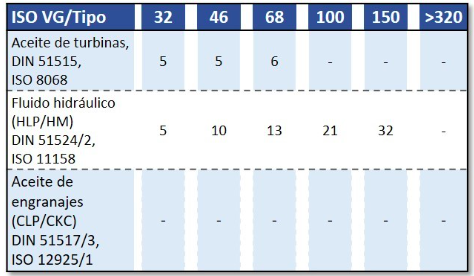

Existen varios estándares para la medición de las propiedades de liberación de aire: ASTM D3427, ISO 9120 e IP 313. Todos ellos usan el mismo procedimiento de prueba (el método impinger). Se sopla aire en la muestra de aceite a través de una válvula durante cierto tiempo y presión. Se registra la liberación de burbujas de aire dispersadas hasta que el volumen permanece sin cambio. La liberación de aire se define como la cantidad de minutos necesarios para liberar el aire disperso en el aceite hasta alcanzar el 0.2 por ciento en volumen.

Tabla 3. Requisitos mínimos de liberación de aire según diversas normas internacionales

La liberación de aire es una propiedad importante para muchas aplicaciones. Por ejemplo, en las normas para fluidos hidráulicos y aceites de turbinas nuevos se incluyen requisitos mínimos de liberación de aire. Los aceites de turbinas y los fluidos hidráulicos modernos a menudo tienen valores de liberación de aire más bajos que los requisitos mínimos listados en la Tabla 3. La liberación de aire es también una propiedad clave para el monitoreo de condición de los fluidos en servicio. Para aceites lubricantes altamente viscosos, la liberación de aire se mide a temperaturas más altas, por ejemplo, 75°C. Foaming Standards

Estándares de medición de característica espumante

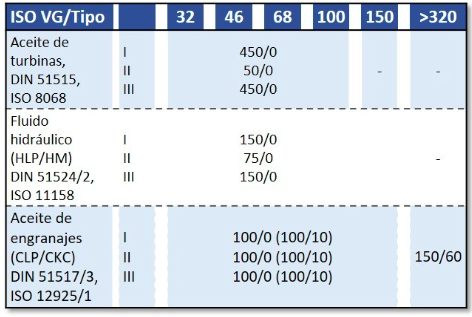

La medición de la característica espumante del aceite lubricante está estandarizada en ASTM D892 (ISO 6247 e IP 146). Se bombea aire al aceite a través de una piedra esférica y porosa. Se crean pequeñas burbujas de aire, que forman una dispersión aire-en-aceite. Estas burbujas de aire suben a la superficie, donde se acumula una capa de espuma. Después de cinco minutos, se detiene el flujo de aire. Se mide el volumen de espuma inmediatamente después de apagar el flujo de aire (tendencia) y después de 10 minutos (estabilidad).

Después de la primera secuencia de prueba a 24°C, se evalúa una segunda muestra de aceite de la misma manera, pero a 93.5°C y luego a 24°C. El resultado de la prueba para cada secuencia consta de dos números (tendencia/estabilidad), como se ve en la Tabla 4. Sin embargo, la norma DIN 51517/3 incluye una nota al pie de página que parece desacreditar a la norma ASTM D892 como procedimiento de prueba para las características de formación de espuma de los aceites para engranajes industriales:

“Se cambiará este procedimiento de prueba para las características espumantes si se estandariza un procedimiento de prueba nuevo o modificado”.

Tabla 4. Requisitos de características espumantes

Ciertamente el equipo de prueba no funciona tan bien con aceites de alta viscosidad, en comparación con los aceites de turbinas o fluidos hidráulicos. Una de las razones podría ser porque la cantidad de aire bombeado en el aceite depende de su viscosidad. Los aceites altamente viscosos generan una elevada contrapresión. Cuanto mayor sea la viscosidad, menor será la cantidad de aire atrapado y las características de formación de espuma. El aire atrapado en una caja de engranajes funciona de manera diferente que en un sistema hidráulico.

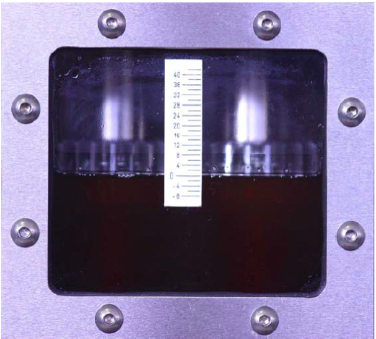

Figura 1 – Prueba de características espumantes (ASTM D892)

Prueba de espuma Flender

La medición de las características espumantes, de acuerdo con Flender, está estandarizada en ISO/DIS 12152. En el interior del aparato de prueba de espuma Flender, un par de engranajes rectos horizontales giran a 1,405 revoluciones por minuto. Se coloca lubricante en el aparato hasta que los engranajes quedan cubiertos hasta la mitad. Los engranajes giran durante cinco minutos y agitan el aceite y aire como una licuadora.

Después de 90 minutos, se documenta cualquier cambio en la fase de aceite, dispersión de aceite y volumen de espuma. El incremento en porcentaje del volumen de aceite un minuto después de detener el instrumento, así como el aumento en porcentaje del volumen de la dispersión aire-aceite cinco minutos después de detener el instrumento, son dos valores importantes en la evaluación y valoración de la prueba.

Para el aumento en porcentaje del volumen de aceite un minuto después de parar el instrumento, se utiliza la clasificación mostrada en la Tabla 5.

Figura 2 – Vista de la cámara de trabajo del instrumento de prueba llena de aceite, mostrando los dientes del engranaje y la escala con la indicación en porcentaje de volumen

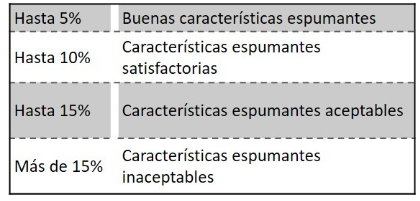

Tabla 5. Clasificación de resultados un minuto después de parar el instrumento

El límite superior de un incremento por arriba de 15% en el volumen de aceite, un minuto después de detener el instrumento, no equivale a un límite real de formación de espuma para las cajas de engranajes. Este límite solo es válido para el instrumento de prueba y el procedimiento de prueba estandarizado y está basado en las experiencias de Siemens (Flender) para cumplir con los requisitos de sus cajas de engranajes.

El aumento porcentual en el volumen de la dispersión aire-aceite cinco minutos después de detener el instrumento está limitado a un máximo de 10%. Este límite es un requerimiento de los principales fabricantes de bombas de aceite para evitar la cavitación.

Caso de estudio #1: Caja de engranajes de elevación

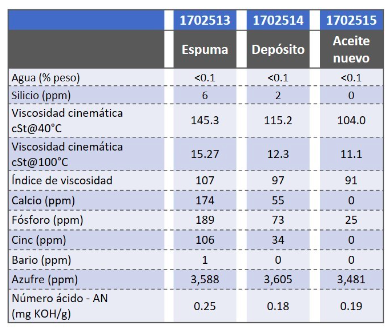

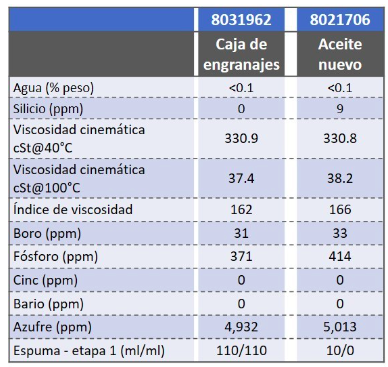

Durante la operación, se observó espuma excesiva en una caja de engranajes que contenía 1,000 litros de aceite. La contaminación o mezcla de diferentes aceites u otros líquidos es la causa más común. Por lo tanto, se solicitó una muestra del aceite nuevo y del aceite en servicio. Se tomó una muestra de la mitad del depósito de aceite y otra de la zona de espuma. Los resultados se muestran en la Tabla 6.

Tabla 6. Resultados de la prueba de la caja de engranajes de elevación

El análisis de elementos reveló la causa de la espuma excesiva: el aceite estaba contaminado con otro fluido. El análisis también mostró diferencias en los elementos de los aditivos del aceite nuevo contra los del aceite de la zona de espuma y de la muestra de aceite del depósito de la caja de engranajes.

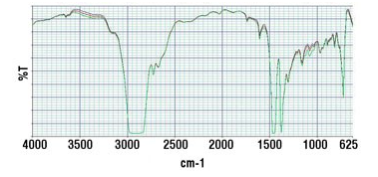

Figura 3 – Espectro infrarrojo de muestras de aceite de la caja de engranajes de elevación

Caso de estudio #2: Aceite nuevo después de rellenar una caja de engranajes

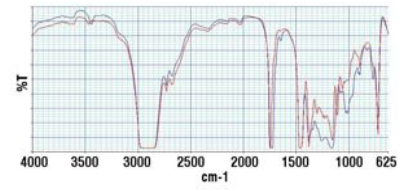

Cuando se utilizó aceite nuevo para rellenar una caja de engranajes y se puso en operación, el aceite mostró una mayor tendencia a la formación de espuma. El cliente creía que la causa era que se habían removido los aditivos antiespumantes debido a la filtración de flujo parcial (bypass). Para obtener más información, se analizaron muestras del aceite nuevo y del aceite en la caja de engranajes (Tabla 7).

Tabla 7. Resultados del análisis de aceite de una muestra de la caja de engranajes

Figura 4 – Espectro infrarrojo de la muestra de aceite de la caja de engranajes recién llenada

Los resultados mostraron que el aditivo antiespumante a base de silicona se había eliminado por completo. También hubo pequeños cambios en el contenido de otros aditivos. En la Figura 4 puede verse un espectro infrarrojo de la muestra de la caja de engranajes comparándolo con el aceite nuevo. El espectro reveló contaminación cruzada con otro fluido.

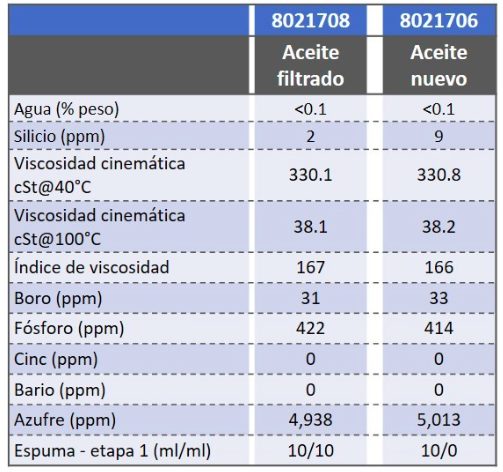

A continuación, se filtró un cierto volumen de aceite nuevo para determinar si la filtración bypass era la única razón para la formación de espuma o si la contaminación cruzada también había tenido un efecto. Después de la filtración, se tomó una muestra y se analizó (véase la Tabla 8).

Tabla 8. Resultados del análisis de aceite de una muestra de aceite nuevo filtrado

El análisis mostró que el aditivo antiespumante no había sido removido completamente; había un remanente de 2 partes por millón. Aunque los pequeños cambios en la cantidad de aditivo antiespumante no eran visibles en el espectro infrarrojo (Figura 5), es evidente la correlación de la muestra antes y después de la filtración.

Figura 5 – Espectro infrarrojo de la muestra de aceite nuevo filtrado

Algunos fabricantes de filtros han incluido la prueba de espuma Flender en sus procedimientos de evaluación para evitar problemas con la eliminación de los aditivos antiespumantes.

Caso de estudio #3: Caja de engranajes principal de una turbina eólica

La caja de engranajes principal de una turbina eólica se llenó inicialmente con un aceite mineral. Después de operar durante 25,000 horas, se cambió el aceite por uno sintético a base de polialfaolefina (PAO). El aceite nuevo comenzó a espumar casi inmediatamente. Se utilizó análisis de aceite para determinar si la caja de engranajes fue lavada adecuadamente (Tabla 9).

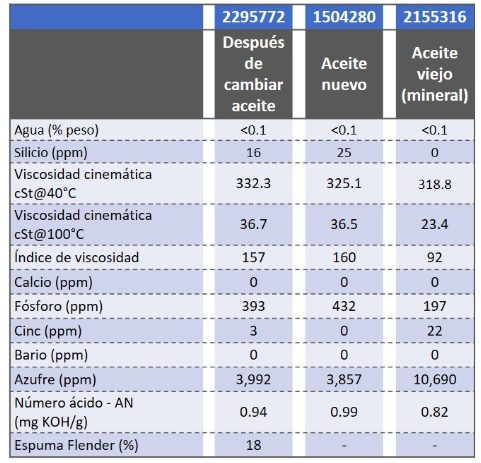

Tabla 9. Resultados del análisis de aceite de muestras de aceite nuevo y viejo

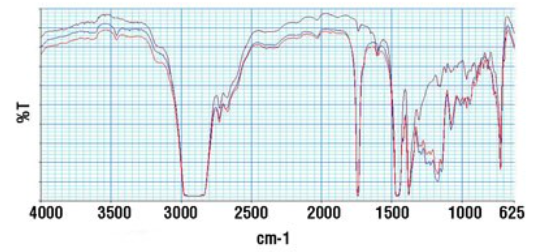

Se observaron pequeños cambios en las concentraciones de los aditivos. El espectro infrarrojo (Figura 6) muestra más claramente la contaminación. El gráfico marrón representa el espectro del aceite viejo, mientras que el azul es el aceite nuevo; el gráfico rojo es el aceite de la caja de engranajes después del cambio de aceite.

Figura 6 – Espectro infrarrojo de muestras de aceite de la caja de engranajes principal de una turbina eólica

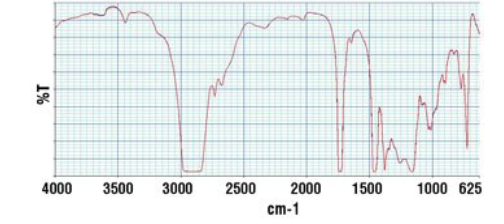

Caso de estudio # 4: Cajas de engranajes de planta de cemento

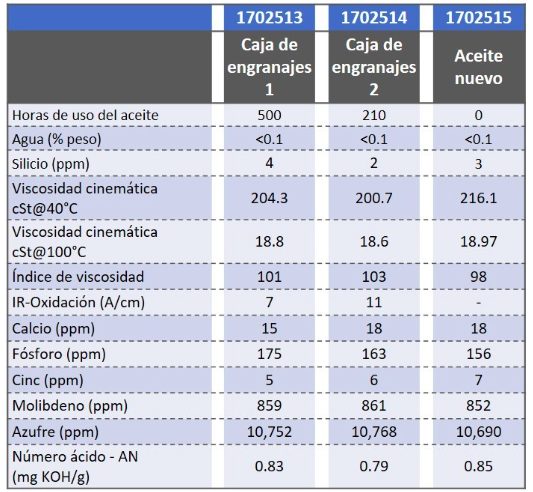

Durante una parada programada, fue cambiado el aceite en dos cajas de engranajes. Debido a las experiencias positivas con el aceite, se volvió a utilizar el mismo tipo de aceite. Después del cambio de aceite en las dos cajas de engranajes, se observó un aumento en la formación de espuma. Las cajas de engranajes se detuvieron de nuevo y el cliente se quejó ante el fabricante del lubricante de la “mala calidad del aceite”. El fabricante tomó muestras del aceite con problemas de espuma de ambas cajas de engranajes y del aceite nuevo que les había entregado (Tabla 10).

Tabla 10. Resultados de las pruebas de aceites de engranajes nuevos y en servicio

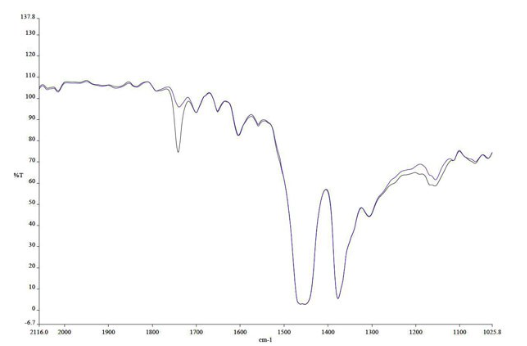

Los resultados del análisis de elementos no fueron inesperados. Solo la viscosidad en las dos muestras de aceite de las cajas de engranajes se redujo ligeramente. Esta disminución estaba dentro de los límites para un ISO VG 220. Sin embargo, comparándola contra la muestra de aceite nuevo del mismo lote, era notable la variación. El valor de la oxidación por FTIR también fue anormal y demasiado alto para tan pocas horas de uso. El espectro infrarrojo indicó contaminación con un fluido que contenía éster (véase la Figura 7).

Figura 7 – Espectro infrarrojo de aceite de engranajes nuevo y usado, mostrando contaminación

Al discutir los resultados, el cliente reveló que se había utilizado un limpiador que contenía componentes basados en éster, cuya viscosidad era muy baja. Se hizo evidente que el limpiador empleado fue la causa del aumento en la espumación.

Conclusiones

La formación de espuma o burbujas de aire finamente dispersas es uno de los fenómenos que con más frecuencia se discuten en el funcionamiento de cajas de engranajes. La formación excesiva de espuma puede provocar serios problemas operativos, así como riesgos para la seguridad y el medio ambiente.

Hay disponibles varios procedimientos de prueba estandarizados para estimar las propiedades de liberación de aire y espumación de los aceites lubricantes. Sin embargo, los métodos de ensayo más comunes para la liberación de aire (ISO 9120, ASTM D3427-12 e IP 313) y propiedades espumantes (ASTM D892, ISO 6247 e IP 146) no proporcionan información confiable para aceites de engranajes industriales. Por lo tanto, se ha desarrollado y estandarizado una prueba especial: la prueba de espuma Flender, ISO 12152. Esta prueba ofrece resultados mucho más fiables y puede mejorar la confiabilidad de los aceites de engranajes. Los ejemplos proporcionados en este artículo demuestran la aplicación de estos procedimientos de prueba y ofrecen una visión general de variados problemas de espumación, así como sus causas.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.