Los aceites no se desgastan. Es decir, el aceite básico por lo general no se deteriora. Sin embargo, el aceite pierde gradualmente su capacidad para efectuar sus funciones de lubricar, reducir la fricción y disipar el calor.

Esta pérdida de las propiedades del lubricante es causada por la contaminación generada por los propios componentes del aceite, oxidación debida al sobrecalentamiento, cambios de viscosidad como resultado de la oxidación o la contaminación con combustible, ingreso de agua al sistema (en forma directa o por condensación), y agotamiento del paquete de aditivos conforme estos neutralizan los ácidos y dispersan o suspenden las sustancias extrañas.

Existen otras condiciones que también contribuyen a la degradación del aceite en un menor grado, como la mala calidad del combustible, operación de la máquina en condiciones de muy baja temperatura, mala relación aire/combustible, y sistemas de control de emisiones que han sido removidos, que funcionan deficientemente o se han deshabilitado.

A continuación se describen las condiciones que contribuyen a la degradación del aceite y que hacen necesario su cambio con cierta regularidad:

Autogeneración de contaminación en el aceite

Todos los motores de combustión interna, bombas hidráulicas, cajas de engranajes o cualquier otro componente, se desgastan gradualmente conforme trabajan. Pequeñas partículas, submicrónicas, de elementos tales como hierro y cobre, se convierten en catalizadores que atacan lentamente al aceite, causando la formación de ácidos. Estos finos contaminantes metálicos, combinados con partículas de hollín resultantes del proceso de combustión en los motores, también circulan en el sistema y por su acción abrasiva crean más desgaste, puliendo y dañando lentamente las superficies de los cojinetes, rodamientos del turbocargador, cojinetes del cigueñal, camisas de los cilindros, bombas hidráulicas y superficies de las válvulas.

Los filtros normales de flujo total tienen elementos filtrantes de aproximadamente 10 micrones para los sistemas hidráulicos y de 40 micrones para los motores de combustión interna. Estos filtros no removerán esas partículas submicrónicas. Además, si los filtros se tapan o la válvula de derivación permanece abierta por largos periodos de tiempo, por ejemplo, durante los arranques en frío, se bombeará aceite contaminado a través del sistema.

Es importante recordar que si se permite que incrementen los niveles de contaminación autogenerada hasta que causen abrasión, será demasiado tarde para prevenir más daño, aún si se drena el aceite sucio.

Degradación del aceite por oxidación

La oxidación se define como el deterioro químico de un aceite como resultado del contacto continuo con oxígeno y otros catalizadores, como el cobre, agua y calor. La oxidación causa que el aceite se espese o incremente su viscosidad. Esto conduce a una reducción en el flujo de aceite y disminuye la disipación del calor, lo que a su vez acelera el proceso oxidativo.

Cualquier situación que aumente la temperatura de operación del aceite de un motor, caja de engranajes o sistema hidráulico, debe evitarse. La temperatura del tanque o cárter en los motores de combustión interna que operan a alta velocidad y sometidos a altas cargas puede rebasar los 150 °C (302 °F), con temperaturas en los anillos por encima de 310 °C (590 °F). Los turbocargadores pueden operar hasta a 100,000 rpm con la temperatura del aceite por encima de 315 °C (600 °F).

Si se detienen bruscamente los motores de combustión interna o turbinas, inmediatamente después de operar a esas temperaturas, la degradación por oxidación tendrá lugar rápidamente. Adicionalmente, si se permite que el aceite extremadamente caliente permanezca en el alojamiento del rodamiento del turbocargador o el alojamiento del cojinete de la turbina durante una parada en caliente, la oxidación puede presentarse tan rápidamente que el aceite podría carbonizarse y formar una sustancia similar a alquitrán, la cual obstruirá los conductos de aceite de los rodamientos del turbocargador y turbina.

Los sistemas de control de emisiones inoperantes, el retraso en el tiempo de ignición y los termostatos con temperaturas de apertura demasiado elevadas, incrementarán el estrés térmico en los motores a gasolina, aumentando a su vez la tasa de oxidación. Además, las proporciones de aire/combustible incorrectas contribuyen al espesamiento del aceite por oxidación, debido a que ocasionan fuga de gases de combustión (blow-by), en donde hay altas concentraciones de compuestos de bióxido de nitrógeno que promueven rápidamente el espesamiento del aceite.

Los sistemas hidráulicos, por otra parte, operan mejor cuando el aceite en el tanque no supera los 60 °C (140 °F). La tasa de oxidación dentro de los aceites hidráulicos se duplicará con cada 10 °C (18 °F) de incremento en la temperatura. La oxidación continua del aceite causará la formación de depósitos de lodo y barniz y generación de ácidos que causan corrosión.

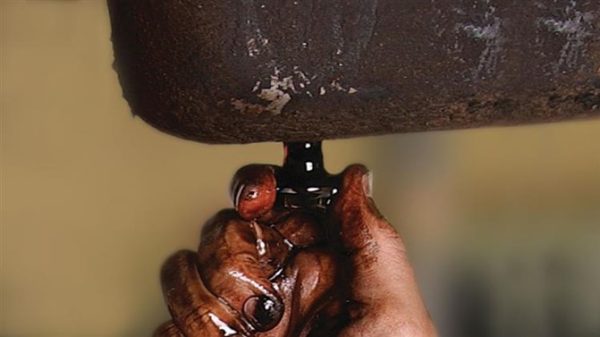

Contaminación con agua

Cualquier cantidad de agua que ingrese a un sistema hidráulico o turbina, particularmente en aquellos que tienen componentes con tolerancias muy estrechas, como es el caso de sistemas de transmisión hidrostática que emplean bombas de pistones, puede causar un daño severo.

La contaminación con agua causada por condensación es un problema común en las condiciones climáticas de Norteamérica y otros países con cambios drásticos de temperatura. Lo mismo sucede cuando se trabaja en elevada altitud geográfica.

El aceite hidráulico o de turbinas que presenta una apariencia turbia o “lechosa” es un indicador de presencia de agua por encima de 2,000 ppm, que requiere tomar medidas para cambiar el aceite o remover el agua por medio de sistemas especiales de filtración disponibles para tal efecto.

En motores a gasolina, la combustión de 4 litros (aprox. un galón) de gasolina, produce aproximadamente 4 litros de agua, que por lo regular es expulsada en forma de vapor junto con los gases de combustión. Cualquier cantidad de agua que se introduzca al cárter a través de la fuga de gases de combustión (blow-by) puede causar herrumbre, corrosión, depósitos de lodo y separación de aditivos del aceite.

El ingreso de agua al aceite en motores diésel, también puede ser extremadamente dañina, particularmente si se emplea combustible de baja calidad. Estos combustibles por lo general tienen un elevado contenido de azufre. Cuando se combina el agua con bióxido de azufre se forman ácidos, que inmediatamente atacarán las superficies de los cojinetes.

Agotamiento de aditivos

El aceite básico se mezcla con aditivos para fabricar un aceite terminado. Estos aditivos se “gastan” lentamente al desempeñar sus funciones. Los aditivos antidesgaste y extrema presión se agotan conforme se depositan en las superficies metálicas. Los detergentes y dispersantes se gastan mientras contrarrestan diferentes partículas contaminantes en el aceite. Los aditivos que protegen contra el ataque de los ácidos se agotan conforme neutralizan los ácidos que se forman en el aceite. El paquete de aditivos puede agotarse con el tiempo o volverse inefectivo si se permite que el aceite permanezca trabajando por periodos extendidos de servicio.

Combustible incorrecto o de baja calidad

Como se indicó previamente, el uso de combustible diésel de baja calidad puede causar serios problemas de corrosión debido a la formación de ácidos resultantes del alto contenido de azufre. Sin embargo, si es necesario emplear combustibles con más de 0.5 por ciento de azufre, debe emplearse un aceite lubricante con un nivel de desempeño mínimo API CI-4. Estos aceites, por lo general, son mejores para contrarrestar los ácidos que los aceites de calidad inferior.

Hoy, el problema más serio es el desgaste prematuro de los componentes del sistema de combustible debido a la pobre lubricidad del combustible como resultado de la remoción del azufre natural. Asegure que la temperatura del agua de enfriamiento se mantenga alrededor de 79.5 °C (175 °F) para minimizar el ataque del azufre. Esto significa que nunca debe operar un motor sin el termostato o con uno incorrecto. También requiere que se evite operar el motor con excesiva marcha en vacío.

Se recomienda emplear gasolina sin plomo para todos los motores a gasolina, no sólo para reducir el control de emisiones, sino para reducir la formación de compuestos de plomo que forman depósitos y pueden contribuir a la contaminación con desgaste autogenerado dentro del motor.

Las condiciones descritas anteriormente pueden prevenirse por:

- El uso continuo de aceites lubricantes y fluidos hidráulicos de alta calidad en toda la maquinaria.

- Cambio de aceite y filtro con base en su condición, utilizando regularmente análisis de lubricantes.

- La correcta selección de combustible ya sea diésel o gasolina.

Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América