Mexichem Resinas Vinílicas S.A. de C.V. es una empresa mexicana del Grupo Mexichem dedicada a la producción y comercialización de resinas de PVC. Gestiona la operación integrada de tres plantas localizadas en Altamira y Tlaxcala (México) y en Cartagena (Colombia), con una capacidad de producción total de 750,000 toneladas por año. Cerca del 50% de su producción se destina a la exportación, principalmente hacia el mercado Latinoamericano, Europa y los Estados Unidos, y el resto a atender la demanda local.

El grupo de mantenimiento está integrado por 9 ingenieros de soporte y 57 personas con especialidades diversas atendiendo las necesidades de la planta. La lubricación es efectuada por tres técnicos de lubricación y una persona más para efectuar el análisis de aceite.

Nace una Visión

Por iniciativa de la gerencia de mantenimiento y confiabilidad, en el año 2004 solicitamos el apoyo de Noria Latín América para llevar a cabo el diagnóstico de oportunidades de nuestro programa de lubricación. Durante la visita técnica aprendimos la importancia de la lubricación en la confiabilidad de la maquinaria y que con algunas mejoras en nuestras prácticas y procesos de lubricación, con el diseño y la aplicación de los procedimientos, seleccionando y administrando apropiadamente los lubricantes, podríamos multiplicar la vida de los lubricantes y de nuestra maquinaria, ayudando a cumplir con la visión de nuestra compañía.

Este diagnóstico y un análisis de costo-beneficio fueron el punto de partida. El siguiente paso fue la elaboración de un plan de acción detallado punto por punto. En algunos casos la implementación nos llevó hasta dos años, en otros los resultados fueron inmediatos; al final, gracias al apoyo de la dirección y la gerencia, el plan se ha llevado a cabo, con resultados más que satisfactorios.

El Camino hacia "Limpio, Seco y Fresco"

Esta frase la aprendimos en el entrenamiento y su significado se convirtió en nuestro objetivo. Hicimos un inventario exhaustivo de todos los puntos de lubricación en la planta, a nivel de área, tren y componente, analizamos el programa actual de lubricación, re-calculamos y ajustamos las cantidades y frecuencias de lubricación. Contamos con un total de 1986 equipos, de los cuales 586 están dentro del programa de análisis de aceite. Identificamos 3,300 puntos de lubricación, 2,938 de los cuales son lubricados usando la técnica de ultrasonido. La capacidad instalada de aceite es de 10,500 litros.

Pusimos en marcha un programa de lubricación por ultrasonido y se estableció un plan de seguimiento intensivo a aquellos equipos que tenían un historial frecuente de fallas relacionadas con lubricación, empleando tecnología de análisis de aceite y vibraciones. Cada equipo en la planta recibió un trato especial, de acuerdo a sus características de operación y desempeño real.

Comenzamos por el Principio

Hicimos un listado de todos los lubricantes en uso en la planta, se investigaron las características de desempeño de cada uno y se compararon contra las especificaciones técnicas requeridas para cada equipo. A continuación, se optimizaron los lubricantes, incluyendo mejoras tecnológicas y de desempeño y eliminando los duplicados. Se seleccionó una grasa a base de aceite sintético y espesante de poliurea para lubricar los motores eléctricos, con lo cual se redujo a tan solo 3 variantes el número de grasas en uso. El proceso de consolidación trajo consigo una importante reducción de los tipos de lubricantes, menores inventarios, menores riesgos y mayor control.

Conscientes de la importancia que tiene el almacenamiento apropiado de los lubricantes, se fabricaron contenedores especiales para el almacenamiento del aceite nuevo, se instalaron accesorios para evitar la entrada de humedad y partículas. Todo el aceite que entra a los contenedores de almacenamiento es previamente filtrado.

Fig. 1 – Estación de despacho de lubricante nuevo

Fig. 2 – Contenedores intermedios de relleno

Continuando con la cadena para un aceite Limpio, Seco y Fresco (como lo aprendimos de Noria), sustituimos las garrafas y embudos por contenedores especiales para efectuar las tareas de relleno y aplicación del lubricante a la maquinaria. Se implementó una campaña de limpieza y control, para preservar este tipo de recipientes y garantizar su uso correcto.

Sabemos que un error en la aplicación del lubricante puede ser de graves consecuencias, por lo que implementamos una estrategia de identificación de los diferentes productos lubricantes, en la maquinaria, los contenedores intermedios de relleno y en los contenedores de aceite nuevo en el almacén de lubricantes. Siguiendo los principios de «Poka Yoke» cada contenedor, equipo de lubricación y máquina cuentan con la identificación del tipo de lubricante a utilizar. Esto facilita la tarea de los técnicos de lubricación y evita errores. Ver Figuras 1 y 3.

Fig. 3 Códigos de identificación de lubricantes

Re-diseño de los Procedimientos de Lubricación

De acuerdo con las recomendaciones de Noria, diseñamos las tareas de lubricación siguiendo los principios de seguridad, ergonomía y mejor práctica. Para mantener la consistencia en la ejecución de las tareas, y como una forma de entrenar permanentemente al personal relacionado con las tareas de lubricación, se escribieron los procedimientos detallados para cada uno de los equipos, para las siguientes actividades:

- Toma de muestra de aceite

- Métodos de inspección y diagnóstico de análisis de aceite

- Filtración

- Lubricación por ultrasonido

- Tareas de inspección y diagnóstico

- Lubricación

- Cambio de aceite

Ya con los nuevos procedimientos, hicimos un levantamiento de los accesorios necesarios para poder aplicar estas tareas. Por razones obvias, nuestras máquinas no estaban preparadas para aplicar la excelencia en lubricación y tuvimos que hacer un re-diseño menor de la maquinaria, a fin de protegerla contra el ingreso de contaminantes, facilitar la aplicación y monitorear la condición de los equipos. Seleccionamos los tipos de respiradores, desecantes y filtros para impedir el ingreso de contaminantes. Modificamos la forma en que se revisaba el nivel de aceite y el método de aplicación de lubricante a la maquinaria; en algunos casos se decidió emplear lubricadores de nivel constante.

También se analizó la ubicación apropiada para instalar conectores para toma de muestra en los equipos incluidos en el programa de monitoreo de condición por análisis de aceite. Las modificaciones fueron programadas para ser efectuadas al 100 por ciento en un máximo de dos años. A fin de mantener en adecuadas condiciones de operación los accesorios instalados, se entrenó a todo el personal mecánico y de operación sobre su funcionamiento y cuidado.

Fig. 4 Configuración actual para reductor

Fig. 5 Configuración actual en bombas

Se adquirieron equipos portátiles de filtración, para la remoción de partículas sólidas de hasta un micrón, estableciendo un programa de filtración anual en equipos que utilicen 20 o más litros de aceite y remoción de contaminantes en sitio en depósitos que contienen más de 1 litro de aceite con el equipo en operación.

Fig. 6 – Re-acondicionamiento de lubricante

Control del Proceso y Medición de Beneficios

Para el control del proceso de lubricación, se intensificó el análisis de aceite en campo y se incluyeron pruebas de número ácido (AN), número básico (BN) y contenido de agua en ppm. Además, se cuenta con un microscopio electrónico con capacidad para analizar partículas de menos de un micrón.

Aplicando la estrategia de «Dos Dimensiones de Noria», todos los equipos críticos y aquellos con más de 200 litros de aceite incluyen pruebas de rutina en laboratorios externos, a la par de las pruebas en sitio.

Fig. 7 – Análisis de aceite en sitio

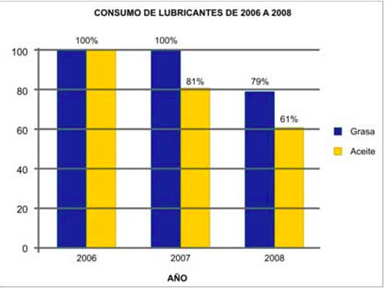

Menor consumo de lubricantes – Gracias a la técnica de lubricación asistida por ultrasonido, el consumo de grasa se ha reducido más de 48%, a la vez que nosotros estamos seguros de aplicar la cantidad correcta de lubricante, con la frecuencia correcta, a nuestros equipos. Ver gráfica 1.

Fig. 8 – Lubricación basada en condición

Con base en el análisis de aceite, determinamos el tiempo óptimo de cambio del lubricante, filtramos el aceite y/o programamos las acciones correctivas y preventivas necesarias, según los resultados. El consumo de aceite se ha reducido en casi un 60 por ciento. Ver gráfica 1.

El costo promedio por litro de aceite es de USD $4.50. Tomando en cuenta que en 2006 se consumieron alrededor de 6,000 litros de aceite, en 2007 se consumieron 5,000 litros de aceite y durante 2008 poco más de 3,500 litros, tenemos un ahorro, tan sólo en el costo del lubricante de USD $11,250 en estos tres años, además del ahorro en el costo de la mano de obra para efectuar el cambio, el costo de disposición del lubricante usado, el incremento en la disponibilidad del equipo y el menor impacto a la ecología por la disminución en el consumo.

Gráfica 1 – Consumo de lubricantes

Incremento en la Confiabilidad – Como un indicador de la mayor duración de la maquinaria, analizamos el consumo de rodamientos. Desde el inicio del programa observamos una importante reducción en las fallas de rodamientos, teniendo en 3 años una disminución de aproximadamente un 50 por ciento entre el año 2005 al 2008 y al 2014 logramos reducir las fallas en un 97% de 400 a sólo 12 . La disminución en la falla de rodamientos es sólo un ejemplo del importante incremento en la confiabilidad y disponibilidad de nuestra planta. Además, hemos disminuido el inventario de refacciones un 23 por ciento, todo esto sin detrimento a la operación.

Gráfica 2 – Consumo de rodamientos

Mejora en la Moral y el Orgullo – Un resultado muy importante en este proyecto es precisamente la mejora en la moral del personal, especialmente en lo relacionado con la confiabilidad. Todo el equipo de lubricación está plenamente convencido de que todo lo que hoy hacemos aporta valor a la organización y ayuda a que todos podamos hacer nuestro trabajo cada vez mejor. Un reflejo de esto, es la disminución de las actividades urgentes, ya que al llevar un buen control de contaminación proactivo, monitorear la salud y contaminación del lubricante, e identificar temprano el inicio del desgaste por medio del análisis de aceite, las fallas no se presentan, y el trabajo normal de mantenimiento se efectúa en forma programada, las reparaciones cada día son menos y se realiza el mantenimiento con menos esfuerzo y más calidad. Al día de hoy, hemos revertido la tendencia de mantenimiento preventivo vs. predictivo, de un 80-20 al inicio del programa, a un 20-80 actual.

Estamos comprometidos con la ecología y apoyamos nuestra política de calidad y medio ambiente mediante la disminución en la generación de residuos, lo cual es otra razón para creer en el programa y sentirnos orgullosos, al contribuir al cuidado de nuestro entorno.

Lecciones Aprendidas

Equipo Dedicado – Al no contar con un equipo de trabajo adicional para atender por separado las modificaciones y el programa de lubricación, quisimos hacer todo con el mismo personal de lubricación y no fue posible. Las actividades diarias no permitieron que dispusiéramos de suficiente tiempo para avanzar con las modificaciones, y al hacer una cosa, descuidábamos la otra. Finalmente, rectificamos e implementamos un programa paralelo con 2 personas adicionales, supervisadas por el grupo de lubricación, que hizo todo este trabajo en un lapso de 6 meses. Omitimos concientizar intensivamente a nuestros técnicos en lubricación antes de poner en marcha el programa; decidimos hacerlo a la par que construíamos el programa y esto nos costó más tiempo y esfuerzo, pero una vez que rectificamos, el avance fue muy rápido. Esto implicó ciertos re-trabajos, mas con la práctica fuimos mejorando.

Cambio Cultural – La renovación de paradigmas en la parte de la lubricación por ultrasonido fue complicada. Además de la capacitación hubo que trabajar en lo personal para conseguir el cambio del estetoscopio por la pistola de ultrasonido y lograr efectuar la tarea correctamente. Esta misma resistencia al cambio se observó por parte del personal mecánico, cuando le atribuían a los accesorios de exclusión de contaminantes la fuga de aceite en algunos equipos. Nos tomó algún tiempo y educación para demostrarles que estos accesorios no eran la causa, sino problemas añejos que se hicieron evidentes al hacer las modificaciones incluidas en nuestro programa.

Importancia de la Educación y Entrenamiento – Educar a todo el personal sobre la importancia de la lubricación en la confiabilidad de la maquinaria es básico para el éxito del programa. Cuando intentamos arrancar el programa sin hacer énfasis en la capacitación de nuestra gente, los resultados fueron pobres. Estamos convencidos de que se requiere el apoyo de personas con experiencia y conocimientos para que el grupo adquiera cimientos sólidos y evolucione creando los nuevos paradigmas de la excelencia en lubricación. Nuestros técnicos en lubricación, a pesar de tener amplia experiencia y varios años haciendo su trabajo, no habían recibido nunca un entrenamiento formal. Noria nos apoyó para educarlos y entrenarlos en los temas de lubricación, control de contaminación y análisis de aceite para hacer de nuestro personal verdaderos profesionales de la lubricación. Indudablemente, sin su apoyo, el avance hubiera sido muy lento.

Actualmente nuestros técnicos en lubricación reciben una capacitación semanal, de forma interna, para mantenerlos actualizados, leen las revistas y los Lube-Tips para actualizar los conocimientos y conjugarlos con las experiencias del día a día para efectuar su trabajo con calidad todos los días.

Compromiso de Apoyo de Nuestros Directores – Gracias a la participación y apoyo decidido de los directores de nuestras áreas hemos logrado importantes avances y estamos seguros de mantenernos en el rumbo. Especialmente, la Dirección de Operaciones de la cadena cloro vinilo a la cual pertenecemos y que está a cargo del Ingeniero Carlos Manrique Rocha, la Gerencia de Planta y la Gerencia de Mantenimiento de Mexichem Resinas Vinílicas, a cargo de los ingenieros Fernando Ramírez Rosas y Juan Pedro Gallardo Medrano respectivamente. Todos ellos están firmemente convencidos de los beneficios de construir confiabilidad a través de la excelencia en lubricación. Hoy en día, este es un sello que nos distingue.

Fig. 9 – Grupo de confiabilidad

Otras plantas del grupo han comenzado a implementar sus propios programas de excelencia en lubricación, similares al que nosotros llevamos. Los avances son lentos, pero sostenidos. Estamos seguros que, en la medida en que vayan comprobando los beneficios que se obtienen, les asignarán más recursos y lograrán avances significativos.

El programa de excelencia en lubricación debe ser visto inicialmente como una inversión; posteriormente el sistema es autosuficiente, de tal forma que los gastos de lubricación pueden reducirse hasta un 60% de los valores presentes, tan sólo hablando de lubricación, sin mencionar las ganancias en confiabilidad, disponibilidad, calidad y productividad, que finalmente se reflejan en las utilidades, contribuyendo a cumplir con la visión de la compañía.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.