Cuando las máquinas fallan nos dejan muchas lecciones. La mayoría de las causas de falla tienen relación con los humanos y sus acciones y son los humanos quienes tienen que repararlas y regresar la máquina a operar.

Cuando investigamos las razones por las cuales la máquina falla, tenemos la oportunidad de identificar la manera en que podemos evitar que ocurra nuevamente la falla. Si esta oportunidad no es atendida, tendremos una situación de falla crónica que se repite de manera permanente. El aprendizaje a partir de una falla deja a la organización valiosas lecciones que deben ser implementadas de manera que se logre mejorar la confiabilidad de la maquinaria a partir de ellas. La educación juega un papel importante en el desarrollo de las habilidades técnicas requeridas para lograr el conocimiento colectivo que se requiere para identificar las causas de falla y prevenir su ocurrencia futura.

La lubricación de excelencia como elemento para habilitar la confiabilidad de la planta

La búsqueda por la confiabilidad en las plantas industriales ha derivado en el desarrollo de múltiples estrategias, metodologías, aplicaciones y técnicas (RCM, FMEA, RCA, TPM, CMMS, PdM, PM, PMO, CBM, etc.). Hay tantas herramientas disponibles que en ocasiones es complicado seleccionar las adecuadas para el contexto de la organización y en ocasiones el objetivo no se cumple. Entre todas estas opciones hay una que sin lugar a dudas es efectiva por que se enfoca directamente n donde está la causas de los problemas. Nos referimos por supuesto a la implementación de una estrategia de lubricación de clase mundial que esté alineada a habilitar la confiabilidad (Lubrication-Enabled Reliability –LER).

Es claro que si la lubricación es efectuada de manera incorrecta, los resultados en la máquina serán negativos y el desgaste se presentará de manera inevitable, sin embargo en muchas ocasiones, la industria no se ha dado cuenta de que sus prácticas actuales no son las correctas y que hay grandes oportunidades de mejorar la confiabilidad de sus plantas mediante la mejora de sus proceso de lubricación. Nosotros nos referimos a este estado como la “Incompetencia inconsciente”. Simplemente no saben que sus prácticas actuales son deficientes y creen que lo hacen bien.

Es necesario que algo ocurra (una falla en la maquinaria, un curso, una lectura, un diagnóstico especializado o incluso una persona nueva en la organización con mayor educación en lubricación) para que entonces se relacionen las causas de falla de la maquinaria con las prácticas actuales de lubricación y se logre salir de ese estado para pasar al de la “Incompetencia Consciente”. Este estado es en nuestra opinión el inicio en la mejora, ya que saca a la persona y a la organización de su estado de confort y lo enfrenta a una realidad. A partir de este momento, se debe trabajar en la estrategia de mejora para lograr la “Competencia Consciente”que permita incrementar la confiabilidad.

La implementación de una estrategia de LER consiste en diseñar el proceso de lubricación para eliminar los defectos relacionados con la lubricación y efectuar cambios tácticos en el uso, aplicación y monitoreo de los lubricantes. LER es re-inventar la manera de aplicar la lubricación en la planta y mantener la disciplina en las actividades diarias. La estrategia se basa en cientos de casos de negocio exitosos que se han publicado durante décadas.

La implementación de una estrategia de lubricación de clase mundial que habilite la confiabilidad de la planta depende de tres factores básicos que deben ser considerados para que la inversión derive en un retorno de inversión atractivo para la organización y además produzca confiabilidad.

1. Localice las oportunidades que tengan mejor retorno de inversión

La mejor manera de identificar las áreas de oportunidad en el proceso de lubricación, es mediante un diagnóstico que compare las prácticas actuales contra el estado óptimo de referencia – (Optimum Reference State – ORS) conocido también como la Clase Mundial.La metodología ASCEND™ identifica el estado de madurez de los 40 Elementos del proceso de lubricación Ver Figura 1.

Fig. 1 ASCEND™ mostrando el estado de madurez del proceso de lubricación actual.

La magnitud de los beneficios estará en función de la condición actual. Es importante efectuar un análisis económico de los costos derivados de las prácticas actuales. Para ello se debe estimar en función de los costos de mantenimiento y cotos por paro de la planta el valor de las pérdidas generadas por el proceso de lubricación que puedan ser convertidas en beneficios una vez implementadas las mejoras. Justificar el caso de negocio, permite conseguir los fondos para implementar las mejoras.

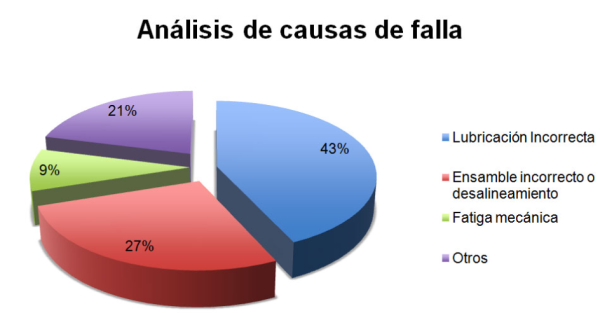

Es posible utilizar información de sus análisis de confiabilidad para soportar esta estimación. Por ejemplo, puede utilizar su análisis de Pareto de las causas de falla más importantes de falla de rodamientos y complementarla con estudios de la industria que apoyarán su propuesta. Concentrando los esfuerzos en la mejora del 20% de las causas que generan el 80% de los problemas, se logran los mejores beneficios. Ver Fig. 2

Fig. 2 Análisis de causas de falla de rodamientos de bombas.

2. Identificar las condiciones a ser cambiadas o mejorarlas

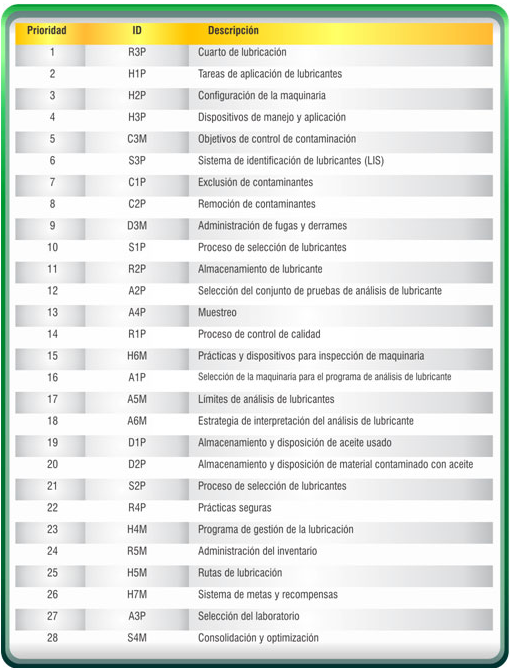

La metodología ASCEND™ incorpora el tablero de mando del proceso de lubricación (LP-BSC) que calcula con base en la importancia del Elemento y su estado de madurez la prioridad de implementación (Priority Implementation Number – PIN), de tal manera que aquellas las mejoras implementadas al proceso de lubricación tengan un efecto importante en el negocio y en el retorno de la inversión. Ver Fig. 3

Fig. 3. Tabla de prioridad de implementación

Una vez definidas las mejoras a realizar y la implementación, es necesario presupuestar las acciones y crear el caso de negocio entre el costo de la implementación y los beneficios esperados.

Una vez demostrado el caso de negocio, se deberán planear las actividades de mejora y definir el entrenamiento y educación requeridos para transformar la cultura organizacional hacia la lubricación de excelencia.

3. Implementar mejoras y medir el avance.

La educación es fundamental en esta etapa. Sin la preparación de las personas para el cambio y sin el conocimiento del por qué de las cosas, es imposible lograr un cambio sostenido en el tiempo. Las mejoras deben ser acompañadas de métodos, entrenamiento y procedimientos que aseguren que los cambios serán implementados y seguidos por todos en la organización. Los estándares de gestión de activos requieren de la definición de políticas que establezcan la manera en que las cosas deben hacerse en la organización sin importar quién sea el responsable en el momento.

Se requiere visualizar e proyecto como un todo y evitar caer en errores que pueden dejar la iniciativa incompleta. Para ello se requiere que haya un líder involucrado por completo y que tenga la iniciativa y responsabilidad de concluir la implementación sin tratar de hacer recortes o ahorrar tiempo o dinero mediante atajos. La planeación y programación del proceso de mejora es fundamental.

La medición del desempeño y la auditoría de avance son elementos que permiten que la estrategia pueda ser controlada y que los beneficios sean medidos y publicados para compararlos con los presupuestados. La generación y seguimiento de los indicadores primarios y secundarios acompañado de la metodología Ascend™ permiten visualizar el cumplimiento de las metas, el avance del programa y el logro de resultados. Ver Fig. 4

Fig. 4 ASCEND™ mostrando el avance de implementación.

Los cambios duraderos requieren de trabajo arduo. Roma no se construyó en un día, así que ponga manos a la obra de inmediato antes de que las fallas recurrentes le quiten la tranquilidad. Hay enormes oportunidades en la implementación de LER, así que mientras más pronto comience, mejores serán los resultados.

Caso de estudio: Nippon Steel

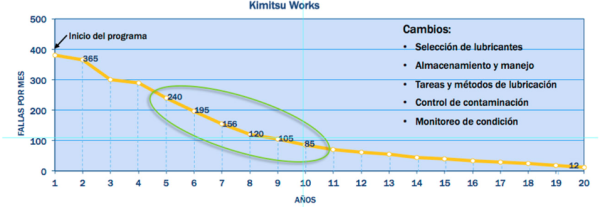

Nippon Steel, quien recibió el premio de excelencia en TPM, fue el foco de atención de un caso ampliamente publicado en el que se mostraron los beneficios de la excelencia en lubricación. Nippon Steel implementó la estrategia de lubricación de excelencia para lograr el ORS y consiguió extraordinarios beneficios en el transcurso de los años en un área de la planta. Para poner un ejemplo, las fallas en rodamientos cayeron de 400 por mes a solamente 12. En términos de mantenimiento este ahorro es importante, pero si lo colocamos desde la óptica del negocio, la producción y la confiabilidad ganada, el número es aún más impresionante. Ver Fig. 5C

Fig. 5 Beneficios de la implementación de LER en Nippon Steel.

Ref: The business case for Lubrication Excellence – Jim Fitch – Machinery Lubrication magazine – Noria.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.