La parte más difícil para arrancar un programa de confiabilidad es liberar tiempo de trabajo para dedicarlo a tareas proactivas. El departamento de mantenimiento de Leperino Foods pasó la mayor parte de su tiempo reparando equipos descompuestos. Los técnicos estaban tan ocupados que no tenían tiempo de pensar en cómo resolver proactivamente sus problemas. Faltaba organización. Mucho tiempo se perdía en buscar manuales del fabricante de equipo original (OEM, por sus siglas en inglés), en localizar partes y equipo para resolver problemas.

Poco a poco, la idea de trabajar de manera inteligente y no trabajar más duro fue introducida. Por ejemplo, en lugar de buscar manuales del OEM en cajones desorganizados en el almacén de refacciones, se escanearon partes y otros artículos para poder buscarlos electrónicamente. Los técnicos trabajaban en sus técnicas de solución de problemas para acortar el tiempo de las reparaciones y minimizar los errores que venían cometiendo.

Se alentó la idea de preguntarse por qué. ¿Por qué teníamos tantas fallas en motores y variadores de velocidad? ¿Por qué fallan las cajas reductoras? ¿Por qué hay una cantidad excesiva de grasa en los devanados de casi todos los motores inspeccionados después de la falla? Los técnicos estaban acostumbrados a remover el motor, poner una etiqueta de reparación y enviarlo al almacén de refacciones para que de ahí lo llevaran a reparación, enseguida continuaban con otro activo.

Sigue siendo un proceso de aprendizaje. Se usó una cantidad considerable de tiempo para demostrar cómo una mentalidad proactiva puede hacer la diferencia. A través de la experiencia, se aprendió que la mayoría de los problemas, desde los sencillos hasta los complejos, pueden ser reducidos a una tarea muy básica. Por ejemplo, un rodamiento puede estar engrasado en exceso o faltarle lubricante. También puede ser que se usó un lubricante equivocado para una aplicación errónea.

Empiece con los peores actores

Los peores actores tenían que ser atacados en la planta. Utilizando un sistema computarizado de gestión de mantenimiento (CMMS, por sus siglas en inglés), se localizaron las ubicaciones funcionales que parecían tener los problemas más grandes y se identificaron los modos de falla más dañinos.

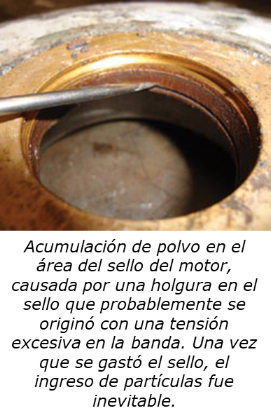

El caso de estudio de la planta de Allendale, Michigan, involucró un sistema secador de polvo de proteína. La planta experimentaba fallas prematuras en rodamientos en los seis extractores de los secadores y, con suerte, conseguía un año de servicio en los rodamientos de carga y del motor. Después de un análisis de fallas, se registró una acción y muchos problemas comenzaron a ser atacados, por ejemplo, investigar y observar la instalación, lubricación, carga y prácticas de mantenimiento de precisión. Algunos de los problemas que se descubrieron incluyen instalación incorrecta, engrasado en exceso, tensión inapropiada en las bandas y desalineamiento de las poleas.

Durante la instalación, se determinó que los rodamientos no estaban espaciados adecuadamente sobre el eje. La cantidad inicial de grasa aplicada era excesiva. Todo era “apurado, con prisa”, así que las bandas nunca se ajustaban a la tensión necesaria ni se alineaban las poleas. De hecho, las correas trapezoidales (V-Belt) se reemplazaron hace un par de años, de modo que los calibradores de tensión adecuados ni siquiera estaban en la planta.

Se trajo un ingeniero de aplicaciones con mucha experiencia para que analizara el problema junto con otras áreas que tuvieran problemas de aplicación de lubricantes. Pronto nos dimos cuenta de que todos los técnicos, y también el personal de gestión, creían que más grasa era mejor. También caímos en la trampa de querer usar una misma grasa para todas las aplicaciones.

Se desarrollaron procedimientos de operación estandarizados para la instalación de los rodamientos, tensión de las bandas y alineamiento láser. Actualmente, los técnicos están siendo entrenados en cómo hacer estas funciones de manera correcta y eficiente. Han llegado a entender que hacer algo lo más simple posible ayuda con la implementación permanente de la nueva metodología.

Lubricación de precisión y análisis de aceite

La planta sigue ajustando sus prácticas de lubricación. Ha sido la parte más complicada de la transformación. Se han desarrollado métodos para alertar al personal cuando existe riesgo de engrasar excesivamente un rodamiento, pero se sigue trabajando en los detalles para conseguir la aplicación de la cantidad correcta de grasa en los intervalos adecuados.

Otro gran paso en Allendale fue implementar un programa de monitoreo de condición. En el pasado, la planta tuvo poco éxito con herramientas predictivas como vibraciones o termografía infrarroja y análisis de aceite tercerizados. Aunque fue un gran primer paso, estuvo limitado por diferentes razones. El acuerdo para la toma de imágenes infrarrojas se restringió a dos veces al año. Los técnicos tenían que hacer reparaciones, unos tenían más éxito que otros. La efectividad de las reparaciones no se podía saber sino hasta dentro de seis meses. Se tuvieron problemas eléctricos como resultado directo de estas oportunidades perdidas.

Dos motores de 100 HP y tres variadores de velocidad AC fallaron en un año. Los modos de falla eran eléctricos y podrían haberse evitado si las rutas de termografía se hubiesen diseñado para esas áreas. Las rutas de vibraciones se basaron en mediciones de la raíz cuadrada media (RMS, por sus siglas en inglés), lo que simplemente indica la vibración total del sistema. Si la vibración del sistema incrementaba, el técnico generaba una orden de trabajo para investigar.

Aunque el programa de análisis de aceite funcionaba bien, rara vez alguien le prestaba atención. Se tomaban y enviaban muestras al laboratorio, pero en la planta pocas veces se realizaban acciones derivadas de los resultados. Los reportes indicaban contaminación y desgaste de engranajes, incluso sugerencias para “reemplazar el aceite” e “investigar el desgaste de los engranes”. Desafortunadamente la mayoría de las acciones recomendadas no se ejecutaban. Si el planeador tenía tiempo, ocasionalmente revisaría los problemas y levantaría órdenes de trabajo, pero no había consistencia.

Uso razonable del monitoreo de condición

El primer paso para corregir esto fue reducir la cantidad de equipo que se monitoreaba. Antes, todo se monitoreaba, incluidas las cajas reductoras de $100 USD, que ni siquiera pararían el proceso. El CMMS tenía un indicador ABC con una descripción del costo de la falla. Cualquier activo clasificado entre seis y nueve era considerado una pieza crítica. Desde luego, esto cambiaría con el tiempo, pero era un buen punto para arrancar.

Se crearon hojas de especificaciones y se determinaron modos de falla críticos para el equipo que se monitorearía. Una cantidad importante de máquinas que se evaluarían tenían redundancias. Sin embargo, el hecho de que un equipo estuviera para reemplazar a otro no significaba que no pudiera ser considerado crítico. Muchos de estos conjuntos no fueron rotados ni mantenidos adecuadamente.

Una vez que se tuvo la logística, es decir, se determinaron rutas, se crearon órdenes de trabajo para mantenimiento predictivo y se instalaron almohadillas de vibraciones en las máquinas, se inició el programa de entrenamiento. El presupuesto incluía certificaciones en termografía y análisis de vibraciones, así como la certificación como técnico en lubricación de maquinaria nivel I a través del ICML (International Council for Machinery Lubrication).

El foco del programa de monitoreo de condición fue desarrollar el programa de análisis de vibraciones. Al principio, nadie en la planta sabía cómo analizar nada. Se investigó el equipo de pruebas y se compró un equipo para vibraciones que podía diagnosticar la mayoría de los problemas de la planta si un análisis interno. El equipo también proporcionaba espectros de vibraciones y formas de onda en el tiempo.

Dos factores impidieron el éxito de este programa. El primero fue la falta de repetibilidad en la adquisición de datos. El segundo fue no tener un conocimiento sólido sobre el funcionamiento del equipo en los procesos. Se dispuso personal para adquirir este conocimiento. Pasaron mucho tiempo aprendiendo cómo recolectar los datos y entendiendo que las almohadillas de vibraciones trabajaban mejor. La instalación de almohadillas de latón en los puntos de montaje permitió la repetibilidad en la recolección de datos. Se atornilló el acelerómetro a la máquina para permitir que se midiera siempre en el mismo lugar. También se desarrollaron técnicas para poner los sistemas en modo manual durante las pruebas para controlar la carga. No siempre era perfecto ni se podían poner todos los sistemas en modo manual cuando se quisiera, en cuyo caso la orden de trabajo se reprogramaba para una fecha futura.

Inicialmente la planta se adhirió al diagnóstico desde el equipo de prueba hasta que se notó que algunos diagnósticos no eran exactos. Para continuar con el progreso del programa, la decisión fue desarrollar la habilidad de analizar espectros. El entrenamiento para la certificación comenzó enseguida. Fue un gran paso. Mientras que el personal estaba acostumbrado a la idea de usar el equipo de pruebas para monitorear las fallas de las máquinas, no veían cuán importante sería descartar algunas reparaciones. Desde entonces han usado exitosamente los equipos para identificar ruido y en particular atributos del sistema, como por ejemplo rotores con excentricidad.

Con frecuencia, se generaban órdenes de trabajo para reparar un reductor o un motor, pero se descubrió que no era el problema. En un ejemplo reciente, la orden de trabajo decía “hay una vibración intensa y ruido que parecen venir del reductor primario”. Este no estaba en la lista de equipos críticos, de forma que ni siquiera era monitorizado de forma regular. Los reductores son caros de reemplazar y además se requeriría mucha mano de obra para la reparación. Se hizo una prueba de vibraciones. Después del análisis, se determinó que había armónicos de hasta décimo orden en la velocidad del motor. Se pidió al técnico que lo bloqueara, quitara la banda y probara el motor. El motor resultó ser la causa. Tenía la carcasa exterior suelta y fuera de tolerancias. Se instaló un motor nuevo y todo el sistema fue probado nuevamente. Las nuevas pruebas no revelaron más problemas.

Implementación de termografía infrarroja

Antes de desarrollar el programa de infrarrojo, la planta subcontrató esta función. Conforme se construía el programa y se compraba el equipo, se notó, inicialmente, que muchas de las reparaciones previas seguían presentando los mismos puntos calientes. Se requirieron muchos pasos para conseguir que el programa quedara establecido y funcionando. La recolección de imágenes se simplificó mediante el uso de plantillas para la cámara. Ahora, siempre que se debe hacer el levantamiento de un área, las plantillas de esa área pueden descargarse. Antes, se requerían dos técnicos predictivos para hacer un levantamiento, uno para operar la cámara y otro para abrir y cerrar los controles del motor. El análisis se hacía hasta que se descargaban las imágenes en los archivos correspondientes.

Los límites de la ruta original de infrarrojo se extendieron para incluir los paneles del techo y algunos subpaneles de equipo crítico que no fueron inspeccionados inicialmente. Adicionalmente, se desarrolló un procedimiento estándar de operación para generar órdenes de trabajo para cualquier deficiencia encontrada. Esto incluye un escaneo infrarrojo de seguimiento para asegurar que la anormalidad se haya corregido.

Aunque se han agregado rutas de infrarrojo y vibraciones, la planta también está en proceso de reevaluar su mantenimiento preventivo para eliminar tareas que serían cubiertas por la tecnología infrarroja, vibraciones, análisis de aceite o análisis de motores.

Recientemente se compró un equipo para pruebas de motores fuera de línea. Esto proporciona la capacidad de encontrar fallas en los devanados o devanados aterrizados. También puede usarse para detectar barras rotas en el rotor y excentricidades. El aparato puede medir impedancia, ángulo de fase, respuesta de corriente a frecuencia, etc.

Durante los últimos dos años, las órdenes de emergencia de la planta han disminuido cada año, mientras que las órdenes de mantenimiento no planeadas apenas se han incrementado. De cualquier modo, el costo de las órdenes de trabajo no programadas involucrará solo mantenimiento y reparaciones; no habrá tiempo de paro. Desde luego, el programa de mantenimiento preventivo de la planta seguirá siendo ajustado. Después de todo, la mentalidad proactiva nunca se detiene.

David Kinter Jr. Leprino Foods.Traducido por Rogelio Peña Gallo, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe