Este artículo se enfoca en el conteo de partículas y estándares relacionados. Considerada por muchos como la prueba más importante del análisis de aceite usado, ya sea que se esté llevando a cabo el conteo de partículas en sitio, o esté apoyándose en un laboratorio comercial, no cabe duda de que se puede determinar una serie de problemas rápida y fácilmente mediante el monitoreo de la cantidad y distribución de tamaño de las partículas en una muestra de aceite.

La importancia del aceite limpio no puede ser subestimada. Los datos del conteo de partículas son parte importante de cualquier programa proactivo de monitoreo de condición, desde asegurarse que el desgaste abrasivo de rodamientos sea minimizado, hasta determinar si un fluido hidráulico está lo suficientemente limpio para un funcionamiento confiable.

El conteo de partículas se introdujo en la década de los 70’s como resultado del trabajo pionero en sistemas hidráulicos y uidos de transmisión de potencia, realizado en la Universidad del Estado de Oklahoma, por el Dr. E.C. Fitch, padre de Jim Fitch, fundador y presidente de Noria, y compañeros de trabajo. Sin embargo, ha sido hasta los últimos 10 o 15 años que la industria, resuelta a trabajar más inteligentemente, empezó a darse cuenta de la importancia de la limpieza de los fluidos.

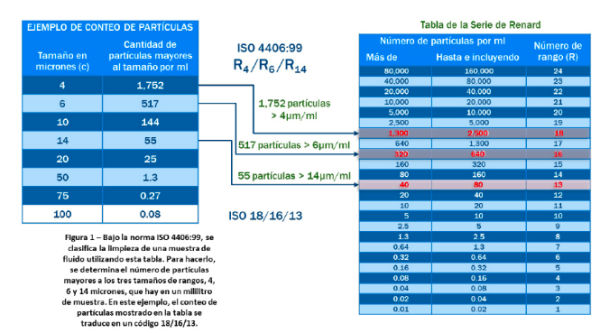

Figura 1 – Tabla de rangos del código ISO 4406

La unidad más común para reportar la limpieza de un fluido es el Sistema del Código ISO. Esta convención se cubre bajo el estándar ISO 4406. En esta norma, se determina el número de partículas en tres diferentes categorías de tamaño: >4μ, >6μ y >14μ, por mililitro de aceite.

*ISO 4406 establece que se debe contar el número de partículas en cada categoría de tamaño con un conteo absoluto convertido a un código ISO, utilizando la tabla de rangos del código ISO que se muestra en la Figura 1. A pesar de que la norma ISO 4406 es la más común, no es el único método por el cual se puede reportar la limpieza de una muestra de aceite; otras normas son la NAS 1638 y MIL-STD 1246C, así como otras normas ya obsoletas, como el sistema SAE de clasificación de limpieza de fluidos. No obstante, independientemente del método de reporte que seleccione, el primer paso es contar el número de partículas en un volumen de fluido.

Se pueden utilizar tres métodos básicos para determinar el número absoluto de partículas en una muestra de aceite. Estos son:

Microscopio óptico (ISO 4407)

El método original para determinar los niveles de limpieza de los fluidos era tomar una porción representativa de la muestra y examinarla bajo un microscopio óptico. En este procedimiento, las partículas se cuentan manualmente y luego se utilizan para determinar el nivel de limpieza de la muestra de fluido. Si bien este método puede parecer anticuado, lento y laborioso, sigue usándose hoy en día y es considerado por muchos como el método de conteo de partículas más confiable y preciso, sin verse afectado por algunas limitantes de métodos más modernos y automatizados.

Conteo de partículas óptico automático (ISO 11500)

Tal vez el método más ampliamente utilizado en la actualidad para determinar la limpieza de un fluido es usando el contador óptico de partículas automático. Existe una gran variedad de instrumentos disponibles en el mercado para contar las partículas de manera óptica; desde unidades portátiles para uso en sitio que cuestan un poco más de USD $15,000, hasta instrumentos de laboratorio grandes y sofisticados que pueden llegar a costar hasta USD $40,000. Incluso hay un contador óptico de partículas en línea que está disponible por menos de USD $1,000. Sin embargo, todos los instrumentos, independientemente de que se trate de una unidad portátil o de un instrumento de laboratorio completo, utilizan uno de dos métodos, ya sea una fuente de luz blanca o un láser, siendo este último el más común hoy en día.

En un instrumento de luz blanca, las partículas pasan a través de la zona de detección y crean una sombra en una fotocelda detectora. La caída de voltaje producida por la fotocelda es directamente proporcional al tamaño de la sombra, y por ende, al tamaño de la partícula que pasa a través de ella.

En un instrumento basado en láser, debido a la naturaleza casi paralela del haz de luz láser, la dispersión de luz del rayo láser es mínima, ya que se mantiene enfocado en el tope del haz de luz hasta que una partícula pasa a través del instrumento. A medida que el láser choca con las partículas, la luz se dispersa e impacta a la fotocelda. Al igual que con el instrumento de luz blanca, el cambio en el voltaje registrado por la fotocelda está directamente relacionado con el tamaño de la partícula. En un instrumento basado en láser, se busca un incremento en la señal contra lo que debería ser un fondo cero (en teoría). En general se considera que los contadores de partículas ópticos con láser son ligeramente más precisos y sensibles que los instrumentos de luz blanca.

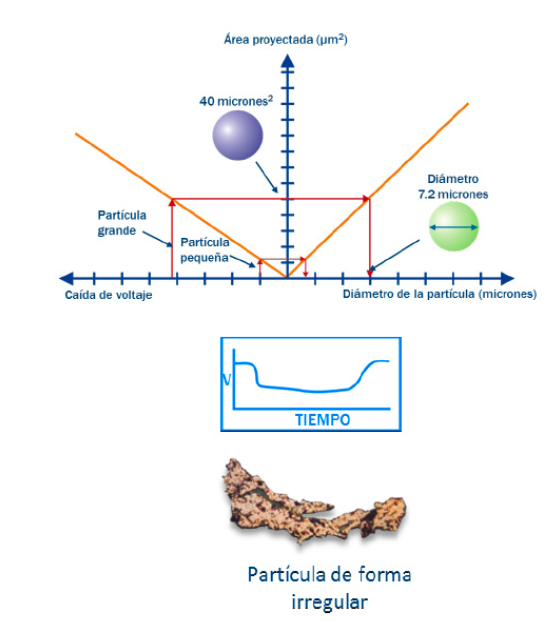

Hay ciertas sutilezas que deben ser consideradas con los contadores ópticos de partículas automáticos. En primer lugar, en su mayoría, las partículas en las muestras de aceite usado no son perfectamente esféricas; lo que puede ocasionar problemas para los contadores ópticos, ya que con el esquema de codificación unidimensional ISO 4406:99, ¿cómo se cuentan las partículas que miden 5 micrones de ancho, pero 40 micrones de largo? Para resolver este problema, los desarrolladores de los contadores ópticos de partículas automáticos han ideado una solución conocida como el “diámetro esférico equivalente” (Figura 2).

Figura 2. El diámetro esférico equivalente se desarrolló para ayudar a solucionar errores de reporte con los contadores ópticos de partículas

Con el método del diámetro esférico equivalente, se cuenta una partícula en el rango de tamaño bajo el cual habría aparecido la sombra u observado el efecto de dispersión, si la partícula hubiese sido una esfera perfecta. Esto permite que se estime la limpieza promedio del fluido y que se pueda llevar la tendencia del código ISO en muestras posteriores.

Otra preocupación es el efecto de los falsos positivos. Por ejemplo, en los contadores ópticos de partículas, tanto las burbujas de aire como el agua emulsificada y libre aparecen como si fueran partículas, aun cuando no lo son. A pesar de que se puede eliminar el efecto del aire y agua utilizando un baño ultrasónico, la desgasificación por vacío para eliminar el aire y la extracción por solvente para disolver el agua libre y emulsificada, es posible que se den otros falsos positivos por la coincidencia de múltiples partículas y por aditivos sólidos o suspendidos. Por esta razón, debe tenerse mucho cuidado y poner especial atención a los detalles del procedimiento al efectuar conteos ópticos de partículas.

Conteo de partículas por bloqueo de poro (BS3406)

El conteo de partículas por bloqueo de poro es un método ampliamente usado para obtener un conteo automático de partículas. En este método, se pasa un volumen de fluido a través de una membrana con un tamaño de poro claramente de nido, comúnmente de 10 micrones. Hay dos tipos de instrumentos que utilizan este método.

Uno de los instrumentos mide la caída de flujo a través de la membrana conforme se va obstruyendo, primero con partículas mayores a 10 micrones y después por partículas más pequeñas conforme las partículas grandes van tapando la membrana, mientras la presión se mantiene constante. El segundo instrumento mide el aumento de presión diferencial a través de la membrana a medida que se tapa con las partículas mientras la tasa de flujo se mantiene constante. Ambos instrumentos están ligados a un algoritmo en un software, lo que convierte la caída de flujo o el incremento de presión en función del tiempo a una tasa de limpieza ISO de acuerdo a ISO 4406:99.

A pesar de que los contadores de partículas de bloqueo de poro no sufren los mismos problemas que los contadores ópticos de partículas respecto a los falsos positivos ocasionados por aire, agua, fluido oscuro, etc., éstos no tienen el mismo rango dinámico que los contadores ópticos de partículas, y dado que la distribución del tamaño de partícula es estimada, dependen de la exactitud del algoritmo para reportar con precisión los códigos ISO de limpieza del fluido de acuerdo con ISO 4406:99. Los contadores de partículas de bloqueo de poro reportan con precisión la concentración total de partículas en el aceite y tienen ventajas en ciertas situaciones, particularmente en fluidos oscuros, como es el caso de aceites de motor a diésel y otros aceites fuertemente contaminados.

¿Por qué el conteo de partículas?

Para muchos de los que están planeando crear su propio programa de análisis de aceite en sitio, la primera pregunta que viene a su mente es “¿Qué instrumento debo comprar primero?” Si bien hay una gran cantidad de buenos instrumentos en sitio disponibles en el mercado del análisis de aceite, no cabe duda de que la habilidad para cuantificar la limpieza de un aceite utilizando el conteo de partículas es la herramienta más valiosa para cualquier programa de mantenimiento proactivo.

Por lo tanto, ya sea que usted esté buscando señales tempranas de desgaste de rodamientos, garantizar que un fluido hidráulico esté en buenas condiciones de servicio o evaluar el desempeño en campo de un filtro, el conteo de partículas ofrece una gran cantidad de información por muy poco dinero.

Los contadores de partículas ofrecen una gran variedad de usos y beneficios

- Verifican el desempeño de los filtros

- Permiten análisis de aceite “por condición” en laboratorio

- Confirman el mantenimiento correctivo

- Verifican la condición de bombas

- Identifican condiciones de excesiva fuga de gases de combustión (blowby) en motores

- Verifican la limpieza de lubricantes almacenados

- Identifican cambios en la contaminación atmosférica

- Confirman la necesidad de lavado de sistemas

- Identifican reparaciones fallidas en la maquinaria

- Solucionan y aíslan problemas

- Identifican la necesidad de análisis ferrográfico

- Determinan el tiempo de uso de un carro de filtración

- Determinan el punto óptimo para el cambio de un filtro

- Identifican defectos en filtros nuevos

- Verifican el desempeño de centrífugas

- Detectan elevado desgaste corrosivo

- Monitorean la falla de una máquina

- Identifican condiciones de desgaste abrasivo

- Verifican la condición de rodamientos

- Confirman que se consigan los objetivos de limpieza

- Verifican la condición de respiradores

- Identifican el desempeño del sello limpiador durante arranques en frío

- Verifican la efectividad de la selección de filtros

- Identifican el desgaste anormal de engranajes

- Identifican el uso de contenedores de relleno sucios

- Verifican el desempeño del sello de exclusión del eje

- Reconocen la condición de filtro en derivación

- Determinan la limpieza del aceite nuevo

- Identifican condiciones de cavitación

- Identifican problemas de falla de película de aceite

Consejos para garantizar un conteo de partículas preciso

- Asegúrese de que la muestra se tome de la ubicación correcta utilizando el procedimiento de muestreo correcto. Tome las medidas necesarias para minimizar la contaminación de la muestra durante su recolección y asegúrese de dejar suficiente espacio libre en el interior de la botella para facilitar la agitación.

- Asegúrese que la botella de muestra sea al menos 2 rangos ISO más limpia que los objetivos de limpieza del fluido a muestrear

- Diluya los fluidos viscosos y las muestras altamente contaminadas utilizando queroseno grado reactivo pre- filtrado antes de efectuar el conteo de partículas (recuerde re-calcular las concentraciones originales del conteo de partículas utilizando el factor de dilución apropiado). Filtre el diluyente si no está seguro de su nivel de limpieza.

- Verifique la presencia de agua libre y emulsificada utilizando la prueba de crepitación u otro método de detección de humedad. Si hay agua presente, puede ser eliminada por vacío o mezclando el aceite 50:50 con una solución compuesta por tres partes de tolueno y una parte de alcohol isopropílico.

- Si han transcurrido más de unos pocos minutos entre el muestreo y la prueba, vuelva a suspender las partículas agitando la muestra en un agitador de pinturas durante cinco minutos (un poco más tiempo en fluidos más viscosos).

- Asegúrese de anular los efectos causados por las burbujas de aire usando un baño ultrasónico y/o una desgasificación por vacío (preferentemente ambos), comenzando con el baño ultrasónico (contadores ópticos de partículas).

- No deje su contador de partículas en sitio inactivo en el estante y aproveche al máximo este valioso activo todos los días.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.