Mucho se ha dicho sobre la contaminación por partículas y su efecto sobre la longevidad de los componentes. Es bien sabido que una mejora en la contaminación con partículas por un Código de limpieza ISO puede resultar en un aumento del 10 al 30 por ciento en la vida útil de los componentes sensibles a la contaminación, como válvulas hidráulicas, bombas, cojinetes y rodamientos.

La industria gasta millones de dólares cada año en tecnología de filtración mejorada en un intento de reducir la contaminación por partículas, y algunas de las compañías más avanzadas reducen las tasas de falla hasta en un 90 por ciento simplemente controlando la limpieza de los fluidos. Sin embargo, en algunas industrias y entornos, el agua es un contaminante mucho más insidioso que las partículas sólidas, y a menudo se pasa por alto como la causa principal de falla de los componentes.

El agua y los estados de convivencia con el aceite

El agua puede existir en el aceite en tres estados o fases. El primer estado, conocido como agua disuelta, se caracteriza por moléculas de agua individuales dispersas por todo el aceite. El agua disuelta en un aceite lubricante es comparable a la humedad del aire en un día húmedo; sabemos que el agua está allí, pero debido a que se dispersa molécula por molécula, es demasiado pequeña para verla.

Por esta razón, un aceite puede contener una concentración significativa de agua disuelta sin indicación visible de su presencia. La mayoría de los aceites industriales, como los fluidos hidráulicos, los aceites de turbinas, etc., pueden contener desde 200 hasta 600 ppm de agua (0.02 a 0.06 por ciento) en estado disuelto, dependiendo de la temperatura y la edad del aceite; los aceites envejecidos son capaces de retener de tres a cuatro veces más agua en estado disuelto que el aceite nuevo.

Una vez que la cantidad de agua ha excedido el nivel máximo para que permanezca disuelto, el aceite se satura. En este punto, el agua se suspende en el aceite en gotas microscópicas conocidas como una emulsión. Esto es similar a la formación de niebla en un día fresco de primavera. En este caso, la cantidad de humedad en el aire excede el punto de saturación, lo que resulta en una suspensión de pequeñas gotas de humedad o niebla. En un aceite lubricante, esta “niebla” a menudo se conoce como neblina y se dice que el aceite se torna opaco o turbio.

La adición de más agua a una mezcla emulsionada de aceite/agua conducirá a una separación de las dos fases produciendo una capa de agua libre así como también aceite libre o emulsionado. Esto es como la lluvia que cae cuando la cantidad de humedad en el aire se vuelve excesiva. Para aceites minerales y sintéticos PAO cuya gravedad específica es menor a 1.0, esta capa de agua libre se encuentra en el fondo de tanques y sumideros.

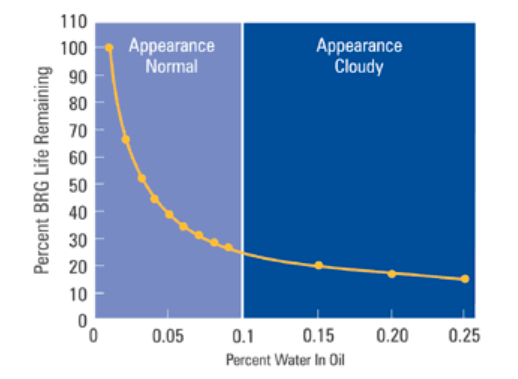

Figura 1. Efectos del agua en la vida del rodamiento

Los efectos de la contaminación con agua

En un sistema de lubricación, las dos fases más dañinas son el agua libre y emulsionada. En los cojinetes, por ejemplo, la incompresibilidad del agua en relación con el aceite puede provocar una pérdida de la película de aceite hidrodinámica que a su vez conduce a un desgaste excesivo. Tan poco como uno por ciento de agua en aceite puede reducir la esperanza de vida de un cojinete hasta en un 90 por ciento.

Para los rodamientos de elementos rodantes, la situación es aún peor. El agua no solo destruirá la resistencia de la película de aceite, sino que tanto el agua libre como la emulsionada bajo las temperaturas extremas y las presiones generadas en la zona de carga de un rodamiento de elementos rodantes pueden provocar una vaporización instantánea y causar desgaste erosivo.

Bajo ciertas condiciones, las moléculas de agua se pueden descomponer en sus átomos constituyentes de oxígeno e hidrógeno como resultado de las altas presiones generadas en la zona de carga de un elemento rodante. Debido a su tamaño relativamente pequeño, los iones de hidrógeno producidos por este proceso pueden absorberse en la superficie de la pista de rodadura del rodamiento, lo que resulta en un fenómeno conocido como fragilización por hidrógeno.

La fragilización por hidrógeno es causada por un cambio en la subsuperficie de la metalurgia de la pista. Este cambio hace que el material del rodamiento se vuelva débil o quebradizo y propenso a agrietarse debajo de la superficie de la pista de rodadura. Cuando estas grietas subsuperficiales se extienden a la superficie, el resultado puede provocar picaduras y astillado.

Debido a que los efectos del agua libre y emulsionada son más dañinos en comparación con el agua disuelta, una regla general es garantizar que los niveles de humedad permanezcan muy por debajo del punto de saturación. Para la mayoría de los aceites en servicio, esto significa de 100 a 300 ppm o menos, dependiendo del tipo de aceite y la temperatura.

Sin embargo, incluso en estos niveles, todavía puede ocurrir una cantidad significativa de daño. En términos generales, no existe poca agua y se deben hacer todos los esfuerzos razonables para mantener la contaminación con agua lo más baja posible.

Los efectos del agua en un lubricante

El agua no solo tiene un efecto perjudicial directo en los componentes de la máquina, sino que también juega un papel directo en la tasa de degradación de los aceites lubricantes. La presencia de agua en un aceite lubricante puede hacer que el progreso de la oxidación se multiplique por diez, lo que resulta en un envejecimiento prematuro del aceite, particularmente en presencia de metales catalíticos como el cobre, el plomo y el estaño.

Además, se sabe que ciertos tipos de aceites sintéticos, como los ésteres fosfatados y los ésteres de ácido dibásico, reaccionan con el agua, lo que resulta en la destrucción de la base lubricante y la formación de ácidos.

No solo el aceite base puede verse afectado por la contaminación con humedad. Ciertos aditivos, como los aditivos sulfurosos tipo AW y EP y los antioxidantes fenólicos se hidrolizan fácilmente con agua, lo que resulta en la mortalidad de los aditivos y en la formación de subproductos ácidos.

Estos subproductos ácidos pueden causar un desgaste corrosivo, particularmente en componentes que contienen metales blandos, como el Babbitt, que se utiliza con cojinetes de fricción y componentes de bronce y latón. Otros aditivos tales como agentes demulsificantes, dispersantes, detergentes e inhibidores de herrumbre pueden eliminarse por exceso de humedad. Esto da como resultado la acumulación de lodos y sedimentos, el taponamiento del filtro y una pobre demulsibilidad del aceite/agua.

Medición de agua

Para controlar los niveles de humedad, uno debe ser capaz de detectar su presencia. Hay cinco métodos de prueba básicos utilizados para determinar el contenido de agua en un aceite lubricante. Estos métodos van desde un aparato simple hasta una prueba química más compleja o una prueba de porcentaje de saturación en ligeramente más cara, ideal para fines de detección in situ. También puede incluir tecnología más avanzada que se usa típicamente en laboratorios para la determinación precisa del nivel de agua en ppm.

La más básica es la prueba de crepitación. En esta prueba, se mantiene una plancha caliente a 130 ° C (320 ° F) y se coloca una pequeña gota de aceite en el centro. Cualquier humedad presente en el aceite se refleja en la cantidad de burbujas observadas a medida que el agua se evapora. Dependiendo del lubricante, relativamente pocas burbujas pequeñas indican aproximadamente 500 a 1,000 ppm (0.05 a 0.1 por ciento) de agua.

Significativamente, más burbujas de un tamaño mayor pueden indicar alrededor de 1,000 a 2,000 ppm de agua, mientras que un crujido audible indica niveles de humedad superiores a 2,000 ppm. La prueba de crepitación es sensible solo al agua libre y emulsionada.

Otra prueba simple en sitio es el uso de una celda de presión donde la muestra se prepara con un reactivo químico (hidruro de calcio) y se coloca en un recipiente y se agita vigorosamente. Se controla un cambio de presión dentro de la celda para determinar si hay agua libre.

El costo de este tipo de equipos es relativamente bajo, aunque los costos de funcionamiento deben considerarse con respecto a los reactivos, así como a los problemas de salud y seguridad de estos reactivos. Algunos proveedores son Kittiwake, Koehler y Dexsil.

Un tercer tipo de prueba de detección de agua en sitio es el uso de un sensor de humedad relativa. El sensor utiliza una rejilla de capacitancia de película delgada que puede determinar la cantidad de humedad que penetra a través de la película. Ya sea que se use en aire o aceite, la tecnología es la misma y la salida de datos normalmente está en un valor de porcentaje de humedad relativa (HR).

Como se discutió anteriormente, el porcentaje de HR es una indicación de si el aceite ha alcanzado el punto de saturación, aunque, como en la atmósfera, cuanto menor es la temperatura, menor es el punto de saturación en términos de concentración de agua. Si bien es matemáticamente posible obtener un valor de ppm del porcentaje de HR contra la curva de saturación del aceite a una temperatura conocida, la idea detrás de este tipo de sensor es proporcionar una alerta temprana proactiva de problemas inminentes, así como proporcionar una capacidad de detección antes de enviar una muestra a un laboratorio comercial.

La ventaja de este método es su costo de funcionamiento relativamente bajo y que puede montarse permanentemente en equipos críticos de la planta para proporcionar monitoreo en tiempo real. Los proveedores incluyen Pall Corporation y Rockwell Automation – Entek.

Además de los métodos de detección en sitio, otro método comúnmente utilizado para detectar agua es la espectroscopía infrarroja por transformadas de Fourier (FTIR, por sus siglas en inglés). Esta prueba es sensible al agua libre, emulsionada y disuelta, sin embargo, está limitada en precisión a un límite inferior de detección de aproximadamente 1,000 ppm.

Es adecuada para algunas aplicaciones, pero insu ciente para aplicaciones industriales típicas. Los laboratorios comerciales que usan este método a menudo informan que hay menos de 0.1 por ciento de volumen de agua presente en la muestra. Los proveedores incluyen Bio-Rad, MIDAC, Nicolet y Thermolube.

El método más preciso para determinar la cantidad de agua libre, emulsionada y disuelta en un aceite lubricante es la prueba de humedad de Karl Fischer. Cuando se usa correctamente, la prueba de Karl Fischer es capaz de cuanti car niveles de agua tan bajos como 10 ppm o 0.001 por ciento y debe ser el método de elección cuando se necesitan concentraciones de agua más exactas. Se debe tener cuidado al usar la prueba de humedad Karl Fischer para evitar los efectos de interferencia causados por los aditivos sulfurosos EP y AW. Los proveedores incluyen Mettler y Metrohm.

Cualquiera que sea el método utilizado para determinar los niveles de agua, una cosa es segura: el agua es una de las principales causas de falla del lubricante, falla de los componentes y poca con abilidad de la máquina. Como todos los contaminantes, es importante no solo reconocer su presencia, sino también tomar medidas para controlar o eliminar la fuente de entrada de agua. Si es posible, los niveles de agua en toda la maquinaria deben mantenerse por debajo del límite de saturación, haciendo todo lo posible para mantener los niveles de humedad lo más bajos posible.

Ya sea que elija instalar respiradores desecantes, mejorar los sellos, usar una centrífuga o una gran unidad de deshidratación al vacío, la reducción del nivel de agua en todo tipo de maquinaria puede prolongar drásticamente la vida útil del lubricante y la máquina.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.