Si alguna vez ha trabajado en una planta papelera o sus alrededores, es posible que esté familiarizado con el vapor, el olor, la pulpa y el agua que parecen estar por todas partes. Como puede imaginar, el control de la contaminación es extremadamente importante para la confiabilidad de la maquinaria. Por lo tanto, centrarse en la confiabilidad y el control de la contaminación tendrá un impacto directo en la producción. Y si no lo sabía, la gente en el piso de planta realmente está interesada en esas cosas de producción.

Entonces, ¿qué podemos hacer para asegurarnos de obtener la mayor cantidad posible de esa codiciada producción? Primero, debemos entender qué está entrando en nuestras máquinas y qué efecto causa.

Comprender las fuentes de contaminación

En los bulliciosos pasillos de una fábrica de papel, los contaminantes acechan en cada esquina, listos para causar estragos en nuestros lubricantes y máquinas. Desde el polvo en suspensión hasta la infiltración de humedad, estos saboteadores silenciosos pueden significar problemas para la vida en servicio y eficiencia de nuestra maquinaria. Con buen ojo y planificación estratégica, podemos identificar a estos alborotadores e implementar medidas para mantenerlos a raya. Entonces, centrémonos en algunos de los contaminantes más comunes a los que nos enfrentamos en la producción de papel.

Estrategias de manejo de la humedad

La humedad es parte del proceso, por lo que no podemos eliminarla del ambiente de trabajo, pero podemos hacer todo lo posible para evitar que entre en contacto con el interior de nuestra máquina. Tanto los depósitos de las cajas de engranajes y sistemas hidráulicos como los rodamientos y cojinetes son muy susceptibles a sufrir daños debido a la humedad. El agua ingresa a estos lugares y comienza a corroer al componente, degradar los lubricantes, sacrificar la película lubricante e incluso puede provocar el crecimiento de bacterias dentro de nuestra máquina. Para los reservorios, mitigar la entrada de agua no tiene por qué ser realmente difícil. Tenemos que observar cómo entra el agua allí, cómo medir cuando hay agua y cómo la sacamos. Guardaré la última parte de eso y la retomaré un poco más tarde.

¿Cómo la mantenemos fuera? Todos estos reservorios necesitan respirar de una forma u otra. Los fabricantes de equipos originales (OEM, por sus siglas en inglés) nos brindan estos maravillosos respiradores y tapones de llenado que no hacen nada. ¿Qué tal si analizamos las necesidades de la maquinaria y el entorno en el que se encuentra y hacemos algo al respecto? Esos respiradores que los OEM colocan allí, ¿por qué no reemplazarlos con algo que realmente funcione? ¿Cómo sabemos qué funcionará?

Para empezar, veamos cuánto necesita respirar el componente de nuestra maquinaria.

Innovaciones en la respiración de las máquinas

Si la máquina necesita respirar mucho, probablemente buscaré respiradores desecantes. Estos funcionan muy bien. Están probados y realmente funcionan. Sin embargo, tienen algunos inconvenientes. Son consumibles y deben inspeccionarse periódicamente para garantizar que aún puedan respirar, y debemos asegurarnos de cambiarlos tan pronto como, o justo antes, se agote el desecante. Ahora bien, hay algunos respiradores mejor equipados que otros, como algunos que tienen válvulas de retención (de esta manera, el aire que viaja a través del respiradero sólo se seca y limpia cuando ingresa al depósito). Otros pueden estar equipados con tapas contra lavado, lo cual es fantástico para cualquier máquina dentro de un área de lavado o donde a menudo hay cerca rociado de agua. ¡Algunos podrían estar equipados con ambas características!

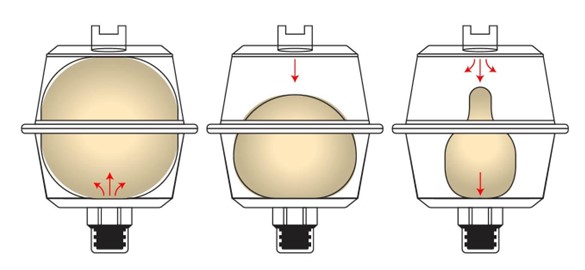

¿Pero qué pasa si tengo una pequeña bomba o caja de engranajes, se preguntará? Bueno, esas máquinas normalmente no requieren respirar una gran cantidad de aire para funcionar correctamente. Entonces, ¿por qué no les ponemos algo que pueda durar más? Las cámaras de expansión son en este caso una excelente alternativa a los respiradores desecantes. Son un artilugio sencillo (esencialmente dos tazas juntas una contra la otra y un diafragma entre ellas). El diafragma sube (se infla) cuando la pequeña bomba o caja de engranajes necesita exhalar. Cuando necesita inhalar, el diafragma baja (se desinfla). Convierta a ese pequeño componente de la maquinaria en un sistema cerrado, manteniendo la humedad y la suciedad fuera. Aunque estas cámaras de expansión son geniales, también necesitan ser inspeccionadas. Ese diafragma puede romperse con el tiempo. Aquí es, una vez más, donde sugiero buscar componentes de calidad. Busque cámaras de expansión con indicador incorporado de ruptura del diafragma.

Mejora de los sistemas hidráulicos

Las conexiones rápidas son otra excelente manera de evitar que la humedad y la suciedad entren en su máquina. Estos dispositivos versátiles son el eje de una gestión eficiente de la lubricación. Al habilitar un sistema constantemente cerrado, ayuda a ofrecer una ejecución perfecta de las tareas de mantenimiento y el empleo de conexiones rápidas agiliza también los procesos operativos. Su diseño intuitivo minimiza el riesgo de contaminación durante la transferencia de lubricante, asegurando que los aceites mantengan su condición óptima.

Sé que todos hemos visto y usado conexiones rápidas hidráulicas en algún momento, pero para llevar su juego al siguiente nivel, recomiendo cambiar a conexiones rápidas codificadas por colores. Esto hace evidente un error cuando se trata de poner lubricante incorrecto en un componente. Ayuda a eliminar las conjeturas y garantiza que nadie contamine accidentalmente los aceites. Esto puede ser especialmente útil si los productos de papel que se fabrican requieren lubricantes de grado alimentario en algunas de las aplicaciones.

Monitoreo de contaminación en tiempo real

Ahora, ¿cómo podemos saber cuándo los contaminantes han pasado mis otras medidas de seguridad? Por supuesto, existen pruebas de laboratorio y de campo, pero debemos saber lo antes posible cuando hay algo malo que intenta hacer cosas malas dentro de nuestra máquina. Soy un gran admirador de las mirillas 3D para sustituir a una mirilla 2D o un tapón de nivel. Los visores de nivel tipo ojo de buey 3D brindan información invaluable sobre la condición y la contaminación del lubricante. Estos productos simples permiten a los profesionales de mantenimiento tomar decisiones informadas con confianza al evaluar visualmente la claridad, turbidez e incluso la “apariencia lechosa” del lubricante. Una buena mirilla de nivel tipo columna será mi elemento preferido si tengo un depósito más grande que necesita una indicación buena y clara del nivel y la condición del lubricante. Estas mirillas no mostrarán muy bien algunas cosas, como la espuma en un depósito (a menos que sea realmente mala), pero son invaluables para cualquier depósito cuyo nivel de aceite cambie mientras está en uso.

¿No sería bueno ver agua en un sistema antes de tener una emulsión? Incluso podría resultar útil tener algo como un pequeño tazón acoplado al fondo de un reservorio o tanque que pudiera mostrar agua libre e incluso sedimentos, como metales de desgaste. Bueno, ¡tengo noticias para usted! Ya existen visores de agua y sedimentos del fondo (BS&W, por sus siglas en inglés) y son fantásticos. Cuando se colocan en el punto más bajo de los reservorios de la maquinaria, estos sencillos recipientes desempeñan un rol crucial en el control de la contaminación, ya que por su ubicación atraparán agua cuando llegue a entrar a su sistema. También atrapará las partículas de desgaste, lodo y otras partículas e incluso ofrece un lugar para drenar los contaminantes identificados con una pequeña válvula de purga. El mantenimiento regular y el drenado periódico de los residuos acumulados garantizan que los lubricantes permanezcan libres de impurezas, protegiendo a los componentes del desgaste y daños prematuros.

La principal ventaja de estos dispositivos es que le avisan de la presencia de una condición anormal para que pueda enfocarse un la corrección de la causa raíz.

La importancia crítica de la filtración

Entonces, ¿qué hacemos después de descubrir que tenemos en nuestra maquinaria contaminantes que no deberíamos tener? Filtración. Desde filtros tipo riñón fuera de línea hasta unidades de filtración en línea, los sistemas de filtración son la línea de defensa contra la contaminación con partículas y la humedad en los sistemas de lubricación. Al eliminar activamente las partículas y la humedad de nuestros aceites, estos mecanismos mitigan el riesgo de fallas en la maquinaria debido a problemas relacionados con la contaminación.

La incorporación de tecnologías de filtración avanzadas en las rutinas de mantenimiento garantiza que los lubricantes permanezcan impecables y propicien un desempeño óptimo de la maquinaria. Tenemos muchas opciones de filtración para elegir. Mucha gente opta por los carros de filtración, que son una excelente inversión por su versatilidad, ya que se pueden utilizar como equipos para lavado de componentes que se encuentran en uso; también podemos usarlos para filtrar aceites nuevos a medida que llegan al sitio. Sin embargo, algo que he visto a lo largo de los años es que la gente compra carros de filtración y piensa que ha resuelto todos sus problemas. Ese no es el caso.

Estos equipos son sólo herramientas, y si no sabemos cómo usarlas correctamente o incluso cuáles son nuestros objetivos específicos, estamos tan perdidos como si tuviéramos un batidor en nuestra caja de herramientas sólo porque “bueno, es una herramienta”. Tenemos que fijar objetivos de limpieza, que es algo a lo que aspirar, y no sólo efectuar limpieza. También necesitamos definir objetivos de sequedad. Tenemos que empezar a tomar decisiones informadas sobre cómo planeamos extender la vida útil de nuestras máquinas. Sólo entonces podremos diseñar un plan e implementarlo de una manera que pueda marcar una diferencia impactante.