El análisis de partículas de desgaste es esencial para medir con efectividad la vida de la maquinaria. Cuando los componentes de la máquina comienzan a desgastarse, puede encontrarse la evidencia en el lubricante que está fluyendo a través de esta. Por ejemplo, conforme las partes de deslizan, se fatigan o rozan, comenzarán a desprenderse pequeñas piezas de metal de los componentes y se presentarán como partículas de desgaste en el lubricante.

Dado que se puede aprender mucho sobre la salud de la maquina a través del análisis de las partículas de desgaste, muchas compañías están invirtiendo mucho tiempo y dinero desarrollando instrumentos que pueden proporcionar información en tiempo real acerca de las partículas suspendidas en el lubricante de la máquina. Esos instrumentos permiten al personal de mantenimiento medir efectivamente la condición real del aceite y predecir la falla del componente.

Tradicionalmente, el análisis de partículas de desgaste se ha desarrollado en chequeos rutinarios de mantenimiento, cuando se extraen muestras de lubricante y se envían a un laboratorio para su análisis. Aun cuando los laboratorios están equipados para correr una completa serie de diagnósticos en el lubricante, en algunos casos puede tomar varios días o incluso semanas para obtener los resultados del análisis del lubricante. Mientras tanto, un componente debilitado puede llegar a fallar, dando como resultado una pérdida de productividad y gastos por una reparación mayor. Conforme hay más herramientas de análisis de partículas de desgaste en tiempo real, el personal de mantenimiento será capaz de detectar cambios en la condición de la máquina inmediatamente y reparar un componente dañado antes de una falla catastrófica.

Tipos de monitoreo de partículas

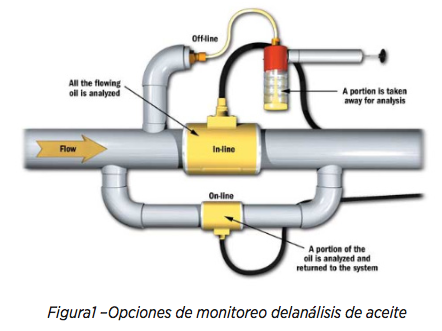

El objetivo del monitoreo de partículas es determinar la presencia, tamaño y posible origen de las partículas metálicas, así como de las no metálicas. Existen tres principales técnicas para el monitoreo de partículas de desgaste. La más ampliamente utilizada es el monitoreo fuera de línea, el cual requiere que se tome una muestra física. Posteriormente la muestra es analizada, ya sea en un laboratorio en sitio, en uno externo, o mediante un instrumento portátil para el monitoreo de las partículas de desgaste. Además de este método tradicional de monitoreo, en el que el análisis ocurre lejos de la maquinaria, existen otras dos técnicas para el análisis de partículas de desgaste: en línea y dentro de línea (figura 1).

El análisis de partículas de desgaste es esencial para medir con efectividad la vida de la maquinaria. Cuando los componentes de la máquina comienzan a desgastarse, puede encontrarse la evidencia en el lubricante que está fluyendo a través de esta. Por ejemplo, conforme las partes de deslizan, se fatigan o rozan, comenzarán a desprenderse pequeñas piezas de metal de los componentes y se presentarán como partículas de desgaste en el lubricante.

Dado que se puede aprender mucho sobre la salud de la maquina a través del análisis de las partículas de desgaste, muchas compañías están invirtiendo mucho tiempo y dinero desarrollando instrumentos que pueden proporcionar información en tiempo real acerca de las partículas suspendidas en el lubricante de la máquina. Esos instrumentos permiten al personal de mantenimiento medir efectivamente la condición real del aceite y predecir la falla del componente.

Tradicionalmente, el análisis de partículas de desgaste se ha desarrollado en chequeos rutinarios demantenimiento, cuando se extraen muestras de lubricante y se envían a un laboratorio para su análisis. Aun cuando los laboratorios están equipados para correr una completa serie de diagnósticos en el lubricante, en algunos casos puede tomar varios días o incluso semanas para obtener los resultados del análisis del lubricante. Mientras tanto, un componente debilitado puede llegar a fallar, dando como resultado una pérdida de productividad y gastos por una reparación mayor. Conforme hay más herramientas de análisis de partículas de desgaste en tiempo real, el personal de mantenimiento será capaz de detectar cambios en la condición de la máquina inmediatamente y reparar un componente dañado antes de una falla catastrófica.

Tipos de monitoreo de partículas

El objetivo del monitoreo de partículas es determinar la presencia, tamaño y posible origen de las partículas metálicas, así como de las no metálicas. Existen tres principales técnicas para el monitoreo de partículas de desgaste. La más ampliamente utilizada es el monitoreo fuera de línea, el cual requiere que se tome una muestra física. Posteriormente la muestra es analizada, ya sea en un laboratorio en sitio, en uno externo, o mediante un instrumento portátil para el monitoreo de las partículas de desgaste. Además de este método tradicional de monitoreo, en el que el análisis ocurre lejos de la maquinaria, existen otras dos técnicas para el análisis de partículas de desgaste: en línea y dentro de línea ( figura 1).

Los monitores en línea y dentro de línea analizan la suspensión de las partículas de desgaste. Una ventaja de ambos métodos de monitoreo es que la influencia del exterior tiene poco impacto en esas dos técnicas. Los monitores en línea muestrean y analizan continuamente una porción del flujo. Sin embargo, estos monitores pueden ser poco representativos del sistema si la porción muestreada es demasiado pequeña con relación al flujo del sistema.

Los resultados de muestras pequeñas pueden no indicar problemas (falso negativo), aun cuando el aceite en realidad contenga partículas de desgaste. Esto también puede ser un problema con los monitores fuera de línea. Los monitores dentro de línea miden el flujo completo de manera continua. Estos monitores proveen datos continuos en tiempo real, lo que les permite a las compañías llevar la tendencia de la condición e implementar mantenimiento basado en condición. Además, el monitoreo en línea reduce el costo del muestreo de aceite y laboratorio de análisis.

Tecnologías disponibles actualmente

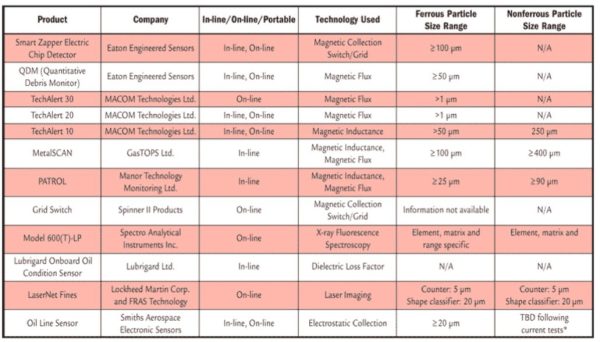

Varias compañías, usando diferentes tecnologías, ofrecen productos en línea y dentro de línea diseñados para detectar partículas en el fluido. Debe hacerse notar que, debido a que los sensores utilizan diferentes tecnologías para determinar la condición del lubricante, puede variar su habilidad para detectar fallas específicas del lubricante (vea la tabla “Tecnologías de detección de partículas de desgaste”).

Sensores Eaton -Smart Zapper® Detector eléctrico de partículas

El detector eléctrico de partículas Smart Zapper es un colector de partículas ferromagnéticas y proporciona una señal externa. Tiene dos electrodos espaciados separados con una superficie magnética para atraer las partículas ferrosas. Los electrodos están conectados a un circuito externo. Una vez que se colecta una cierta cantidad de partículas en la superficie, el circuito se cierra y se activa una señal.

El Smart Zapper es capaz de reducir señales falsas innecesarias generando una pulsación de corriente que es lo suficientemente fuerte para mantener alejadas partículas más pequeñas mientras que no afecta a las partículas más grandes. Las partículas son conservadas para análisis posterior.

QDM® (Monitor cuantitativo de partículas)

El QDM es un sensor de flujo magnético que captura las partículas ferrosas de desgaste, proporciona una señal que está relacionada con la masa de las partículas capturadas y las retiene para inspección y análisis posterior. Con frecuencia, aunque no siempre, el sensor se instala en una ubicación de flujo total para una óptima eficiencia de captura. Por ejemplo, Eaton provee un separador vortex dentro de línea (Lubriclone®) que separa las partículas de desgaste del aceite con eficiencia que se aproxima al 100%, dependiendo del tamaño de partícula y caída de presión permisible. Para sistemas de lubricación aireados, como los de las turbinas de gas, el separador también puede de airear el aceite (separador vortex de tres fases). El separador puede equiparse con una válvula de auto-cierre para que la pérdida de fluido sea mínima cuando el sensor se remueva para inspeccionarlo. Si el condicionador de señal alcanza un inaceptable nivel de partículas de desgaste, dispara una alarma. El condicionador de señal puede tener una interfaz con seis diferentes sensores a la vez.

MACOM Technologies Ltd.-TechA- lertTM 30

El sensor TechAlertTM 30 es una unidad de sonda magnética que se coloca directamente dentro del fluido lubricante. Es capaz de capturar partículas ferromagnéticas. Conforme se colectan las partículas, el microprocesador proporciona una señal, que indica la cantidad de partículas capturadas. Se puede llevar la tendencia de las partículas de desgaste capturadas contra el tiempo y puede fijarse un nivel de alarma, dependiendo de la aplicación. El TechAlert 30 está diseñado para colocarse en cajas de engranajes o en cualquier tanque de aceite.

TechAlertTM20

El TechAlertTM 20 es un sensor en línea diseñado para medir la cantidad de partículas de desgaste ferromagnéticas en sistemas de circulación de aceite. El sensor genera una señal que es proporcional a la cantidad de partículas capturadas. Cuando la señal alcanza un nivel predeterminado en el procesador interno, la unidad inicia un ciclo de limpieza, que permite que las partículas capturadas sean arrastradas por el flujo de aceite que asa por la cabeza del sensor. AL determinar el tiempo entre limpiezas y la tasa de generación de partículas, se proporciona un monitoreo en tiempo real de la máquina basado en los cambios en la concentración de partículas ferrosas de desgaste en el lubricante. El TechAlert 20 es adecuado para usarlo en cualquier sistema de circulación de aceite. Es especialmente útil para monitorear fluidos en cajas de engranajes, rodamientos, motores de combustión interna y bombas de proceso.

TechAlertTM10

ElTechAlertTM 10 es sensor dentro de línea, magnético inductivo, que detecta tanto partículas ferrosas como no ferrosas en sistemas de circulación de aceite. La salida del sensor brinda información sobre la distribución de tamaño de las partículas al registral los conteos por tamaño. La unidad utiliza una técnica patentada de análisis para eliminar cualquier falsa alarma causada por la presencia de agua o aire en el fluido. Puede usarse para monitorear una amplia variedad de maquinaria, incluyendo rodamientos, cajas de engranajes, bombas, turbinas y motores de combustión interna.

De acuerdo con Macom Technologies, si se utiliza en serie, el TechAlert 10 y el TechAlert 20 proporcionarán una imagen reveladora de las partículas de desgaste generadas a diferentes etapas de falla desde el desgaste normal hasta la falla avanzada de los componentes de la maquinaria.

GasTOPS Ltd.-Metal

SCANMetalSCAN es un sensor de partículas que puede montarse dentro de línea sin afectar la resistencia del flujo o la presión de la línea. El sensor MetalSCAN monitorea el disturbio de un campo magnético alternante, el cual es causado por el paso de una partícula metálica a través del ensamble de la bobina sensora. Conforme una partícula cruza por el sensor, se acopla con el campo magnético. La señal para los metales no ferromagnéticos es opuesta a la de los metales ferromagnéticos.

El sensor transmite la información a una unidad digital procesadora de la señal, la cual puede monitorear hasta seis sensores individuales. De esta manera, provee alertas multinivel y señales de alarma. El sensor no atrapa las partículas, por lo que no se requiere limpieza y no hay posibilidad de que se den alertas falsas causadas por la acumulación de partículas. Está diseñado para ambientes severos. El MetalSCAN comúnmente se utiliza en aplicaciones militares como en comerciales, tales como tuberías, plantas de cogeneración, y navíos comerciales y navales.

Manor Technology Monitoring Ltd.-PATROL®

PATROL® es un monitor de partículas de desgaste dentro de línea, que contiene un par de bobinas de inducción en un arreglo de puente alrededor de un tubo que transporta fluido. Conforme las partículas pasan a través del campo de las bobinas, estas afectan el campo en dos formas. Primero, debido a que cualquier partícula conductora crea una corriente inducida, se registra una pérdida de potencia. Segundo, las partículas ferromagnéticas incrementan la densidad de flujo alrededor de la bobina. El circuito detecta los dos efectos y produce dos salidas de voltaje correspondientes al paso de las partículas ferrosas y no ferrosas.

PATROL puede monitoreas partículas ferrosas tan pequeñas como 25 micrones y no ferrosas desde 90 micrones. El fluido fluye a través del sensor sin obstrucción significativa, por lo que no hay restricción de presión causada por partículas. PATROL opera eficientemente en temperaturas que fluctúan desde 0°C hasta 125°C, y en algunos casos hasta 250°C. Debido a su habilidad para operar en este amplio rango de temperatura, el instrumento es efectivo en diversas aplicaciones.

Operando como un detector de partículas de flujo total en forma continua, PATROL evita los errores y demoras que resultan del análisis de aceite en laboratorio, así como problemas de eficiencia comunes en los monitores de partículas del tipo magnético. Un algoritmo de tecnología propia permite que el sensor dispare alertas según las etapas del desgaste anormal.

Productos T. F. Hudgins Inc. Spinner II-Grid Switch®

El Grid Switch es un monitor en línea de partículas ferrosas de desgaste. La unidad está encapsulada en una robusta carcasa de aluminio. Conforme fluye el aceite dentro del Grid Switch, entra en contacto con la placa perforada formada por dos redes eléctricas interpuestas. Cuando una cantidad suficiente de partículas de desgaste se acumula en la placa, las dos rejillas forman un puente, cierran el circuito y activan una alarma. La alarma se puede configurar para proporcionar una advertencia visual o audible. La alarma también puede configurarse para apagar automáticamente el motor. Una ventaja clave del Grid Switches que no requiere ninguna pieza móvil. Necesita poco mantenimiento, y se puede limpiar o inspeccionar sin necesidad de apagar el equipo asociado. El Grid Swithse puede utilizar en motores y otros equipos lubricados, como cajas de engranajes, transmisiones y compresores.

Lubrigard Ltd.-Sensor a bordo de condición del aceite

Lubrigard es un sensor dentro de línea, de flujo total, para monitorear la condición del aceite, con capacidad de detección de temperatura. Mide directamente el factor de pérdida dieléctrica (a veces referido como Tan delta), que se sabe que aumenta con contaminantes fuertemente polares, como el agua, glicol y productos de oxidación. Siendo conductoras de electricidad, las partículas metálicas de desgaste y el hollín también aumentan el Tandelta.

El factor de pérdida dieléctrica tiene un mayor rango dinámico (típicamente entre 0.005 a 0.1 o mayor) que la constante dieléctrica (típicamente entre 2.2 a 2.9) y es un indicador más sensible de la condición del aceite. La simplicidad del diseño lo hace un sensor pequeño, compacto, que puede montarse a una línea de alimentación de aceite, a la carcasa del filtro o al tanque de aceite. La salida del sensor es un voltaje analógico que se puede ajustar a diferentes umbrales de alarma o se puede almacenar como un historial de tiempo para su descarga posterior.

Spectro Analytical Instruments Inc.-Analiza- dor de energía dispersiva por uorescenciade Rayos X (EDXRF) Modelo600T-LP

Spectro ha desarrollado la tecnología EDXRF para medición de elementos en línea de partículas suspendidas, para utilizarlo en el monitoreo de calidad o control de proceso. La tecnología EDXRF permite al usuario medir concentraciones de elementos con números atómicos 12 (magnesio) a 92 (uranio). La unidad de detección puede configurarse para detectar cualquiera de estos elementos o sus compuestos; hasta seis elementos diferentes a la vez. Entre las ventajas de la tecnología XRF están que es no destructiva, no invasiva y por lo general requiere mínimo mantenimiento. Los tiempos de análisis pueden variar de 125 milisegundos a 600 segundos, con tiempos típicos de 100 a 240 segundos. El gabinete del controlador contiene los componentes electrónicos. El gabinete del analizador contiene la celda de flujoy el cabezal de medición XRF.

La medición tiene lugar en la celda de flujo, que está hecha de materiales elegidos específicamente por ser inertes al flujo que se va a analizar. La celda de flujo tiene una ventana que es específica a la aplicación, basada en variables de proceso y características de energía. A medida que el fluido pasa a través de la celda de flujo, el tubo de rayos X del analizador o la fuente de radioisótopos emite los rayos X a través de la ventana de la celda de flujo dentro del fluido de proceso. Los elementos específicos son excitados por los rayos X y los fotones fluorescentes regresan al detector a través de la ventana de la celda de flujo, que los convierte en una salida analógica. La salida analógica se convierte entonces en una señal escalada por la electrónica del controlador. El Modelo 600(T)-LP es capaz de monitorear hasta siete corrientes de muestra en un solo analizador. El analizador EDXRF de Spectro se puede utilizar en una amplia variedad de aplicaciones para monitorear los elementos constituyentes de los fluidos lubricantes.

NUEVAS TECNOLOGÍAS

Lockheed Martin Corp. and FRAS Technology -LaserNet Fines

La tecnología de LaserNet Fines es única, dado que combina el conteo de partículas y la clasificación por forma en un mismo instrumento. El instrumento analizador de partículas de desgaste LaserNet Fines analiza las partículas en un fluido utilizando una tecnología procesadora de imágenes basada en láser para directamente medir y caracterizar partículas en un rango de 4 micrones hasta 100 micrones. Como un contador de partículas, la unidad mide los niveles de concentración de partículas de acuerdo con las clasificaciones estándar de limpieza NAS 1638, ISO 4406 y NAVAIR 01- 1a-17. Como clasificador de partículas de desgaste, la unidad puede clasificar partículas mayores a 20 micrones, en las categorías de partículas de desgaste o contaminantes: desgaste deslizante severo, desgaste de corte, desgaste de fatiga, fibras, partículas no metálicas, agua libre aire y otras.

LaserNet Fines es un instrumento comercias basado en PC que combina imágenes láser de partículas e inteligencia artificial para monitorearla condición del desgaste de componentes críticos de la maquinaria. Analiza fluidos de maquinaria tales como aceite hidráulico, lubricantes y combustibles con una celda de flujo óptico láser. La cámara basada en láser genera las imágenes con el fluido en movimiento a través de la celda de flujo detectando las partículas de desgaste, que se clasifican por tamaño y tipo para crear informes para identificar componentes de maquinaria para mantenimiento preventivo. También mantiene una base de datos de imágenes de partículas detectadas mayores de 20 micrones para permitir llevar la tendencia de los datos históricos de desgaste.

Cuando se integra con la tecnología FRAS Dyna Samp, muestreador de fluido en línea, la unidad comercial existente puede extraer continuamente muestras del fluido para crear un analizador de partículas en línea preciso y automático; eliminando así la posibilidad de ingresar contaminación al extraer las muestras. Lockheed Martin está desarrollando actualmente productos LaserNet Fines para aplicaciones portátiles e inalámbricas.

Para más informaciónacerca deLaserNet Fines vea el artículo“LaserNet Fines -A New Tool for the Oil Analysis Toolbox” publicado en la revistaPracticing Oil Analysisen Octubre de2002.

Sensores electrónicos Smiths Aerospace-Sensor Oil-Line

Smiths Aerospace está desarrollando un sensor electrostático oil-line (OLS) para detectar partículas de desgaste pequeñas, finas, y partículas no metálicas en aceites lubricantes y líquidos, que se generan durante las más tempranas etapas de la degradación del componente. El OLS está basado en el comprobado principio del monitoreo electrostático, desarrollado originalmente para detectar partículas en los conductos de gas de turbinas de aviación utilizando sensores estratégicamente colocados para monitorear la carga electrostática y cambios específicos asociados con las partículas generadas por desgaste. Los datos del sensor por lo general son descargados a un paquete de análisis en la computadora para su posterior análisis y tendencia. La detección temprana del desgaste obtenida por esta técnica directa ofrece una variedad de beneficios en varias aplicaciones, como la aeroespacial, industrial, marina, entre otras.

TECNOLOGÍAS FUTURAS

QceptTechnologies-Sensor y software CPD-DAQ

Qcept Technologies es el desarrollador del sensor Scanning Contact Potential Difference (CPD). La compañía, en colaboración con el Instituto de Tecnología de Georgia, está probando actualmente su sensor y software CPD-DAQ y confía en que la tecnología proveerá un avance revolucionario en el monitoreo de condición de la maquinaria. El sensor CPD es rápido, robusto y de no contacto. Puede medir múltiples parámetros a alta velocidad con un solo sensor, incluyendo posición, velocidad rotacional y aceleración, torque, desalineamiento del rodamiento, corrosión y contaminación, y degradación y condición del lubricante. Aunque la tecnología no mide directamente las partículas de desgaste en el aceite, puede detectar las huellas en la superficie de la máquina dejadas por el proceso de desgaste. En pruebas se ha mostrado que el sensor y software tienen la capacidad para detectar huellas de desgaste de sólo 0.3 micrones de profundidad, y análisis de sensibilidad sugieren que pueden detectarse deformaciones aún más pequeñas. El sensor también detecta películas químicas tan delgadas como 3 nanómetros o menos. Además, el sensor ha demostrado que produce señales confiables repetibles en un flujo de aceite para detectar variaciones en la concentración de aditivos del aceite (simulando su degradación), y es sensible a cambios en su química, contaminación y desgaste. Junto con su software propietario para adquisición de imágenes y datos, y completos sistemas de inspección, el sensor CPD puede utilizarse para inspeccionar y monitorear un amplio rango de valiosos componentes en múltiples industrias.

Conclusión

La tecnología de monitoreo de partículas de desgaste en tiempo real está lejos de ser una tecnología madura. Conforme avanzan las tecnologías, los sensores se están volviendo más precisos, y seguirán mejorando. Nos ofrecerán más opciones y se volverán más compactos.

Tecnologías como la empleada por LaserNet Fines son capaces de discriminar entre partículas de desgaste y determinar el origen probable de un problema antes de que se presente la falla de la maquinaria.

Los costos de los monitores en línea y dentro de línea disponibles varían ampliamente, según la tecnología y las características.

Tabla 1 – Resumen de productos

Si bien puede parecer que algunos de estos monitores de partículas de desgaste no son rentables y que el envío de muestras trimestrales o mensuales a un laboratorio es la mejor estrategia de mantenimiento, es importante considerar las opciones. ¿Qué pasaría si una máquina crítica de proceso fallara hoy? ¿Cuántas ganancias se pierden por cada día de paro no planificado? Si la respuesta a esa pregunta es “no significativa”, entonces el muestreo continuo puede no ser el camino por seguir. Sin embargo, si las fallas mecánicas pueden parar las operaciones por períodos prolongados y/o costar millones de dólares en daños o pérdida de ingresos, podría ser necesario un monitoreo continuo. Cuando se comparan las consecuencias de la falla, el costo de un monitor en línea o dentro de línea

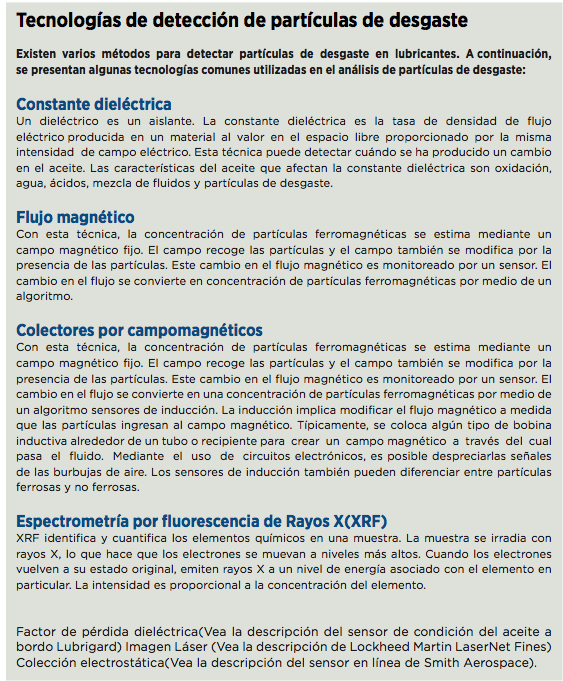

Tabla 2. Tecnologías de detección de partículas de desgaste

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.