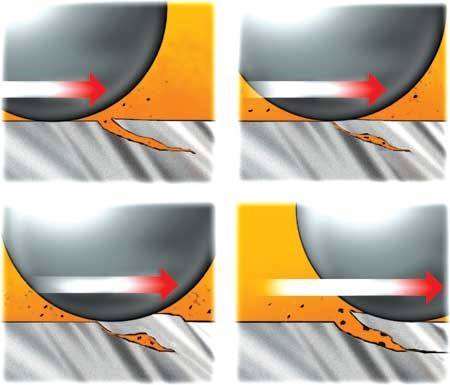

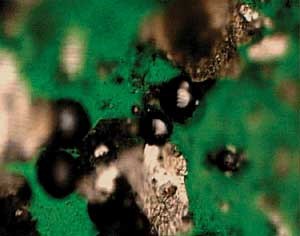

Figura 1. Mecanismo de falla por fatiga microscópica

en un rodamiento de bolas

Figura 1. Mecanismo de falla por fatiga microscópica

en un rodamiento de bolas

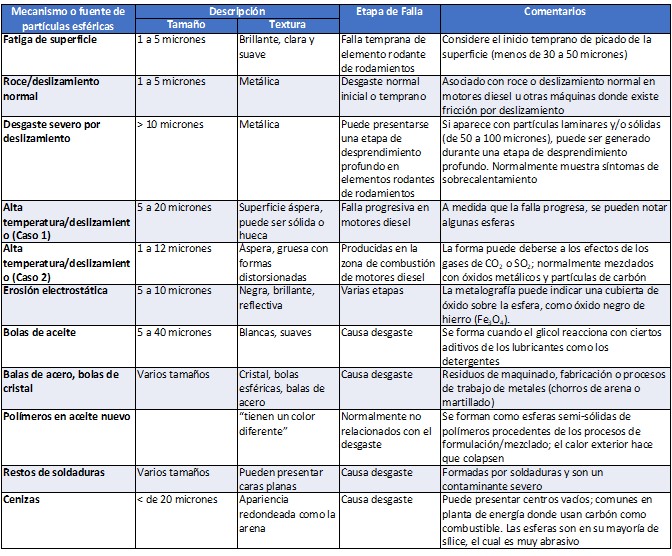

Tabla 1. Teoría del origen de las partículas esféricas

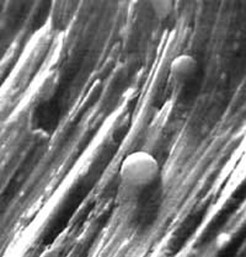

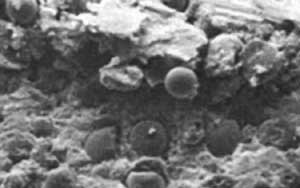

Desgaste por fatiga En un principio, se pensó que las partículas de desgaste esféricas se formaron principalmente del desgaste por fatiga de contacto rodante. En los años 70’s, Douglas Scott, William Seifert y Vernon Westcott describieron su teoría de la formación de las partículas esféricas de desgaste en rodamientos. De acuerdo con sus estudios, este comienza con la formación de una grieta por fatiga de superficie que se propaga en dirección casi paralela a la superficie. Esas grietas están sujetas a altas y bajas presiones conforme el elemento rodante pasa una y otra vez sobre ella. Como resultado la grieta se abre y cierra conforme la pista se flexiona con la carga. Cuando el elemento rodante termina de pasar sobre la grieta, el aceite sale y el proceso de repite una y otra vez (Figura 1). De acuerdo a su teoría, las hojuelas que se generar en la grieta (o que se introducen en la grieta con el lubricante) son roladas en una forma esférica después de numerosos ciclos. La figura 2 muestra un ejemplo de partículas de desgaste esféricas encontradas en una grieta de fatiga. Figura 2. Partículas de desgaste esféricas descubiertas en grietas microscópicas en las bolas de rodamientos (amplificadas 3,500x).

Figura 2. Partículas de desgaste esféricas descubiertas en grietas microscópicas en las bolas de rodamientos (amplificadas 3,500x).

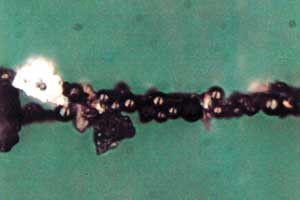

Figura 2a. Partículas esféricas encontradas en un ferrograma junto con

partículas suaves de desgaste por frotamiento (amplificadas 2,000x)

Figura 2a. Partículas esféricas encontradas en un ferrograma junto con

partículas suaves de desgaste por frotamiento (amplificadas 2,000x)

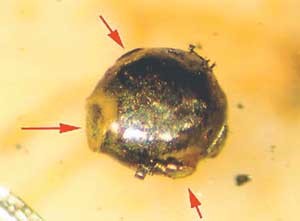

Figura 2b. La esfera encontrada en una grieta parece estar en proceso de formación.

La superficie de la esfera no parece haber sido bien pulida aún (amplificada 3,500x)

Figura 2b. La esfera encontrada en una grieta parece estar en proceso de formación.

La superficie de la esfera no parece haber sido bien pulida aún (amplificada 3,500x)

Figura 3. Partículas esféricas vistas al microscopio óptico

Figura 3. Partículas esféricas vistas al microscopio óptico

Figura 4. Partículas esféricas vistas bajo SEM

Figura 4. Partículas esféricas vistas bajo SEM

Figura 6. Filtrograma de partículas esféricas grandes

(amplificación 500x)

Figura 6. Filtrograma de partículas esféricas grandes

(amplificación 500x)

Figura 6. Bolas de aceite encontradas en el revestimiento del rodamiento

(amplificación 1,000x)

Figura 6. Bolas de aceite encontradas en el revestimiento del rodamiento

(amplificación 1,000x)

Figura 7. Partícula de soldadura

Figura 7. Partícula de soldadura

Figura 8. Partículas no ferrosas asociadas con ceniza volátil

Figura 8. Partículas no ferrosas asociadas con ceniza volátil

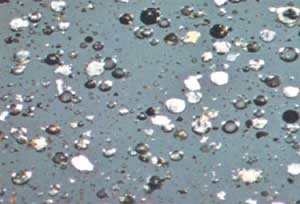

Figura 9. Numerosas esferas pequeñas en una muestra de aceite de rodamientos (amplificación de 1,000x)

Figura 9. Numerosas esferas pequeñas en una muestra de aceite de rodamientos (amplificación de 1,000x)

- Scott, D., Seifert, W. y Westcott, V. The Particles of Wear. Scientific American Offprints, May 1974, p. 10-11.

- Scott, D. y Mills, G. Spherical Debris: Its Occurrence, Formation y Significance in Rolling Contact Fatigue. Wear, vol. 24, 1973, p. 235-39.

- Anderson, D. (1982) Wear Particle Atlas (Revised). Report NAEC. Naval Air Engineering Center, Advanced Technology Office, Support Equipment Engineering Department. pp. 92-163.

- Yuansheng, J. y Chenbiao, W. Spherical Particles Generated During the Running-in Period of a Diesel Engine. Wear, vol. 131, 1989, p. 315-28.

- Samuels, L., Doyle, E. y Turley, D. “Sliding Wear Mechanisms.” Fundamentals of Friction and Wear of Materials. Pittsburg: ASM, 1981.

- Ding, J. “Determining Fatigue Wear Using Wear Particle Analysis Tools.” Revista Practicing Oil Analysis. Septiembre-octubre, 2003.

- Hunt, Trevor M. Handbook of Wear Debris Analysis and Particle Detection in Liquids. London: Elsevier Applied Science, 1993.

- McGeehan, J. y Ryason, P. “Million Mile Bearings: Lessons from Diesel Engine Bearing Failure Analysis.” Serie de estudios técnicos de la SAE 1999-01-3576.

- Noria Corporation/Noria Latín América. Seminario Oil Analysis II.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe