Por muchos años Noria ha estado diciendo, “el costo de extraer un gramo de suciedad es probablemente solo un 10% de lo que costaría sacarlo una vez que este ha ingresado en el aceite”. Recientemente un alumno de Noria preguntó si podría documentarse esta aseveración.

Esto me trajo a la mente una reflexión de Benjamín Franklin: “Si usted piensa que la educación es costosa, pruebe con la ignorancia”. Otro pensamiento muy familiar dice: “Págueme poco ahora, o mucho más después”. Las inversiones de mantenimiento proactivo en la salud y confiabilidad de la maquinaria a menudo son cuestionadas y se les exige sean justificadas. Los gerentes siempre solicitan evaluaciones económicas para crear lo que se conoce como “casos de negocio”.

Por el contrario, rara vez se efectúa un estudio financiero para obtener los recursos necesarios para reparar una máquina que ha fallado, especialmente cuando esta hace que la producción de la planta se detenga. Lamentablemente, he escuchado a gente de mantenimiento decir que ha renunciado a proponer medidas proactivas a la gerencia. Dicen que es más fácil dejar que las máquinas fallen que convencer a los gerentes.

Esto es equivalente a decir que es más fácil esperar un ataque al corazón que realizar cambios proactivos en el modo de vida para evitar dicho ataque (dieta, ejercicios, dejar de fumar, etc.). Estas diferencias están a menudo muy arraigadas en la cultura gerencial y empresarial. ¿Tiene su compañía personal que piensa en el “aquí y ahora” o es de aquellos que “planean y preparan?”.

Viendo el lado positivo, un número cada vez mayor de compañías están siendo manejadas por gerentes que “lo entienden”. Mucho de esto ha sido impulsado por el creciente número de casos de estudio documentados por líderes y organizaciones que han defendido los cambios y que felizmente han registrado sus resultados. No ha sido necesario golpearlos en la cabeza para que tomen la iniciativa y capturen los beneficios.

El costo de excluir un gramo de suciedad

Para quienes se preguntan el significado de excluir un gramo de suciedad, este es un concepto bastante simple. En primer lugar, averigüe el tipo de contaminante (polvo, carbón, cenizas, etc.) y determine los puntos de entrada (ventilación del tanque, sellos desgastados, compuertas, etc.). Algunos hacen esto analizando las partículas encontradas en los filtros usados y en los sedimentos de los tanques, ayudados con técnicas de laboratorio (XRF, SEM, microscopio, etc.).

Para muchas máquinas, la primera fuente de contaminación es el aire contaminado del medio ambiente que respira y que queda dentro del tanque de aceite y su espacio superior. La convección forzada del aire por cambios en la temperatura, debido al movimiento de las corrientes de aire que generan las máquinas (por ejemplo, el movimiento de los engranes al hundirse en el aceite) y los cambios cíclicos en el nivel de aceite del tanque (por el movimiento de los cilindros en un sistema hidráulico), pueden incrementar su ingreso.

El aire entra normalmente a través de los puertos de ventilación y los respiraderos, sellos en los ejes, escotillas y cubiertas sin empaques, además de otras entradas de la máquina que no cuentan con la protección adecuada.

El aceite nuevo es también una fuente de contaminación, como también lo son las inspecciones invasivas y las tareas de reparación de las máquinas. Los sistemas hidráulicos con actuadores lineales reciben un alto porcentaje de partículas que ingresan a través de los sellos de labio y de los vástagos desgastados. Por supuesto, el desgaste mecánico, la corrosión, la degradación del aceite y la exfoliación DE las superficies de los componentes son fuentes comunes de partículas sólidas.

El costo de la exclusión de contaminantes está relacionado con los accesorios y las tácticas rutinarias de mantenimiento implementadas para bloquear su ingreso. Esos costos incluyen accesorios como carros de filtración para la transferencia de lubricantes, colocación de respiradores apropiados sobre las máquinas y tanques de almacenamiento de lubricantes, mejoras en los sellos (por ejemplo, cambiar a sellos tipo laberinto), sistemas herméticamente cerrados, una mayor conciencia y cuidado durante las inspecciones internas y el reemplazo de partes (educación y mejores procedimientos/herramientas), limpieza rutinaria del exterior de las máquinas y algunos otros métodos similares. Dependiendo del tipo de máquina, los costos iniciales pueden estar en el orden de USD $100 a USD $1,000 por máquina. También hay un costo anual relacionado con el mantenimiento de rutina para la exclusión de contaminantes, por ejemplo, la sustitución de los respiradores.

El costo de NO excluir un gramo de contaminantes

1. El costo del desgaste de la máquina causado por el ingreso y falta de filtración de las partículas

Todos estamos conscientes de que las partículas producen más partículas. La cantidad de partículas nuevas generadas a partir de una sola ingresada depende de muchos factores, entre los cuales está el tipo de máquina, la filtración, tasa de sedimentación, zonas de fricción, tolerancias de los componentes y velocidades de operación. Básicamente, está relacionada con la cantidad de rasguños y fisuras que puede generar una partícula antes de que se pulverice, se asiente en el tanque, o sea removida durante el cambio de aceite o filtro. Si las partículas que ingresan son retenidas rápidamente en los filtros, hay menos daños y se producen menos partículas de desgaste. Por el contrario, si no hay filtración o esta es ineficiente, se conduce a un mayor tiempo de residencia de las partículas en el aceite, por lo que el daño ocasionado por estas puede ser mayor.

En promedio, las partículas de suciedad que ingresan (sin eliminarlas del aceite) pueden generar entre 5 y 20 nuevas partículas (partículas secundarias). Algunas de estas partículas generarán más partículas (partículas terciarias). La situación es autopropagante. Adicionalmente, imagine que un simple rayón sobre la superficie causado por un gramo de polvo puede generar una partícula de desgaste en forma de espiral o sacacorchos lo suficientemente grande como para fracturarse en cinco o más partículas segmentadas.

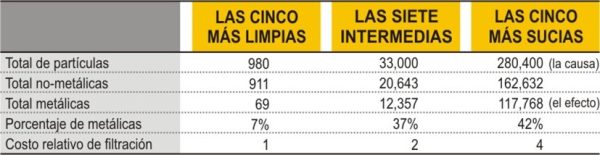

Eche un vistazo a la tabla 1. Los datos proceden de 17 sistemas hidráulicos (ref. Pall Corporation). Los cinco sistemas con filtros de alta eficiencia tienen solo 7 por ciento de partículas de desgaste (metálicas). El polvo destructor fue removido rápidamente, evitando la generación de partículas secundarias y terciarias. Por otro lado, los cinco sistemas más sucios generaron 117,768 nuevas partículas, que representan el 42 por ciento de todas las partículas en el fluido. Si se aplicase ahora un mejor filtro, este se taparía rápidamente debido a la elevada concentración de partículas, de las cuales cerca de la mitad formaban parte de la máquina originalmente.

Los costos: Los costos de reparación de la máquina y la pérdida de producción (si el aceite no se filtra o se utilizan filtros de mala calidad) es de 10 a 10,000 veces el costo de exclusión de los contaminantes.

2. El costo de eliminar las partículas por filtración del aceite

En sistemas hidráulicos con una buena filtración, expuestos a altas tasas de ingreso de partículas, como los que operan a la intemperie o en equipo móvil, más del 90 por ciento de las partículas encontradas en los filtros provienen del polvo del ambiente que los rodea (ingresados con el aire). En equipos bajo techo, operando en ambientes relativamente limpios, el filtro puede estar cargado con 50 a 90 por ciento de partículas metálicas. En contraste, las partículas encontradas en sistemas que no tiene filtración, como es el caso de cajas de engranes lubricadas por salpique, es probable que más del 95 por ciento de las partículas metálicas hayan sido generadas por autopropagación.

El costo de mantenimiento de los filtros es menor (duran más) cuando:

- El ingreso de partículas se mantiene bajo control (sellos, respiradores, etc.).

- Se fijan y se mantienen altos niveles de objetivos de limpieza.

Si usted no puede mantener bajo control el ingreso de partículas, lo que le queda es utilizar filtración para estabilizar los objetivos de limpieza del aceite. Esto se logra removiendo rápidamente las partículas contaminantes. Recuerde, mientras más tiempo se les permita a las partículas permanecer en el aceite, mayor será la posibilidad de que se generen partículas secundarias y terciarias. Por lo tanto, además de filtrar las partículas primarias también deben filtrarse las secundarias y terciarias (incrementando el costo de filtración). Uno o más de los siguientes métodos pueden utilizarse como buenas prácticas para remover rápidamente las partículas:

- Coloque los filtros justo después de las posibles fuentes de ingreso, por ejemplo en la línea de retorno de un sistema hidráulico.

- Mantenga un alto caudal de aceite a través de los filtros (para llevar rápidamente las partículas a los filtros para su remoción)

- Utilice varios filtros (en serie o paralelo)

- Utilice filtros con alta eficiencia de captura

Por supuesto, todo esto cuesta dinero, además de la molestia que genera su manutención. Por otra parte, un filtro de aceite empleado como respirador será capaz de retener más partículas (quizás de dos a cinco veces más) que el mismo filtro usado para limpiar el aceite (mismo tamaño de partícula y desempeño).

Como nota final sobre la filtración, aun cuando muchas tácticas de exclusión de contaminantes pueden prevenir la entrada de partículas de todos los tamaños, la filtración de aceite, por el contrario, es selectiva. Solamente elimina partículas por encima del tamaño objetivo establecido (por ejemplo, 10 micrones), dejando las partículas más pequeñas inmutables y disponibles para dañar al aceite básico, los aditivos y la máquina.

Los costos: El costo de filtrar para mantener su aceite limpio es quizás 10 veces más que el costo de excluirlo.

3. Incremento en el consumo de aceite debido al ingreso de partículas sin control

La mayoría de las personas no asocia la contaminación con partículas con la vida en servicio de un lubricante, con la frecuencia de cambio, ni con el costo total del consumo de aceite. En la revista Machinery Lubrication hemos indicado muchas veces cómo es que el aceite envejece. Por ejemplo, uno de los más conocidos promotores de la oxidación del aceite son las partículas metálicas que actúan como catalizadores de dicha degradación. Las partículas de desgaste no llegan al aceite por sí solas. Una fuente común de ellas es el desgaste inducido por las partículas (secundarias y terciarias, como ya se discutió previamente). Las partículas de suciedad suspendidas también brindan la oportunidad para que se separen los aditivos del aceite. Estas partículas atrapan a los aditivos, suprimiendo su habilidad para desempeñar el rol para el cual fueron diseñados.

Así que menos ingreso de partículas significa menos producción de partículas de desgaste, lo que conlleva a un menor agotamiento del aditivo antioxidante, un menor consumo de aceite (por agotamiento de aditivos y oxidación del básico) y menos paradas por cambios de aceite y lavado de la máquina. De igual manera hemos mencionado en el pasado los costos ocultos de un cambio de aceite. Uno de nuestros consultores (Ken Brown) ha estimado que un cambio de aceite puede costar más de 40 veces el costo del aceite y de la mano de obra.

Un cambio de aceite es perjudicial para la maquinaria. No solo causa la detención de la máquina, sino que podría crear algún problema interno que traiga como consecuencia daños colaterales. Uno muy común y serio es el conocido como “efecto pecera”, que es el resultado de la redistribución de los sedimentos al efectuar el cambio de aceite.

Por supuesto, el aceite sucio también es la principal causa de fugas de lubricante. La contaminación con partículas desgasta los sellos con el tiempo. Algunas compañías han reportado una reducción de fugas en más de 80 por ciento como resultado de mantener altos objetivos de limpieza del aceite.

Los costos: El consumo de aceite y los costos asociados (incluyendo la reparación de sellos) puede exceder en 10 veces el costo de la exclusión de los contaminantes.

4. Pérdidas en consumo de energía por desgaste inducido por partículas

El desgaste no solo conduce a una falla funcional de la maquinaria, sino que altera su desempeño en el lapso anterior a su reparación o reacondicionamiento total. Durante este período hay una pérdida de productividad debido a la operación lenta y errática de la maquinaria. También hay un mayor consumo de energía. Por ejemplo, cuando las bombas hidráulicas y los actuadores se desgastan, pierden eficiencia volumétrica. Esto retrasa el trabajo (las bombas y actuadores operan con más lentitud) trayendo como consecuencia un incremento en el consumo de energía (y calor que estresa al lubricante). Los engranajes y rodamientos también consumen más energía a causa del desgaste.

Incluso los motores diésel sufren una disminución en la eficiencia de combustión debido al desgaste del tren de válvulas, en los cojinetes de bancada y en la cámara de combustión (anillos, pistón, cilindros, etc.). Esto da como resultado un incremento en el consumo de combustible. El desgaste en esas zonas a menudo está relacionado con partículas en el aceite. Una forma muy simple para evitar que las partículas ingresen en el motor es mejorando la calidad de los filtros de admisión de aire.

Los costos: El costo por pérdida de la capacidad de trabajo y por el incremento en el consumo de energía durante el ciclo de vida de una máquina puede exceder 20 veces el costo de exclusión de los contaminantes. |

En suma

Como puede ver, muchas variables y factores influyen en el costo para excluir un gramo de suciedad. Sin embargo, hay muchas otras costosas consecuencias asociadas cuando no se logra la exclusión de los contaminantes. La cita al comienzo de este artículo decía que la diferencia era de 10 a 1. En una aproximación más precisa, la diferencia real es probablemente de más de 100 a 1, si tomamos en cuenta la vida de la máquina.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.