La formación de espuma es un problema común en los lubricantes, particularmente en aquellos sistemas con más turbulencia. La espuma se convierte en un problema cuando se sale de control o cuando afecta el funcionamiento de una máquina. Por esta razón, los lubricantes están formulados con ciertos aditivos conocidos como agentes antiespuma o antiespumantes.

Estos aditivos son de gran tamaño (relativamente) y pueden, en ciertos casos, estar propensos a la separación. A medida que el nivel de limpieza del sistema se vuelve más estricto, se plantea la cuestión de si estos aditivos pueden filtrarse del aceite.

¿Qué son los antiespumantes?

Los antiespumantes son principalmente del tipo metil silicona y polimetacrilato. Se mezclan en el aceite base en diferentes concentraciones en función de la viscosidad y otras propiedades físicas para el cual están diseñados. A veces, la aplicación también influye en el tipo de antiespumante que se utilizará.

Por ejemplo, los aceites para engranajes con viscosidades más altas tienen más tendencia a formar espuma debido a la probabilidad de que las burbujas permanezcan más tiempo en el fluido, a diferencia de un aceite de turbina de baja viscosidad en el cual las burbujas pueden subir más rápidamente, acumularse en la superficie del fluido y romperse por sí mismas.

La mayoría de los aceites lubricantes están formulados con antiespumantes para minimizar el riesgo de que se forme espuma estable en la superficie del aceite. Para que el lubricante tenga la mejor posibilidad de cumplir con su propósito, debe haber un equilibrio delicado entre los antiespumantes y todos los demás aditivos utilizados en la fabricación del lubricante.

Si la concentración de antiespumante es demasiado baja, la máquina puede experimentar problemas. Si la concentración es demasiado alta, podría provocar un exceso de espuma debido a un cambio en la tensión superficial del aceite, lo que perjudicaría sus características para el manejo de aire.

Cómo funcionan los antiespumantes

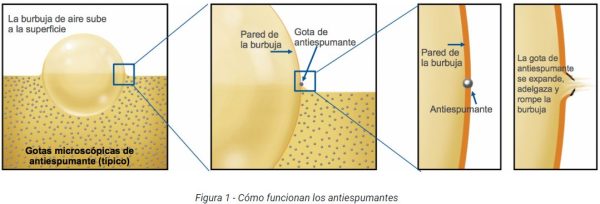

A medida que el aire queda atrapado en el aceite, las burbujas tienden a ascender a la superficie. Mientras la burbuja está subiendo a través del aceite, va recogiendo cualquier cantidad de los antiespumantes que están mezclados en el lubricante. Los antiespumantes son un poco distintos a la mayoría de los aditivos, ya que están suspendidos en aceite en lugar de estar disueltos. Esto es importante, ya que podrían perder su capacidad de controlar la espuma si estuviesen disueltos.

Una vez que la pared de la burbuja de aire atrapa algunos de estos aditivos y finalmente llega a la superficie del aceite, el antiespumante funciona deteriorando la resistencia de la película de la pared de la burbuja. Piense en ello como generar un punto débil en una cadena. La tensión interfacial del aceite es relativamente alta, miestras que la tensión interfacial entre el aceite y la gota de antiespumante es mucho menor. En este punto, el aditivo se expande y rompe la burbuja, permitiendo que el aire salga hacia la atmósfera a medida que esta explota, reduciendo al mínimo la espuma estable en la superficie del aceite.

En un mundo perfecto, los antiespumantes harían su trabajo y la espuma nunca sería un problema. Sin embargo, estos aditivos pueden perder su efectividad como resultado de diversos problemas. Quizás uno de los más frecuentes es la contaminación del aceite. Cualquier contaminante que deteriore la tensión superficial del aceite puede reducir el desempeño del antiespumante.

El agua es uno de los contaminantes más comunes; reduce la tensión superficial y conduce a un exceso de espuma. Otros contaminantes son los detergentes, solventes, combustibles y subproductos de la oxidación. Al mantener fuera estos contaminantes y mantener el aceite limpio, se puede administrar la espuma de forma proactiva.

Otra razón por la que los antiespumantes se vuelven ineficaces es porque son eliminados del aceite. Esto puede ocurrir debido a la filtración, que se discutirá más adelante, o por almacenamiento del aceite por períodos prolongados. Dado que estos aditivos están suspendidos y no disueltos, son propensos a asentarse en el fondo del contenedor de aceite. Sin suficiente agitación, es posible que los antiespumantes no se suspendan por completo cuando se agrega el aceite a una máquina, especialmente si el aceite se ha almacenado durante un período prolongado. Esta es la razón por la cual son altamente recomendables las pruebas de desempeño en los lubricantes almacenados por períodos prolongados. También es uno de los muchos problemas que pueden surgir cuando los lubricantes exceden su vida de almacenamiento.

Por qué son necesarios los antiespumantes

En la mayoría de los casos, los aceites permitirán que el aire se separe y mantenga la espuma en un nivel manejable. El problema radica en cuán rápido debe ocurrir esto una vez que se aplica el lubricante a la máquina. No todas las máquinas tienen depósitos adecuados para darle al lubricante el tiempo máximo de reposo para enfriar, eliminar contaminantes, permitir que el aire atrapado ascienda a la superficie y el agua se asiente en el fondo del depósito.

De hecho, muchas máquinas no tienen depósitos o reservorios, por lo que el aceite está en un estado constante de turbulencia. Esto es más común en equipos con lubricación por salpique, como bombas y cajas de engranajes. En estas aplicaciones, el aditivo antiespumante debe mantener la espuma al mínimo para no perjudicar la lubricación del resto de la máquina.

Las máquinas con sistemas de circulación de aceite usan antiespumantes para evitar la formación de espuma en el depósito y para reducir los problemas relacionados con el aire, como el bloqueo de vapor en otras ubicaciones dentro del sistema de lubricación. Estos aditivos aumentan en gran medida la velocidad de liberación de aire y desaparición de la espuma, por lo que no perjudica la función o la salud de la máquina en la que trabaja el lubricante.

Riesgos asociados con la espuma

Si bien es aceptable cierta cantidad de espuma, puede salirse fácilmente de control y conducir a una deficiente lubricación. En las máquinas lubricadas por salpique, el exceso de espuma puede reducir la capacidad de salpicado del aceite y causar carencia de lubricación en algunos componentes. En los sistemas de circulación, la espuma puede restringir la capacidad del aceite para fluir a través de la tubería y causar problemas, como cavitación de la bomba. Los sistemas hidráulicos también pueden experimentar un efecto esponjoso o comportamiento errático si el fluido tiene espuma o aire atrapado.

En términos de salud del lubricante, la espuma es perjudicial para la vida general del aceite. La forma más común de degradación del aceite es la oxidación. La espuma contiene un alto porcentaje de aire, que es el ingrediente principal en el proceso de oxidación. A medida que progresa la espuma y limita la tendencia de lubricación del equipo, la temperatura del aceite comienza a subir. Con el aumento en la temperatura de operación y una gran cantidad de aire atrapado en el aceite, se produce la oxidación a un ritmo mayor. Esto afecta directamente la salud del lubricante y la frecuencia con la que debe cambiarse.

Incluso hay algún impacto ambiental asociado con la formación de espuma excesiva. Si no se puede controlar el nivel de aceite, puede producirse un derrame a medida que la espuma sale por las escotillas abiertas, los orificios de ventilación o las juntas. El aceite se convierte en un riesgo para el personal que podría resbalar, tropezarse o caerse. También se convierte en un peligro si entra en el sistema de drenaje de agua que no está contenido en la planta. Si esto sucede, no solo se debe colocar algún tipo de contención secundaria alrededor de la máquina para contener el derrame, sino que se deben tomar medidas para corregir el problema que provoca la espuma.

Remoción por filtración

Algunos estudios han relacionado directamente los problemas de espuma en el lubricante con los antiespumantes que se eliminan por medio de filtración. Ciertamente, es posible filtrar estos aditivos, y si ya no están en el aceite, no proporcionarán ningún beneficio. Infortunadamente, no existe un enfoque único que garantice que los filtros no perjudiquen los niveles de aditivos, ya que existe una variabilidad en la formulación y concentración de los antiespumantes necesarios para la máquina.

Con las medias filtrantes de profundidad estándar, los tamaños de poro del filtro son inconsistentes. Esto permite que ciertos aditivos los atraviesen mientras que otros se eliminan. Mucho de esto dependerá del tamaño de poro promedio del filtro y cuán eficiente es en el tamaño de partícula seleccionado (en micrones). Algunos antiespumantes no son sólidos y pueden deslizarse a travéz de los poros más pequeños.

Cómo dimensionar correctamente los filtros

De acuerdo con los fabricantes de filtros y lubricantes, la filtración del antiespumante es más común cuando el aceite es “filtrado en exceso” o cuando los filtros seleccionados son demasiado agresivos para el fluido que deben descontaminar. Si bien puede ocurrir un exceso de filtrado, esto no es muy común. La mayoría de las plantas industriales filtran muy poco su aceite o no lo filtran en absoluto.

Para elegir los filtros adecuados para su maquinaria, primero debe establecer el nivel de limpieza objetivo. Una vez que lo ha establecido, puede identificar un filtro adecuado para alcanzar ese nivel. En caso de duda, solicite las especificaciones al fabricante del filtro o del aceite.

El consenso general entre las compañías fabricantes de lubricantes es que el mayor riesgo de filtrar los antiespumantes comienza en un filtro con un tamaño de poro de 3 micrones. La aplicación más amplia de este tipo de filtración es en sistemas hidráulicos y de turbinas, donde se exige un nivel de limpieza más estricto.

Los sistemas de engranajes generalmente no requieren fluidos súper limpios y, por lo tanto, no necesitan este nivel tan fino de filtración. Por esto, es importante considerar no solo los requisitos de la máquina, sino también la capacidad de filtrar el aceite a este nivel sin dañar la concentración de aditivos.

Figura 2 – Cómo influyen la temperatura y la viscosidad en la tendencia de espuma en aceites minerales

Figura 2 – Cómo influyen la temperatura y la viscosidad en la tendencia de espuma en aceites minerales

Cómo monitorear

Si el antiespumante es un polímero de silicona, el silicio se puede monitorear a través del análisis de elementos metálicos en una muestra de aceite. Cuando los niveles de silicio bajan, usted sabe que el aditivo se está agotando. La mejor manera de controlar los aditivos orgánicos es efectuando pruebas de desempeño, como la prueba de tendencia/estabilidad de espuma (ASTM D892) del fluido.

Al comparar los resultados del aceite en uso con los del aceite nuevo, puede juzgar la capacidad y la función del aditivo. Por supuesto, buscar signos de espuma en su inspección diaria de los indicadores de nivel de aceite y visores de la maquinaria le ofrecerá la mejor indicación de posibles problemas.

Con la debida atención y cuidado, los antiespumantes pueden funcionar bien para sus equipos y lubricantes. Solo asegúrese de dimensionar adecuadamente el tamaño de poro de los filtros y monitorear rutinariamente los niveles de aditivos para garantizar que funcionen correctamente y se mantengan saludables.

Wes Cash, Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latin America.