La compleja naturaleza de las maquinarias en ambientes industriales requiere de prácticas de mantenimiento sofisticadas que continuamente evolucionan para cumplir con los requisitos de las nuevas aplicaciones. Además, las nuevas estrategias de mercadeo a menudo incluyen contratos de servicio que van más allá de las tradicionales consideraciones de las garantías. Consecuentemente, los fabricantes de equipos originales (OEM) son a menudo responsables directos de la disponibilidad y confiabilidad de los equipos.ede realizar algunas tareas de mantenimiento en lugar del mantenedor tradicional.

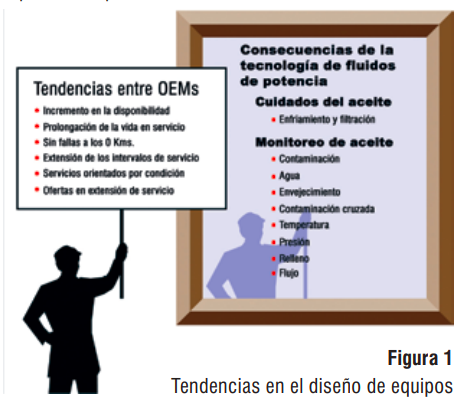

Frecuentemente, la disponibilidad y la confiabilidad están basadas en conceptos tales como la efectividad total del equipo, costo del ciclo de vida y el costo total de la propiedad. La tendencia clave en las consideraciones de diseño de equipos y sus implicaciones en la tecnología de fluidos de potencia y los programas monitoreo de condición se muestran en la figura 1. Estas consideraciones son solo una parte de la película. En la práctica, la operación del equipo depende de la calidad y del desempeño del fluido hidráulico y del aceite lubricante seleccionado para esa aplicación.

En paralelo con el progreso tecnológico de los componentes del sistema, estos fluidos son cada vez más especializados y adaptados para trabajar bajo condiciones de operación específicas que a menudo incluyen las condiciones climatológicas. Consecuentemente, en los últimos años se han visto los cambios hacia químicas más complejas en ambos casos, tanto en la estructura de las bases lubricantes como en los componentes de los paquetes de aditivos.

Un aspecto a menudo no tomado en cuenta en las discusiones de los avances en el diseño de componentes e ingeniería de fluidos es el incremento de los costos invariablemente asociados con la introducción e implementación de esas nuevas tecnologías… A su vez, los altos costos de los equipos y fluidos han puesto mayor presión sobre los OEM y los operadores para mejorar las prácticas de mantenimiento para incrementar la vida útil de los componentes y extender la vida en servicio de los fluidos para optimizar el costo total de la propiedad.

En respuesta a estas condiciones, los OEM y los operadores se han volteado hacia técnicas de monitoreo de condición más sofisticadas incrementando su confianza en el empleo de sensores de monitoreo de condición en línea. La principal ventaja de estos dispositivos es que permiten una valoración de las condiciones del fluido en forma permanente y casi en tiempo real, contratando con las prácticas convencionales que se basan en los análisis de muestras de aceite en laboratorios fuera de planta.

Sensores en línea

El acceso rápido a datos obtenidos de mediciones en línea prevén una respuesta más eficaz en caso de que se requieran acciones correctivas. A pesar de las ventajas y de que se reconoce la necesidad de usar sensores en línea, varios factores deben ser considerados antes de proceder con su instalación en aplicaciones industriales. Esto debido a que el ambiente típico de las industrias a menudo involucra el fluido, temperatura, presión y flujos que pueden ser dañinos a los componentes electrónicos delicados de estos sensores. Adicionalmente, la señal de respuesta de los sensores debe ser recogida y transmitida con una mínima perdida o de interferencia del ambiente que rodea al equipo. El reto entonces cae en la construcción de sensores lo suficientemente robustos para soportar el rigor de estas aplicaciones y ser lo económicamente efectivos para permitir un amplio despliegue en todas las empresas industriales o flotas de vehículos.

Otra pregunta a considerar es cuál de los parámetros del sistema y propiedades del fluido deben ser consideradas para ser monitoreadas para brindar una valoración confiable del desempeño del sistema y la condición del fluido. Por ejemplo, para no perder la conexión histórica con la data adquirida con anterioridad, se debe tener el cuidado de que la señal de los sensores pueda ser relacionada con las normas existentes y los estándares para los cuales el sistema fijado para su evaluación en el pasado.

Como mínimo, los datos del sensor deben incluir información de los procesos de desgaste, contaminación cruzadas debida al relleno con un fluido inapropiado o por fugas, ingreso de agua por condensación y degradación del fluido por hidrólisis u oxidación. Por ejemplo, conteo de partículas, contenido de agua, numero acido y viscosidad suministran información de la severidad de los procesos de desgaste, ingreso de contaminantes, condensación y fugas (falla de sellos) y degradación del aceite por envejecimiento u oxidación.

Con estos parámetros en la mano, se pueden tomar decisiones más fundamentadas para cambiar el fluido o para los intervalos de mantenimiento de los componentes.

Este artículo nos provee de sugerencias para la instalación de estos sensores en sistemas hidráulicos y lubricados, con el propósito de lograr el óptimo monitoreo de condiciones y prácticas de mantenimiento preventivo en la industria de hoy día.

Midiendo los niveles de contaminación con partículas

La contaminación con partículas ha sido a menudo reportada como la causa principal del desgaste acelerado, malfuncionamiento y fallas en la sensibilidad de los componentes del sistema. Sin embargo, los contadores de partículas automáticos no están siendo utilizados tan amplia o rutinariamente como uno lo hubiese esperado.

Esto es sorprendente, porque los contadores de partículas en línea es una de las técnicas informativas de diagnóstico más simples de usar por muchas razones. Primero, la instalación y operación de estos dispositivos en relativamente simple, lo cual los hace propicio para una variedad de aplicaciones.

Segundo, los cambios en el conteo de partículas reflejan la tasa de ingresión de estos contaminantes de fuentes externas o indican el inicio acelerado del desgaste de los componentes del sistema. En muchos casos, el conteo de partículas pueda dar una alarma adelantada de procesos como el micropicado o desgaste acelerado de rodamientos que a menudo se manifiestan por cambios bien definidos en la distribución del tamaño de partículas.

A veces, los cambios en la distribución del tamaño de partículas preceden la detección de cambios a gran escala, como aquellos que son detectados por análisis de vibraciones. En tercer lugar, el uso generalizado de métodos de reporte estandarizados ha facilitado en gran medida el intercambio de información y ha colocado a esta tecnología en un terreno técnico más firme.

Se ha convertido en una práctica habitual reportar el nivel de contaminación con partículas en términos del los rangos del código ISO 4406 que resume las acumulaciones del conteo de partículas en los rangos de tamaño, >4 µm(c), >6 µm(c) and >14 µm(c). En este caso, (c) denota el uso de un contamínate de calibración (ISO Medium Test Dust) traceable por el National Institute of Standards and Technology y definido en el estándar internacional ISO12103-1, A3.

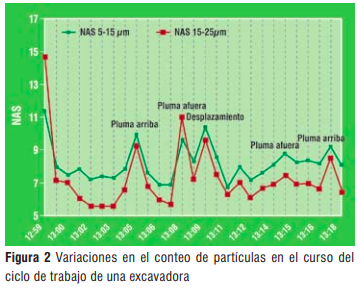

Del mismo modo, patrones de calibración, como el ISO11943 para mediciones en línea, facilita el uso de contadores de partículas en línea y su uso es bien aceptado como práctica industrial. Para ilustrar el conteo de partículas en línea, en la figura 2 se muestra la recolección de datos en línea durante el ciclo de trabajo de una excavadora.

Agua en fluidos hidráulicos y lubricantes El agua es uno de los contaminantes químicos más perversos y dañinos que afectan la operación y el desempeño de sistemas hidráulicos y lubricados. Además de su impacto en las propiedades físicas del fluido, como la viscosidad, interactúa químicamente con la base lubricante o con los componentes del paquete de aditivos.

Este impacto adverso sobre los componentes del sistema se manifiesta a través de procesos como fragilización por hidrógeno y corrosión, a la vez que su presencia lleva a una acelerada degradación del fluido y del paquete de aditivos por hidrólisis.

El agua sigue siendo uno de las contaminantes mas complicados de controlar, debido a las dificultades asociadas a su cuantificación por los sensores disponibles en la actualidad, para un servicio continuo y en línea en aplicaciones industriales.

Parte de la dificultad para detector agua en sistemas hidráulicos y lubricados es que, dependiendo de la naturaleza de la base lubricante y de los componentes del paquete de aditivos, el agua puede existir en diferentes estados, cada uno de los cuales requiere de una técnica de detección diferente.

A bajas concentraciones, el agua permanece completamente disuelta en el seno del fluido y forma una solución homogénea. El aceite es transparente a ojo humano y la presencia de agua solo puede ser detectada con la ayuda de técnicas analíticas adecuadas.

A altas concentraciones, el agua puede existir en forma de gotas dispersas completamente en el seno del fluido y formar una emulsión. El fluido tiene una apariencia turbia u opaca a pesar que no ha ocurrido una separación de fases en el fluido. A concentraciones aun mayores, las gotas dispersas coalescen, ocurre una completa separación de fases y se dice entonces que el agua se encuentra en un estado libre.

Dependiendo de las diferencias en las densidades de los fluidos, la fase de agua pude sedimentarse en el fondo del tanque o migrar a la superficie, como en el caso de esteres fosfatados. La dificultad en poder estimar la cantidad total de agua presente en el fluido recae en el hecho de que no todos los instrumentos o técnicas son capaces de interactuar y de ahí, poder calcular la concentración de agua en cualquiera de sus tres estados (disuelta, emulsificada y libre). No obstante, se han realizado significativos progresos en el área, sobre todo en los últimos años.

Utilizando sensores de agua en línea La mayoría de los sensores en línea empleados hoy día para el monitoreo continuo del contenido de agua en sistemas hidráulicos y lubricados se basan en la medición de la capacitancia. Los sensores capacitores empleados en estas aplicaciones son económicos y robustos, de ahí, que se adapten para trabajar con una variedad de fluidos.

Dado que sensores similares fueron utilizados para la determinación de humedad en el aire, su aplicación con otros fluidos fue relativamente simple. Estos sensores emplean un capacitor con un polímero dieléctrico, insertado entre electrodos metálicos y encapsulados en un substrato de cerámica para una mayor durabilidad.

La lectura de la humedad relativa se obtiene cuando el agua en las inmediaciones del medio alcanza el equilibrio con el agua que ha migrado hacia el polímero dieléctrico el cual incrementa la capacitancia del sensor. La temperatura de compensación de las lecturas de capacitancia se logra por la incorporación de una resistencia detectora de temperatura (RDT), un sensor de temperatura cercano al sensor de humedad en el cuerpo de la probeta.

En la figura 3, se muestra un sensor de agua típico de aplicación industrial

Transductores de presión diferencial Los transductores de presión diferencial (DP) dan información valiosa sobre eventos que pueden ser señal de una falla inminente o catastrófica de los componentes o desviaciones en las condiciones del fluido. Por ejemplo, en sistemas estables, el aumento de la presión diferencial (DP) a través del elemento de filtración muestra una progresión bien definida y casi exponencial en el tiempo la cual se repite con cada nuevo elemento filtrante instalado, siempre y cuando el sistema se mantenga estable.

No obstante, si cambios significativos ocurren en el nivel de contaminantes o su naturaleza, la curva de diferencial de presión (DP) puede resultar una valiosa fuente de información para determinar el origen de estos eventos. Por ejemplo, un aumento más temprano o un rápido crecimiento exponencial de la curva normalmente indica un incremento significativo en el nivel de contaminantes.

Por otro lado, un cambio en la forma de la curva (de exponencial a lineal) puede indicar un mecanismo de llenado diferente (normalmente torta) asociada con un cambio en la naturaleza del contaminante o la aparición de un nuevo contaminante. En la figura 4 se muestra un transductor de diferencial de presión típico.

Controladores de Adquisición de Datos

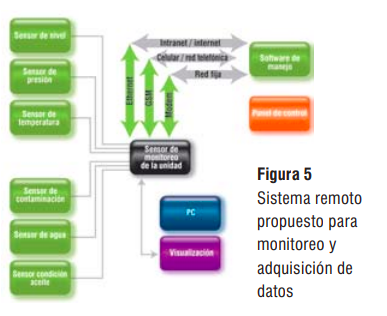

Los dispositivos para adquirir señales y procesar datos representan igualmente aspectos interesantes y retadores en los programas de monitoreo de condición porque facilitan la interpretación de la información suministrada por los sensores. Con frecuencia, la superimposición de datos de varios sensores revela la tendencia que podrían haberse perdido si los datos de los sensores fuesen interpretados individualmente.

Además, la combinación de datos presenta un panorama comprensivo del desempeño del sistema, la operación de los componentes y la condición del fluido lo cual coloca el proceso de toma de decisiones en un terreno técnicamente más firme. En la figura 5 se muestra un sistema de monitoreo y adquisición de datos a distancia.

Resumen

Programas de mantenimiento basados en condición se han convertido en una práctica reconocida y establecida en el mundo industrial moderno. Su valor en mejorar el desempeño de los sistemas, extender la vida en servicio de los componentes y los fluidos y lograr optimizar el costo total de la propiedad ha sido demostrado y conocido por numerosos estudios y verificados con la experiencia en el campo.

Con los avances en electrónica y en software, el campo de aplicación de los sensores en línea continúa creciendo mientras que sus costos continúan decreciendo. La información de la aplicación de los sensores y las prácticas de monitoreo de condición discutidos en este artículo debería ser de utilidad para el personal involucrado en programas de mantenimiento preventivo en todas las instalaciones industriales de diferentes ramas.

También puede servir como directriz a quienes los sensores pueden serles útiles cuando se instituyan nuevos programas o se deseen aumentar los ya existentes. La continúa innovación en este campo elevará el nivel de sofisticación en este importante esfuerzo y continuará contribuyendo a reducciones adicionales en los costos de operación y mantenimiento.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.