Los reductores de velocidad, comúnmente denominados “cajas de engranajes”, se utilizan en una diversidad de aplicaciones. Cada aplicación expone a las cajas de engranajes a una variedad de condiciones ambientales y de carga que afectan directamente su vida útil. Para evitar costosos tiempos de inactividad o fallas catastróficas, la industria ha evolucionado para adoptar el monitoreo de condición como un mecanismo para el mantenimiento predictivo.

El monitoreo de condición proporciona datos de desempeño tanto históricos como actuales sobre la condición de la caja de engranajes, lo que proporciona una probable inferencia con respecto a su vida útil restante (RUL, por sus siglas en inglés). El monitoreo de condición puede guiar las actividades de mantenimiento predictivo.

Existen varias técnicas que pueden proporcionar un estado del desempeño de la caja de engranajes. Estas técnicas incluyen análisis de temperatura, vibración, ruido y aceite en uso. Si bien todas las técnicas pueden considerarse útiles al verificar la condición de una caja de engranajes, una cosa es segura para todas las técnicas: se trata de tendencias.

Este artículo explicará cómo el análisis de aceite en uso puede ayudar a determinar la condición de una caja de engranajes al conocer los factores más importantes para el análisis de aceite usado, cómo interpretar los resultados de un reporte de análisis de aceite y cómo las tendencias pueden ayudar a determinar el programa de acciones de mantenimiento preventivo.

Consideraciones antes del análisis de aceite

El análisis de aceite usado es un tema amplio que incluye varios factores que afectan el éxito de la interpretación y la tendencia de los resultados del análisis. Si bien cada factor se puede describir ampliamente cuando se analiza en profundidad, se proporciona un resumen para enfatizar la importancia de cada factor.

1. Muestra de aceite de referencia (línea de base)

El primer paso para determinar con éxito la tendencia de la condición del aceite es tomar una muestra del aceite sin usar. Este paso generalmente se pasa por alto y su importancia proviene del hecho de que el usuario puede establecer una línea de base de todos los elementos presentes en el aceite en una condición “como nuevo”. También puede ayudar al usuario a identificar malas prácticas de almacenamiento de aceite al verificar si hay contaminantes, como el agua y las partículas sólidas.

Ciertos elementos pueden ser aditivos, contaminantes o partículas de desgaste. Tener una muestra de aceite nuevo ayuda a diferenciar entre aditivos y contaminantes. Ayuda a determinar la tendencia del agotamiento de los aditivos, la oxidación y cambios en la viscosidad a medida que el aceite envejece.

Se puede consultar a los fabricantes de aceite para aclarar si los elementos presentes son parte de una formulación de aceite lubricante o si son el resultado de contaminación o residuos.

2. Lugar de muestreo

Es fundamental para el análisis de la condición del aceite, la consistencia tanto en el tiempo como en el lugar en que se recopilan los datos (Figura 1). Debido a las variables económicas y de recursos, también es importante centrarse en los activos que se consideran críticos para la operación del usuario. La ubicación del muestreo de aceite, por ejemplo, un punto fijo en el reservorio de la caja de engranajes, arrojará un indicador estadísticamente significativo que es repetible y reproducible. Desviarse del muestreo constante de aceite desde el mismo punto y condiciones de operación puede resultar en datos discrepantes y será más difícil trazar tendencias en los datos.

3. Intervalos de muestreo de aceite

Es imperativo que se tomen muestras del aceite a intervalos regulares programados. Esto permitirá una tendencia consistente de los resultados de la muestra de aceite usado entre múltiples cajas de engranajes similares, lo que conducirá a acciones correctivas más efectivas.

Los intervalos de cambio de aceite generalmente los establecen los fabricantes de equipo original (OEM, por sus siglas en inglés). Es posible extender tanto las muestras de aceite usado como los intervalos de cambio de aceite según la aplicación. Sin embargo, se debe tener cuidado al hacerlo, ya que el equipo puede dañarse o las garantías de la maquinaria podrían anularse. Los profesionales de mantenimiento deben estar familiarizados tanto con la condición como con la aplicación de la caja de engranajes antes de tomar esta decisión.

4. Muestra representativa de aceite usado

Lo mejor es tomar una muestra de aceite usado mientras la unidad está funcionando en condiciones normales de funcionamiento después de que la unidad haya alcanzado la estabilidad térmica y donde el aceite tiene un flujo turbulento (Figura 2). Se deben seguir estrictamente todas las pautas de seguridad al tomar muestras de aceite de cualquier equipo en funcionamiento. Si no es seguro hacerlo, la muestra de aceite debe tomarse inmediatamente después de apagar la caja de engranajes. Tomar una muestra de aceite usado una vez que la unidad se haya enfriado o haya estado apagada durante un período prolongado no proporcionará una muestra representativa, ya que los contaminantes se acumularán en el fondo del reservorio. Además, al tomar muestras en secciones donde el aceite tiene un flujo laminar (lento), los contaminantes o partículas de desgaste que se muestran en el resultado del análisis de aceite pueden no ser representativos.

Pruebas de aceite recomendadas para cajas de engranajes e interpretación

Las siguientes pruebas son útiles para determinar el estado de una caja de engranajes, así como para comprender cómo el aceite se ve afectado por el funcionamiento de la unidad y la aplicación, incluidas las condiciones ambientales.

Viscosidad

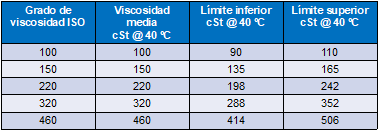

La viscosidad cinemática indica “la resistencia del fluido a fluir y al corte” y se mide a una temperatura determinada, generalmente medida y reportada a 40 ºC (104 °F). Las unidades de medida se expresan en centistokes (cSt).

Interpretación: La viscosidad del aceite es propensa a cambiar debido al desgaste y las reacciones químicas. Los resultados de otras pruebas pueden ser útiles para determinar qué sucedió con el aceite durante la operación. Como ejemplo, un aumento en la tendencia de oxidación podría servir como un síntoma que explique cómo aumentó la viscosidad del aceite en el sistema. Las posibles causas de cambio en la viscosidad del aceite en una caja de engranajes son las siguientes:

- Incremento de la viscosidad: Oxidación, falla térmica, volatilidad, contaminación con agua y relleno con aceite de mayor viscosidad.

- Disminución de la viscosidad: Ruptura del mejorador de índice de viscosidad (aditivo), ruptura de las moléculas del aceite base y relleno con aceite de menor viscosidad.

El análisis de viscosidad puede ayudar a determinar si tanto la línea de base como el aceite usado están dentro de las especificaciones. Por ejemplo, suponiendo que tenemos una caja de engranajes que usa un aceite lubricante con una viscosidad de 220 cSt, la expectativa es que el resultado de la prueba de viscosidad para ese aceite en particular esté dentro de un rango de +/- 10 % del valor de 220 cSt, de acuerdo con la norma ISO 3448 que se enumera en la Tabla 1. Esta es una buena referencia para comparar la viscosidad del aceite con el producto que deberíamos usar para una caja de engranajes en particular, aunque esta referencia se aplica solo al aceite nuevo.

Oxidación

La oxidación indica “el deterioro del aceite debido a la degradación térmica y el envejecimiento que provoca cambios físicos en el aceite”. Informada en absorbancia por centímetro (Abs/cm), la oxidación evita que los aditivos funcionen correctamente, promueve la formación de ácidos y aumenta la viscosidad.

Interpretación: Si bien la oxidación es un proceso lento que degrada gradualmente los aceites lubricantes, se sabe que los siguientes factores influyen en la aceleración de la oxidación:

- La temperatura.

- La cantidad de oxígeno interactuando con el aceite.

- Contaminación con agua.

- Metales (particularmente hierro y cobre, que suelen ser metales de desgaste) y ácidos orgánicos y minerales que favorecen la oxidación. (3)

El contenido de agua y los metales de desgaste afectan directamente la oxidación y también se pueden identificar mediante el análisis del aceite usado, por lo que es útil relacionar estas tres pruebas al analizar los resultados.

En general, “por cada aumento de temperatura de 10 °C (18 °F), la tasa de oxidación se duplicará”. Dicho esto, para aplicaciones de alta temperatura ambiente, aplicaciones que involucran gases corrosivos, alta humedad y ambientes polvorientos, es importante observar la velocidad a la que se oxida el aceite; estas condiciones pueden considerarse agresivas para los lubricantes. Esto ayudaría a programar los cambios de aceite en el mantenimiento predictivo.

Número ácido (AN)

El número ácido “mide la acidez del aceite e indica la posible degradación del aceite en servicio”. Se reporta en miligramos de hidróxido de potasio por gramo de aceite de prueba neutralizado (mg KOH/g)”.

Interpretación: En el resultado del análisis de la línea de base es probable que se tenga un valor inicial de AN alto debido a que algunos aditivos son ligeramente ácidos. El AN disminuirá durante la operación a medida que se consuman los aditivos, pero tenderá a incrementar con la degradación del aceite. Cuando el AN del aceite usado es más alto que el valor de la línea de base, indica la degradación del aceite. Un AN por encima de 4.0 significa que el aceite es “altamente corrosivo y corre el riesgo de atacar las superficies metálicas”.

Los resultados obtenidos en la prueba de oxidación pueden no ser claros para algunos lubricantes sintéticos debido a las interferencias de algunos compuestos en el espectro infrarrojo; en estos casos, la prueba del número ácido puede ser más adecuada.

Contenido de agua

Mediante esta prueba se determina “la cantidad de contaminación con agua, informada en porcentaje (%) o partes por millón (ppm)”. El uno por ciento del agua equivale a 10,000 ppm.

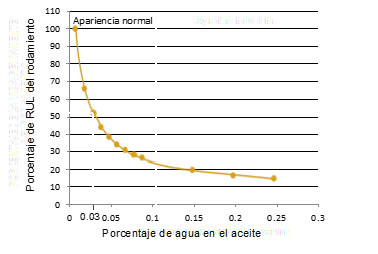

Interpretación: Minimizar la contaminación con agua es fundamental para la vida útil de una caja de engranajes. AGMA recomienda tener un límite máximo de 300 ppm (0.03%) de contaminación con agua. Si se compara este valor con la RUL de un rodamiento, como se muestra en la Figura 3, significaría que su vida útil se reducirá a la mitad con este contenido de agua. Por lo tanto, es importante realizar un seguimiento de la contaminación con agua, especialmente en aplicaciones con alta humedad o amplios rangos de temperatura ambiente que pueden provocar condensación de agua.

Índice PQ

Mediante este índice se mide “la masa de partículas ferromagnéticas de desgaste en el aceite, independientemente de su tamaño (densidad ferrosa)”. El cuantificador de partículas expone al lubricante a un campo magnético; la presencia de cualquier metal ferromagnético provoca una distorsión en este campo, que se representa como el Índice PQ”.

Interpretación: “Aunque el índice PQ no proporciona una proporción de partículas ferrosas pequeñas a grandes, si el valor es más pequeño que las partes por millón (ppm) de hierro por el análisis espectrométrico, es poco probable que haya partículas mayores de 5 micrones. Si el índice PQ aumenta drásticamente mientras que las ppm de hierro se mantienen constantes o disminuyen, puede deberse a que se han generado partículas ferrosas más grandes”. Esto significa que existe una posible falla interna en el reductor, como componentes rotos o desgaste avanzado.

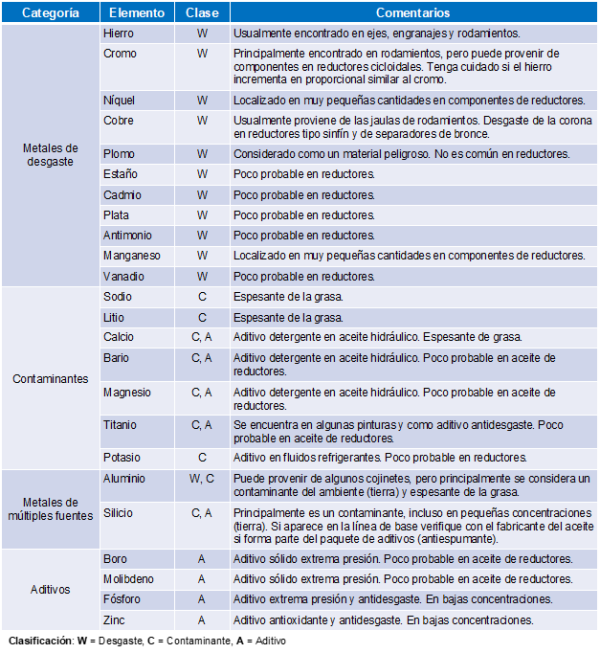

Análisis de elementos

Esta prueba proporciona un análisis de elementos de hasta 24 metales en el aceite que representan metales de aditivos, contaminantes y desgaste. El instrumento de plasma inductivamente acoplada (ICP, por sus siglas en inglés) miden metales hasta de 3 micrones (µm) de tamaño y los resultados se informan en ppm. Los elementos más comunes que se encuentran en un informe de análisis de aceite se enumeran en la Tabla 2.

Interpretación: Cuando se compara el resultado contra la línea de base, puede proporcionar información sobre cambios en la concentración de aditivos y la presencia de contaminantes en el aceite, identificando elementos que originalmente no se encontraban en el aceite de referencia. También puede ayudar a localizar metales de desgaste de los componentes internos del reductor. Por ejemplo, durante la puesta en marcha los componentes una caja de engranajes comienzan a desgastarse al eliminar las asperezas como resultado de un proceso de mecanizado y tratamiento térmico (este proceso es conocido como asentamiento). Estas asperezas que se desgastan afectarán el resultado del análisis de aceite al aumentar el conteo de partículas de hierro (o de otros metales). Este es un proceso común para la mayoría de los componentes del reductor. Cuando se trata de un reductor cicloidal, las ppm de hierro y cromo aumentan en una proporción similar ya que el material utilizado en los componentes de estos reductores difiere del empleado en un engranaje convencional.

Es importante conocer los elementos presentes tanto en los reductores como en los lubricantes; hacerlo puede ayudar a identificar los elementos presentes en el aceite en un estado no utilizado y qué componentes se desgastan durante el funcionamiento de la caja de engranajes, lo que permite tomar las medidas necesarias para cambiar el aceite, efectuar alguna tarea de descontaminación, controlar el desgaste o reemplazar los componentes potencialmente dañados.

Caso de estudio: Transportador de cadena

La caja de engranajes de la Figura 4 ha estado funcionando en un transportador de cadena durante unos 10 años. La carga depende del tipo de producto que se esté manipulando (carga de impacto moderada a alta) y funciona de forma continua durante las 24 horas, seis días a la semana, sin arranques ni paradas durante su funcionamiento.

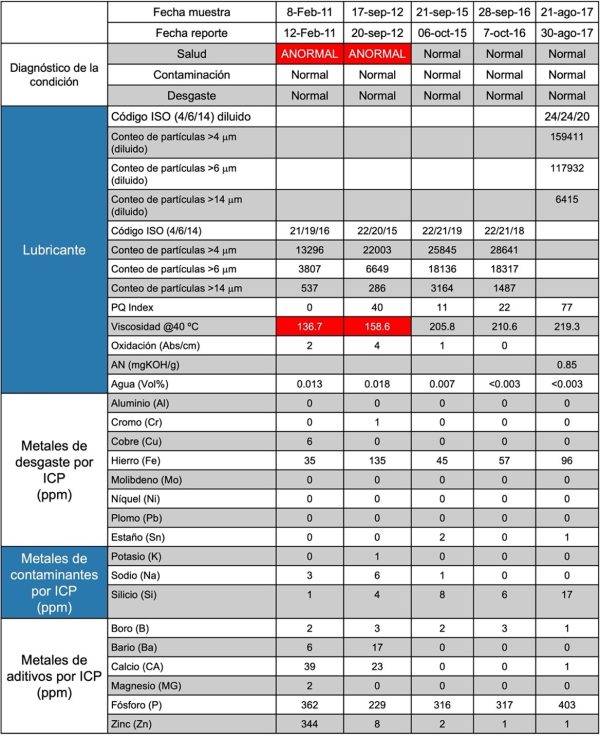

Los resultados del análisis de aceite se muestran en la Figura 5. Las siguientes características fueron monitoreadas durante el análisis de aceite:

- Viscosidad

- Oxidación

- Contenido de agua

- Índice PQ

- Análisis de elementos.

Este caso de estudio no incluye la línea de base del aceite nuevo. El usuario estableció un límite de desgaste de 100 ppm de hierro.

En cuanto a la viscosidad del aceite, se puede observar que la viscosidad aumentó de alrededor de 150 cSt a 220 cSt. La tendencia se puede observar en la Figura 6. La razón es que la recomendación del fabricante era usar un aceite aprobado con una viscosidad de 150 cSt. Sin embargo, se estaba utilizando un aceite de viscosidad 150 cSt no aprobado. Después de consultar con un especialista en lubricantes, se decidió programar un cambio de aceite y reemplazarlo con un aceite de viscosidad 220 cSt, a pesar de que el aceite seleccionado no estaba aprobado por el fabricante.

Es importante señalar que en este caso existen datos históricos, tanto en el análisis como en la aplicación del aceite, que respaldan el uso de un aceite no aprobado. Con la ayuda de un especialista en lubricación, fue posible identificar las propiedades y la viscosidad adecuadas del aceite para lubricar correctamente la caja de engranajes. Aunque se encontró una solución, se recomienda seguir las recomendaciones del fabricante.

Al usar un aceite de 150 cSt no aprobado, se puede observar que el desgaste ferroso aumentó mientras se tenía un conteo bajo de contaminantes. Esto se puede mostrar en la tendencia de desgaste del análisis de elementos (Figura 7), la tendencia de los contaminantes (Figura 8) y el índice PQ.

Un aumento en el conteo de hierro puede considerarse normal. Es la naturaleza de una caja de engranajes transmitir torque por la interacción entre los componentes de reducción y las cargas variables pueden aumentar la posibilidad de tener contacto metal con metal, lo que resulta en desgaste. Sin embargo, en este caso, el desgaste ferroso superó el límite de desgaste establecido por el usuario final en un año, lo que puede considerarse como un aumento anormal del desgaste y dio lugar a la programación del cambio de aceite.

Dado que tanto el conteo de hierro como el índice PQ aumentaron, es probable que los componentes del reductor se estén desgastando. Una vez que se aumentó la viscosidad a 220 cSt, se redujo a más de la mitad la tasa a la que se generaba el desgaste ferroso, es decir, el límite de desgaste ferroso no superó el límite de 100 ppm en dos años.

Si se analizan las tendencias de desgaste y contaminación, se puede concluir que una vez que cambió la viscosidad, se generó el desgaste como resultado de la contaminación y es menos probable que se deba a una mala lubricación.

Tanto el contenido de agua como la oxidación afectan el desempeño del lubricante. Al analizar estas dos características, tiene sentido que el desgaste ferroso aumentara al usar el aceite de 150 cSt no aprobado.

Como conclusión, el desempeño deficiente del lubricante afectado por la oxidación y el agua y el uso de un aceite con viscosidad de 150 cSt no aprobado resultó en un mayor desgaste ferroso, incluso cuando el conteo de contaminantes se consideró bajo en comparación con el resto de la tendencia. Después de consultar con un especialista en lubricación y analizar los datos recopilados del monitoreo de condición y la aplicación, se incrementó la viscosidad, lo que resultó en una reducción de la tasa de desgaste ferroso a más de la mitad y aseguró una lubricación adecuada para la caja de engranajes.

Conclusión

Es importante comparar siempre el resultado del análisis de aceite usado más reciente contra el del aceite nuevo y los resultados de análisis de aceite usado anteriores. La clave de las tendencias es el conocimiento de la caja de engranajes, el lubricante, la aplicación y las condiciones ambientales, y cómo estas interacciones afectan la condición del lubricante y de la caja de engranajes.

El tiempo de inactividad no programado y el reemplazo de la caja de engranajes pueden ser costosos y afectar el funcionamiento de la instalación. Como contramedida, conocer y comprender el análisis de aceite usado para el monitoreo de condición puede ser rentable, ya que esta práctica puede ayudar a prolongar la vida útil tanto del lubricante como de la caja de engranajes a través del mantenimiento predictivo. Tenga en cuenta que el valor del análisis de aceite usado proviene de tomar medidas. Es importante tomar medidas cada vez que se identifique un problema durante el análisis de aceite usado, ya sea que esa acción implique cambiar el aceite o reparar una caja de engranajes.

Los cursos de preparación de Noria para la certificación como analista de lubricantes de maquinaria le ayudan a conocer el alcance de cada una de las pruebas del análisis de aceite, el establecimiento de límites y las metodologías para su interpretación.

Bibliografía

- Pirro, Don M., et al, “Lubrication Fundamentals”, Third Edition: Revised and Explained, Taylor & Francis Group, LLC, 2016, pp. 37, 547, 548.

- Fitch, Jim and Drew Troyer, “Oil Analysis Basics”, 2nd edition, Noria Corporation, 2010, pp. 84, 121.

- “Water in oil contamination”, Noria Corporation, https://www.machinerylubrication.com/Read/192/water-contaminant-oil

- “Particle Quantifier (Ferrous Density)”, Polaris Laboratories, https://www.eoilreports.com/testPopUps/particle-quantifying.htm

Jesús Terán Dagnino, Sumitomo Drive Technologies. Traducción por Roberto Trujillo Corona, Noria Latín América