«Tenemos implementado un programa de análisis de lubricantes para nuestros reductores, donde incluimos las siguientes pruebas: viscosidad, concentración de agua, índice PQ y 21 elementos por plasma inductivamente acoplada (ICP). Los resultados de los metales de desgaste generados en los engranajes sinfín y en los cojinetes de bronce, como los que utilizan normalmente en hornos rotatorios, son los más difíciles de interpretar. Esperamos encontrar partículas de desgaste de cobre, plomo y hierro en esta aplicación, debido a la alta fricción en los componentes de bronce, sin embargo, es difícil correlacionar las concentraciones de metales de desgaste con la cantidad actual de desgaste de los engranajes y los cojinetes.

¿Existen algunas pautas para el establecimiento de límites absolutos o por tendencia? ¿Tiene algún consejo o experiencia al respecto?”

Con la finalidad de llegar a la conclusión más adecuada sobre estos niveles de desgaste, es importante considerar ciertos detalles para asegurar la confiabilidad de su programa de análisis de lubricantes. Un programa de clase mundial tiene dos puntos de partida. El primero es un diseño acorde a los objetivos establecidos. Esto incluye la selección de las máquinas (basado en su criticidad), el conjunto de pruebas, los objetivos y límites, puertos de muestreo, condiciones de la máquina y los procedimientos de muestreo, además de las herramientas y accesorios requeridos para obtener las muestras.

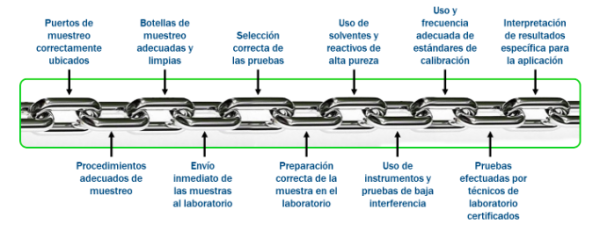

El segundo punto es la implementación. Esto sucede cuando se adquiere todo el hardware, se toman las muestras de acuerdo con las mejores prácticas y estas son enviadas al laboratorio para su análisis. La secuencia debe seguir los procedimientos adecuados para cada prueba en el laboratorio, la interpretación de los resultados y las acciones correspondientes cuando sea necesario. La ilustración de abajo muestra algunos de los factores que ayudan a formar una cadena de valor para el éxito de un programa de análisis de lubricantes optimizado.

Para lograr un diagnóstico eficaz, verifique que todos los elementos mencionados anteriormente se implementen y sigan correctamente. Esto ayudará a asegurar calidad y consistencia. Si sus resultados tienen variaciones significativas, puede ser ocasionado por procedimientos inconsistentes.

Además, analice los resultados del laboratorio en tres niveles: resultados vs. límites u objetivos, tendencias históricas y la información estadística para un grupo de máquinas.

Para definir los límites, puede utilizar diferentes fuentes, incluyendo las recomendaciones del fabricante original de la máquina (OEM, por sus siglas en inglés), del proveedor de lubricantes, de un laboratorio externo y el análisis estadístico del historial de resultados utilizando dos y tres desviaciones estándar.

La mayoría de las cajas de engranajes suelen tener mayores concentraciones de partículas de desgaste que otras máquinas, por lo que es de esperar ver hierro, cobre y plomo como parte de la operación normal de la caja de engranajes

Una evaluación sencilla de sus procedimientos y de los resultados del laboratorio debe ayudarlo a llegar a una conclusión correcta y al establecimiento de límites más consistentes en su programa de análisis de lubricantes.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.