Los equipos de mantenimiento enfrentan actualmente múltiples retos en las instalaciones, como la falta de desarrollo de habilidades, mantenimiento costoso, riesgos de seguridad eléctrica, paradas no programadas, y programas de entrenamiento obsoletos. En este artículo, cubriremos cómo un equipo de mantenimiento entrenado efectivamente para ejecutar inspecciones eléctricas por infrarrojos puede vencer estos retos.

Comprensión fundamental

Primero, pongámonos en la misma página: hay sistemas eléctricos funcionando en todas partes. Son la columna vertebral de cada instalación y con frecuencia son ignorados una vez que se instalan. Estoy seguro de haber escuchado el siguiente dicho: “Si no está roto, no lo repare”.

Infortunadamente, este dicho no aplica en los tiempos actuales de la automatización industrial, la confiabilidad, seguridad y cumplimiento de compromisos. Los sistemas eléctricos son la utilidad más importante y peligrosa. Esta es la razón por la cual nos enfocamos en los sistemas eléctricos en nuestras compañías. Si usted puede mantener sus sistemas eléctricos (incluyendo los motores) utilizando un programa de mantenimiento predictivo, puede alcanzar increíbles beneficios.

Pero ¿qué es un programa de mantenimiento predictivo? Un programa de mantenimiento predictivo (PdM, por sus siglas en inglés) es una forma avanzada de un mantenimiento planificado que monitorea las condiciones de los activos en tiempo real, utilizando una o varias estrategias de inspección, herramientas y procedimientos. PdM es un tipo de mantenimiento diseñado para predecir la falla de los activos con base en la condición actual de la máquina para estimar cuándo debería llevarse a cabo el mantenimiento. Hay cinco tipos de técnicas de inspección de PdM:

- IR – Termografía infrarroja

- ULT – Ultrasonido (A distancia y por contacto)

- ACM – Análisis de circuitos de motores

- VIB – Análisis de vibraciones

- AF – Análisis de fluidos

Competencias acumuladas

¿Cuál es el significado de incorporar inspecciones por infrarrojos dentro del desarrollo de habilidades de los equipos de mantenimiento? La respuesta viene de una fuente improbable (nada que ver con confiabilidad y mantenimiento): Un libro del creador de la tira cómica Dilbert, “Cómo fallar en casi todo y aun así ganar en grande”, de Scott Adams. En el libro, Adams define “La fórmula del éxito” en la cual “cada habilidad que usted adquiere puede duplicar sus probabilidades de éxito”. La fórmula se parece a esto:

Bueno + Bueno > Excelente

En otras palabras, usted es más que bueno con un par de habilidades complementarias que siendo un experto en solamente una. Cuando se aplica al mantenimiento, la formula se verá así:

Habilidades de mantenimiento + habilidades eléctricas + Habilidades IR = Mejor equipo de mantenimiento

Añadir las habilidades de inspección por infrarrojos al equipo de mantenimiento crea los cimientos de un gran bloque de habilidades. Loa beneficios de integrar habilidades de mantenimiento, eléctricas e infrarrojos podrían incluir:

- Más rápida solución de problemas

- Mejor comprensión de las fallas de los activos

- Encontrar problemas que se mantenían ocultos

- Un equipo más capaz

Esencialmente, colocar las habilidades de inspecciones por infrarrojos por encima de las habilidades de mantenimiento existentes, produce un equipo confiable y capaz. La historia ha mostrado que nada puede parar a un equipo de mantenimiento efectivo.

No desperdicie demasiado dinero

¿Cómo contribuyen las inspecciones por infrarrojos para evitar costos y una gestión más efectiva de los costos en las operaciones de mantenimiento? Fundamentalmente, los costos de mantenimiento predictivo son menores que los del mantenimiento reactivo, y aquí está el porqué. Con el mantenimiento reactivo, un componente eléctrico opera hasta la falla. Una vez que falla, hay costos de reemplazo de partes, posible emergencia de repuestos, tiempo muerto, posible desperdicio de producción, y costos potenciales de seguridad que se suman todos.

Cuando se compara al mantenimiento reactivo con el preventivo (mantenimiento basado en tiempo) hay costos parciales de reemplazo de componentes eléctricos, tiempo de paro programado para repuestos y costos de mano de obra y desperdicio por sustitución de componentes que no tenían ningún problema. Cuando se compara el mantenimiento preventivo con el predictivo (basado en condición), hay costos parciales de sustitución, tiempo de paro programado, y sustitución solamente de componentes con problemas, dando como resultado una forma de mantenimiento menos costosa.

De acuerdo con un estudio efectuado en 2019 por Calderas de Vapor Hartford, las inspecciones por infrarrojos tienen una tasa de costos evitados de 5:1, basado conservadoramente en componentes y mano de obra versus mantenimiento reactivo. Cuando se les da seguimiento, los costos evitados pueden ser aún más impactantes.

Algunos números a los que hemos dado seguimiento sobre seis inspecciones por infrarrojos eléctricas de uno de nuestros clientes fueron:

- 20:1 relación entre reparación y sustitución (solo partes y mano de obra)

- 65:1 total costos evitados por IR (partes y mano de obra, tiempo perdido de producción, producto perdido)

- USD $44,937.00 costo total IR + reparaciones antes de la falla

- USD $2,269,120.00 costo total por falla evitada

Los costos evitados pueden volverse importantes cuando se implementan inspecciones IR.

Cuando se habla acerca de una gestión más eficiente de costos para los equipos de mantenimiento, las inspecciones por infrarrojos ayudan con esto también. Hemos establecido que el mantenimiento reactivo es más costoso que el predictivo. Si el equipo de mantenimiento quisiera iniciar un programa PdM, IR es la barrera más baja por la que se puede ingresar.

Una herramienta de inspección puede identificar problemas en sistemas de alto voltaje y hasta a sistemas de 24 voltios y a través de miles de activos eléctricos. Termografía infrarroja también es fácil de aprender y (con entrenamiento efectivo) fácil de aplicar. Comenzar su programa PdM con inspecciones eléctricas por IR le permite tomar la fruta al alcance de la mano y generar resultados rápidamente.

La inversión inicial en herramientas y entrenamiento es mínima en comparación con otras tecnologías como vibraciones y análisis de circuitos de motores. Tan pronto como el equipo de mantenimiento comience a utilizar IR, rápidamente encontrarán pequeños problemas y harán correcciones de bajo costo. Al final, estarán ahorrando el dinero de su compañía.

Garantice seguridad eléctrica

¿Cómo hacen las inspecciones por infrarrojos para mitigar riesgos de seguridad eléctrica en instalaciones de mantenimiento? Las inspecciones IR y la seguridad eléctrica están ligadas con estas tres palabras: condición operativa normal. El estándar NFPA 70E Seguridad eléctrica en instalaciones laborales nos dice que los activos eléctricos no deben operar a menos que existan “condiciones normales de operación”. Para cumplir con este criterio, los activos eléctricos deben:

- Estar instalados apropiadamente

- Sert mantenidos apropiadamente

- Ser usados de acuerdo con las instrucciones del fabricante

- Tener puertas seguras y cerradas

- Tener cubiertas seguras y cerradas

- No tener evidencia de falla importante

Los programas de inspección por infrarrojos ayudan a resolver la parte de “No tener evidencia de falla importante” mejor que cualquier otro tipo de mantenimiento.

Más pruebas de que las inspecciones por infrarrojos mitigan riesgos de seguridad eléctrica fueron publicadas recientemente dentro del Estándar NFPA 70B Mantenimiento de equipo eléctrico. En la sección 7.2.1.1. Inspección termográfica de conexiones eléctricas, “La inspección por termografía infrarroja de conexiones y terminales eléctricas debe efectuarse de acuerdo con la Sección 7.4”. ¿Por qué el nuevo estándar hace obligatorias las inspecciones eléctricas anuales por infrarrojo? Aquí está una gran respuesta de la versión anterior (2019)

4.2.1 “Un programa EPM bien administrado reduce accidentes, salva vidas, y minimiza costosas paradas programadas y no programadas de maquinaria de producción. Pueden identificarse problemas importantes – y aplicarse soluciones – antes de que se conviertan en problemas mayores que requieren soluciones más costosas y que consumen mucho tiempo.

Fuente: 2023 NFPA 70B Estándar para el mantenimiento de equipo eléctrico..

¿Cuánto más seguros estarán los miembros de su equipo e instalaciones al eliminar esos peligros? Al entrenar a su equipo de mantenimiento para implementar inspecciones por infrarrojos a sus instalaciones, ayudará a mitigar riesgos de seguridad eléctrica.

Manteniendo el tiempo de actividad (Uptime)

¿Cuáles son algunas estrategias prácticas y buenas prácticas para impulsar la eficiencia operacional y lograr la excelencia por el equilibrio de inspecciones por infrarrojos en las prácticas de mantenimiento? Para pasar del mantenimiento reactivo al proactivo, debe dejar de “apagar incendios”.

Si “apagar incendios” es mantenimiento reactivo, por qué no eliminar el fuego antes de que inicie? A continuación, los pasos típicos para iniciar un fuego:

Chispa > Yesca > Llama > Leña > Gran fuego

Si una chispa no tiene yesca, ni siquiera se iniciará un incendio. Elimine la yesca. A continuación se muestran algunos ejemplos de “yesca”:

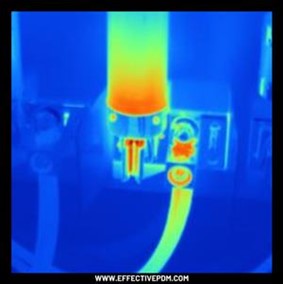

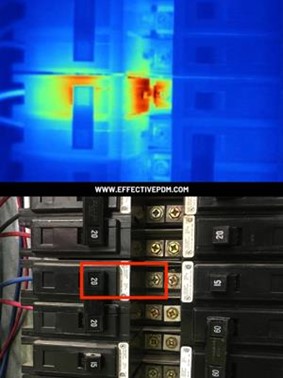

- Conexiones de cables flojas (alta resistencia) en paneles de control.

- Disyuntores sobrecargados en paneles.

- Obstrucciones que bloquean los equipos eléctricos.

- Falta de placas de relleno del disyuntor en los paneles.

- Clips de fusibles sueltos (alta resistencia) en paneles de control.

Todo esto es “yesca” que se puede eliminar mediante inspecciones por infrarrojos para que su equipo pueda dejar de “apagar incendios”, que es el mantenimiento reactivo.

Otra práctica recomendada para impulsar la eficiencia operativa es que su equipo de mantenimiento comience a llevar sus lectores de imágenes IR para solucionar problemas. Durante las llamadas de mantenimiento diarias, observar los mismos problemas mediante infrarrojos permitirá:

- Mostrarles una nueva perspectiva

- Encontrar cualquier exceso de calor

- Detectar problemas obvios de infrarrojos en el acto.

En última instancia, no tiene sentido tener una costosa herramienta de mantenimiento predictivo simplemente en el armario.

Otra táctica que conduce a la excelencia en el mantenimiento es crear una lista de activos críticos para inspeccionar periódicamente y dividir la lista total de activos en partes manejables. Para hacer esto, necesitará:

- Una lista completa de activos de sus instalaciones.

- Conocimiento de lo que es crítico para la operación.

- Una manera sistemática de planificar una ruta de inspección.

Los equipos de mantenimiento internos tienen una ventaja: pueden inspeccionar todo el sistema eléctrico cuando lo deseen y dividir la lista de activos en partes manejables para inspeccionar durante todo el año.

Una última práctica recomendada que impulsará la eficiencia operativa es recordar que las inspecciones IR solo son efectivas cuando van seguidas de reparaciones oportunas. Un ejemplo de la vida real ilustra este punto. Lo cuento como una advertencia sobre “El clip de fusible de 200,000 dólares”. Mire esto:

Un inspector amigo mío completó una inspección eléctrica por infrarrojos en el interruptor principal de un nuevo restaurante en Florida. Encontró que el interruptor principal tenía un clip de fusible suelto (alta resistencia) que informó como una anomalía. El dueño del restaurante recibió el informe y nunca contrató a un especialista para repararlo. Dos semanas después el nuevo restaurante comenzó a atender a los clientes y, a medida que aumentó la carga eléctrica, la conexión empeoró y finalmente provocó un incendio. El dueño del restaurante perdió USD $200,000 entre el alquiler de un generador para terminar un evento que comenzó la misma noche del incendio y el reemplazo del servicio. Ahora quiere que inspeccione el restaurante al menos una vez al año.

|

Las inspecciones por infrarrojos son una instantánea en el tiempo y no hay forma de saber exactamente cuándo fallará un componente eléctrico. Ese clip de fusible podría haberse corregido por un costo mínimo, pero en cambio se convirtió en un billete de 200,000 dólares. Si sigue estas tácticas y mejores prácticas, su equipo de mantenimiento puede aprovechar las inspecciones por infrarrojos para mantener el tiempo de actividad.

Sin muerte por PowerPoint

¿Cuál es la mejor manera de abordar la capacitación de la próxima generación de equipos de mantenimiento? Una respuesta aparentemente no obvia es que el entrenamiento debería ser como mirar YouTube: educativo, táctico y un poco entretenido. La próxima generación no necesita más capacitación cansada por PowerPoint que plaga al mundo corporativo.

Piensa en la última vez que quiso aprender algo. ¿Qué hizo? Apuesto a que no abrió un viejo y crujiente libro de texto. No, buscó algo en Google y vio un video de YouTube.

La capacitación de un equipo de mantenimiento actual debe seguir estas mejores prácticas:

- Sin teoría elaborada ni tonterías generales.

- Aprenda de profesionales, expertos y hacedores

- La capacitación debe lograr una transformación/resultado

- Debe ser una capacitación basada en dispositivos móviles (para cursos en línea)

El siguiente paso para abordar mejor la capacitación de la próxima generación es proporcionar un sistema o manual paso a paso que puedan implementar de inmediato. La información es ilimitada, el futuro de la capacitación en mantenimiento es proporcionar un sistema para utilizar esa información de la mejor manera posible. Puede aplicar esta información directamente usando:

- Procedimientos operativos estándar (SOP, por sus siglas en inglés)

- Guías (en video o escritas)

- Plantillas

- Hojas de trucos

Las plantillas, las hojas de trucos y los SOP se pueden gestionar con CMMS móvil. La mayoría ahora incluso incorpora inteligencia artificial (IA) en la gestión de SOP.

Por último, la termografía infrarroja es sencilla pero no fácil; una buena formación es fundamental. Desafortunadamente, ejecutar una inspección por infrarrojos no es tan simple como “comprar una cámara de infrarrojos, apuntar y disparar”. Hay más matices que tienen que ver con el arte de la termografía versus su ciencia. Una gran parte de ser un buen termógrafo es poder recopilar datos con precisión que conduzcan a excelentes informes.

Cuando se trata de una capacitación eficaz, querrá aprender a inspeccionar los activos del sistema eléctrico de las instalaciones e identificar problemas eléctricos infrarrojos y visuales. A menudo, lo mejor es una capacitación estilo “en el trabajo”. La próxima vez que capacite a un miembro del equipo de mantenimiento, adáptese a donde estamos hoy, no a donde era la capacitación hace más de 30 años.

Conclusión

No es ningún secreto que el mantenimiento necesita una reorientación y los equipos de mantenimiento tienen una batalla cuesta arriba. La incorporación de inspecciones por infrarrojos en el desarrollo de habilidades de los equipos de mantenimiento ayudará a librar esa batalla. Al acumular habilidades, no desperdiciar mucho dinero, garantizar la seguridad eléctrica, mantener el tiempo de actividad y eliminar la mortal capacitación por PowerPoint, su equipo de mantenimiento estará capacitado para tener éxito al implementar inspecciones por infrarrojos que los llevarán de la capacitación al éxito.

¡Desafíe a su empresa a implementar una táctica de este artículo y persígala!