El universo de monitoreo de condición consta de una gran variedad de herramientas y tecnologías disponibles para ayudar a detectar y solucionar problemas de confiabilidad de las máquinas. Ninguna herramienta se acerca a hacerlo todo, evitando la necesidad de utilizar todas las demás. Todo depende de utilizar estas herramientas en el momento adecuado, en el lugar adecuado y de la forma adecuada.

Estas herramientas incluyen nuestros sentidos (utilizados en las inspecciones), análisis de aceite, vibración, termografía, análisis de corriente del motor y ultrasonido. Debido a la amplia gama de ciencia y función relacionada con su uso, con frecuencia se malinterpretan la aplicación y los beneficios de estos métodos. Por ejemplo, hace años se publicó la siguiente afirmación en una importante publicación comercial en un artículo escrito por un experto en vibraciones:

“En un sentido puramente técnico, el análisis del aceite lubricante no es una herramienta de mantenimiento predictivo. Más bien, es un medio positivo para seleccionar y utilizar lubricantes en diversas aplicaciones de la planta. Esta técnica evalúa el estado de los lubricantes, no el estado de una máquina o sistema mecánico”.

No hace falta decir que me quedé atónito al leer estas palabras e inmediatamente envié un correo electrónico al autor seguido de una conversación telefónica. Lo animé encarecidamente a que asistiera a uno de nuestros cursos de análisis de aceite, llegando incluso a darle un pase gratuito. Nunca lo hizo.

Esa experiencia subraya la importancia de una buena formación en las numerosas disciplinas del monitoreo de condición. Como mínimo, es necesaria la concientización. En una era tan dinámica de “esto digital” y “aquello inalámbrico”, la educación continua es una búsqueda interminable.

Este artículo aborda principalmente dos tecnologías específicas que en conjunto representan una gran parte del gasto anual en monitoreo de condición: análisis de aceite y vibración. No son métodos competitivos ni alternativos. Más bien, deberían considerarse colaborativos.

Son poderosos cuando se despliegan total y hábilmente. Utilizados solos, dejan grandes lagunas en el monitoreo de la salud de nuestras máquinas.

El poder de la inspección

He escrito extensamente sobre el poder de la inspección para explotar nuestros agudos sentidos y la supercomputadora en nuestra cabeza. Nuestro sentido de la vista (o “visión”) no tiene rival con ninguna tecnología de cámara óptica disponible en la actualidad. Quizás es la “cámara” más poderosa de todas; utilizamos nuestros sentidos para examinar continuamente nuestro entorno mientras conducimos por las calles de nuestras ciudades, tomando inconscientemente “instantáneas” mentales de lo que vemos.

Los fotones nos alertan instantáneamente sobre los datos del tablero, las condiciones del tráfico, los semáforos, los peatones y los peligros en la carretera. Los sonidos de los vehículos y las bocinas envían más datos a nuestro cerebro para procesarlos. Nuestros sentidos táctiles se aplican a los pedales y al movimiento de nuestro vehículo a medida que giramos, cambiamos de aceleración y avanzamos a lo largo de condiciones de pavimento onduladas.

Procesamos estos datos para realizar cambios en tiempo real en el control de nuestro vehículo (dirección, frenado, aceleración). ¿Por qué menciono esto? Cuando pone tecnología e instrumentos en manos de las personas, ellas empiezan a confiar menos en sus propios sentidos.

A pesar de todo lo que podemos y debemos extraer mediante el poder de inspección, nuestras máquinas son en gran medida exoesqueletos hechos de hierro fundido y placas de acero. Los fotones no atravesarán estas barreras, pero podemos extraer los datos que necesitamos por otros métodos, incluidos el análisis de aceite y el análisis de vibraciones.

Pero, con la ayuda del uso de mirillas, junto con sonidos audibles y el sentido del tacto, también podemos utilizar la inspección para recoger datos críticos de análisis de aceite y vibraciones. Consulte este artículo sobre “Análisis de aceite en la mirilla de nivel”.

Activando la voz en su aceite

El aceite toca las superficies más críticas y preocupantes de nuestras máquinas. Estas superficies incluyen las zonas de fricción en nuestros rodamientos, engranajes, pistones y levas. Como medio común, es muy difícil que una máquina falle o tenga una condición que provoque fallas sin que el aceite lo sepa primero.

Simplemente nombre su veneno: agentes corrosivos, desalineación, sobrecarga, defectos de material, falta de lubricante, viscosidad incorrecta, aceite sucio/húmedo, etc., algo aparecerá en el aceite. Es como un registrador de datos de vuelo.

Tomemos como ejemplo las partículas: se sabe que son una causa importante de fallas (abrasión, fatiga de contacto, fricción, erosión) y una consecuencia importante de fallas (partículas de desgaste), independientemente de la causa. Entonces, si las partículas son la causa y/o el efecto de una falla, ¿no querríamos monitorearlas rigurosamente en nuestros lubricantes?

Considere esto: si se analiza el lubricante de nuestra máquina y se determina que está extremadamente limpio, ¿qué podemos concluir sobre la salud de nuestros engranajes y cojinetes?

Hay excepciones, por supuesto, y el análisis del aceite no alerta sobre ciertos modos de falla bien conocidos, como desbalanceo de la máquina, grietas en el eje, desalineación, holgura, pata coja y resonancia. Sin embargo, estas condiciones pronto pasan por etapas de falla para producir partículas de desgaste en el camino.

Las partículas de desgaste son partículas extraídas de las superficies de los rodamientos y engranajes debido al impacto mecánico y las condiciones de deslizamiento. Estas partículas activarán alarmas en el análisis.

Detectar el desgaste anormal y las fallas críticas de las máquinas mucho antes de que se produzca una falla catastrófica es una de las principales ventajas del análisis de aceite. Si se produce repentinamente un desgaste abrasivo acelerado en un rodamiento con una vida útil restante (RUL) del 90 %, se puede detectar y corregir la condición. Por el contrario, el desgaste abrasivo puede en realidad atenuar la vibración de los rodamientos y engranajes hasta que se pierda tanto material y comience una falla precipitada.

La Estación de Generación Nuclear Palo Verde descubrió que “para los rodamientos lubricados con aceite, los resultados del análisis de aceite generalmente aparecen antes que las señales de vibración. Si se hubiera permitido trabajar a los rodamientos que fueron removidos por alarmas del análisis de aceite, los síntomas de vibración eventualmente habrían aparecido”.

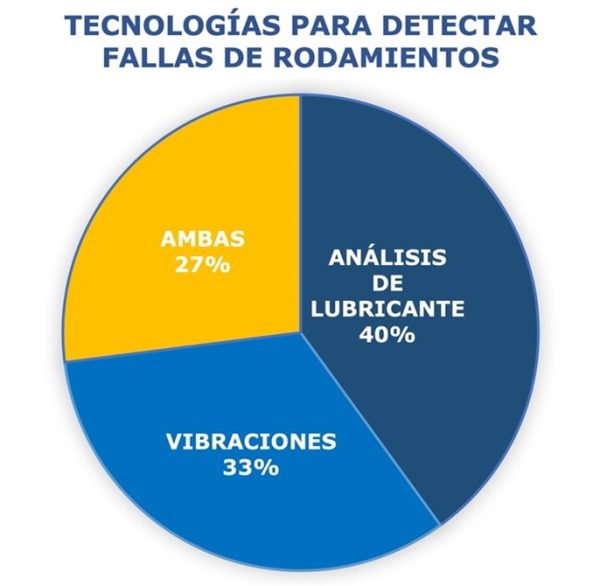

El gráfico circular en su informe (presentado al Vibration Institute) muestra que el análisis de aceite detectó fallas en los rodamientos el 40% de las veces no reportadas por vibraciones, mientras que vibraciones detectó problemas en los rodamientos el 33% de las veces no reportadas por el análisis de aceite.

Sólo el 27% de las veces ambas tecnologías detectaron fallas en los rodamientos simultáneamente.

Para el caso de rodamientos, Palo Verde afirmó haber detectado fallas incipientes mediante el análisis de partículas de desgaste con 18 meses de anticipación, en contraste con vibraciones, que generalmente detectó fallas solo con un mes de anticipación utilizando Energía de Picos. De manera similar, un estudio de la Universidad de Monash indujo varios modos de falla en cajas de engranajes e informó que el análisis del aceite detectó las condiciones amenazantes en promedio 15 veces antes que el análisis de vibraciones. También señalaron que ciertos tipos de fallas no fueron detectadas por el análisis de aceite.

Una desventaja bien conocida del análisis de aceite es la necesidad de extraer una muestra que debe empaquetarse y enviarse a un laboratorio comercial. A veces, pueden pasar varios días antes de que los datos lleguen al panel del cliente.

Sin embargo, muchos programas modernos de análisis de aceite incluyen el uso de instrumentos portátiles y, para determinadas máquinas, sensores de aceite en línea. También son comunes los laboratorios de análisis de aceite en sitio que permiten realizar pruebas en la planta el mismo día.

El poder del análisis de vibraciones

Es ampliamente conocido que el análisis de vibraciones tiene un uso limitado en aplicaciones particulares que involucran máquinas de movimiento lento, reciprocantes, hidráulicas y articuladas. Incluso los cojinetes lisos y las cajas de engranajes multietapa pueden plantear verdaderos desafíos para el análisis de vibraciones.

Dicho esto, el análisis de vibraciones es muy importante (casi fundamental) para el monitoreo del estado de la máquina.

La lista de fallas que pueden aparecer a una velocidad de carrera única (1X) es larga. Estos pueden incluir desalineamiento, desbalanceo, holgura, roce parcial, diente de engranaje roto, arco del rotor, problemas de acoplamiento, eje agrietado y barra del rotor del motor rota. La mayoría de estos problemas se relacionan con un aumento de las fuerzas dinámicas o una reducción de la rigidez efectiva.

Por el contrario, el análisis del aceite tendría dificultades para detectar cualquiera de estas fallas en el momento del inicio. Piense en la P en el intervalo PF. Al igual que el análisis de aceite, la vibración tiene puntos ciegos o al menos áreas de visión borrosa. Tomemos como ejemplo los cojinetes lisos:

La siguiente es línea de tiempo común para la falla de rodamientos. Es evidente que la detección temprana depende de las alarmas del análisis de aceite, la inspección y la temperatura.

- Iniciación del problema

- Partículas de desgaste y oscurecimiento del aceite.

- Aumento de la temperatura del metal del rodamiento.

- Vibración audible

- Último suspiro

Sin duda, cuando se trata de análisis de vibraciones, gran parte de la atención debe centrarse en mitigar las causas raíz, también conocido como “mantenimiento proactivo”. Como se mencionó anteriormente, las causas raíz de la vibración incluyen el desbalanceo, la desalineación, la holgura, pata coja y la resonancia, por nombrar algunas.

Si bien el uso del análisis de vibraciones para detectar fallas inminentes en los rodamientos (mantenimiento predictivo) también es valioso, a menudo la P en el intervalo PF está demasiado cerca de la F. En otras palabras, la mayor parte de la vida útil restante puede desaparecer.

Los analistas de vibraciones han informado que el 90% de los problemas que detectan están relacionados con el desbalanceo y la desalineación o, en otras palabras, son precursores destructivos de fallas en los rodamientos. Si tales condiciones no se corrigen, la vibración consumirá toda la holgura disponible del rodamiento y, al hacerlo, “mordisqueará” las superficies de los rodamientos, creando efectivamente su propia holgura (desgaste) mientras la vibración continúa aumentando.

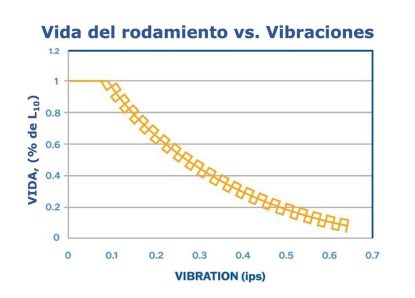

Esta condición priva miles de horas de vida útil del rodamiento. Eche un vistazo a la Figura 2. Cuando las vibraciones generales son altas (digamos, debido a desalineación y/o desbalanceo), la penalización en la vida útil del rodamiento es grave: causa y efecto.

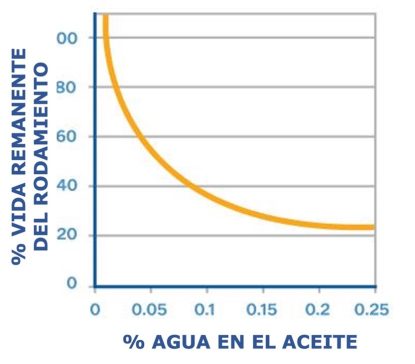

La contaminación por agua y partículas de los aceites lubricantes puede tener un efecto similar en la vida útil de los rodamientos, como se muestra en las Figuras 3 y 4.

Análisis de ondas de estrés y ultrasonido

El análisis de vibraciones de señales de baja amplitud en el dominio de alta frecuencia (ultrasonido) se utiliza desde hace años para detectar un desgaste anormal en los rodamientos. Estos métodos reciben diferentes nombres, entre ellos:

- Energía de picos

- Pulso de choque

- Resonancia demodulada (Peakvue)

- Envolvente acelerada

- Análisis del espectro de aceleración

- Análisis ultrasónico

Los valores suelen tener tendencias sin límites absolutos. El éxito depende del montaje adecuado del sensor, así como de la configuración del filtro que se elija.

Uno de esos métodos, denominado análisis de ondas de tensión pretende superar muchos de estos desafíos y limitaciones. La aplicación puede basarse en rutas o mediante acelerómetros en línea a través de una red IoT (Internet de las Cosas). Más importante aún, tiene un potencial prometedor para descubrir eventos en el dominio del tiempo como impactos, defectos en rodamientos y engranajes, rozamientos, deslizamientos severos, fricción mecánica, fricción por sacudidas/deslizamientos y arcos eléctricos.

¿Por qué es esto importante? Principalmente porque las asperezas mecánicas pueden chocar o rozar por diversos motivos. Estos contactos metal con metal resultan de causas mecánicas como sobrecarga, desalineación, desbalanceo y golpes. Las malas condiciones de lubricación también son frecuentemente responsables, causadas por un suministro restringido de lubricante, falta de viscosidad, contaminación, y agotamiento de los aditivos AW/EP (pérdida de resistencia de la película).

Independientemente de la causa, cuando se produce roce, deslizamiento, rozamiento y abrasión, transmiten una señal ultrasónica que a menudo se “pierde en la salsa” con el análisis de espectro FFT tradicional. Por el contrario, el análisis de ondas de estrés parece ser capaz de cuantificar estos eventos en el dominio del tiempo y enviar alertas según las condiciones y la gravedad lo justifiquen.

Siga este enlace para obtener más información sobre el análisis de ondas de estrés .

Esfuerzo colaborativo

En vibración, los analistas analizan aspectos tales como la frecuencia de engrane de los engranajes, la frecuencia de paso de las palas, la frecuencia de paso de los rodillos/bolas y la frecuencia de la jaula. La frecuencia de la vibración identifica la fuente, la amplitud nos dice qué tan mala es.

En el análisis de aceite, observamos los cambios en las propiedades físicas y químicas del aceite, la distribución del tamaño de las partículas, la metalurgia de las máquinas, la morfología y composición de las partículas, los agentes corrosivos y el potencial de barniz. Es un juego de pelota completamente diferente.

La aparición inicial de desgaste por aceite sucio o “lubricación deficiente” no provoca las fuerzas de excitación que provocan alarmas de vibración en el dominio de la frecuencia. Sin embargo, si se da tiempo suficiente para que avance el desgaste, las señales de vibración se vuelven claramente detectables. Lamentablemente, esto ocurre a menudo cuando tenemos menos del diez por ciento de la vida útil restante de los rodamientos.

Clasificar los modos de falla por probabilidad y consecuencias (también llamado “criticidad”) es una buena estrategia para diseñar su plan de juego de monitoreo de condición, máquina por máquina. Cada modo de falla clasificado necesita una o más estrategias de monitoreo de condición coincidentes para la detección temprana. Utilizando este enfoque, se puede ver que el análisis de aceite y vibraciones trabajan en estrecha colaboración. Pero no se olvide de otros métodos de monitoreo de condición, como la inspección, el ultrasonido, el análisis de corriente del motor y la termografía.

La combinación de tecnologías de monitoreo de condición nos brinda una imagen mucho más completa del estado y la salud de nuestras máquinas. Uno ayuda a llenar los vacíos del otro. La necesidad de un monitoreo combinado es especialmente cierta para cajas de engranajes de etapas múltiples, cojinetes lisos, compresores de tornillo rotativo, sopladores y rodamientos. Cuando ambas tecnologías identifican el mismo problema, el diagnóstico y las recomendaciones de seguimiento rara vez son imprecisas.

Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe