El equipo de mantenimiento predictivo (PdM, por sus siglas en inglés) de la estación generadora de energía nuclear en Palo Verde tiene una receta para el éxito en el análisis de lubricantes. Con el paso de los años han documentado numerosas acciones que evitaron fallas en la maquinaria que pudieron haberles costado más de USD $200,000.

Mucho de su éxito puede ser atribuido a la consolidación de tecnologías de mantenimiento. En un principio, las tecnologías de control del mantenimiento como el análisis de aceite, análisis de vibraciones y termografía operaban aisladas, cada una estaba concentrada en el mantenimiento y mejoramiento de sus programas individuales. Un esfuerzo global de reingeniería de la compañía, agrupó las tres tecnologías en un solo programa de mantenimiento predictivo con un solo líder. Este movimiento dio como resultado una mejor comunicación, sinergia y un mayor apoyo entre las tres disciplinas.

El fuerte apoyo proporcionado por la administración fué fundamental en este esfuerzo. Esta integración ha conducido a mejoras en la detección de fallas y a que cada tecnología pueda detectar lo que otras no pueden, existiendo algo de coincidencia y confirmación.

Antes de instalar un laboratorio de análisis de lubricantes en Palo Verde, el programa utilizaba servicios externos para todos sus análisis de lubricante. La efectividad de las pruebas mediante servicios externos era limitada debido a la naturaleza muy básica de los conjuntos de pruebas que se utilizaban y por el limitado entendimiento del significado de los datos obtenidos en los resultados. El programa de lubricación no era capaz de funcionar de manera tan efectiva como el programa de vibración. Eso comenzó a cambiar con la decisión de implementar una estrategia de análisis de lubricantes en sitio.

Se desarrolló una estrategia de pruebas y se adquirieron los equipos e instrumentación para permitir al equipo de monitoreo de condición llevar el programa de análisis de lubricantes en sitio muy por arriba de lo anteriormente logrado con el programa de análisis de aceite en el laboratorio externo. Las técnicas de evaluación microscópica de partículas se convirtieron en pruebas efectuadas por rutina. La condición química de los lubricantes fue dramáticamente mejorada al establecer métodos de prueba que estuvieran dirigidos a los aditivos y su degradación. Con la mejora en la capacidad técnica y la utilización de un personal de laboratorio altamente entrenado, hábil y dedicado, el programa de análisis de aceite y el de vibración obtuvieron igual mejora en el desempeño. Disponer de dos programas independientes fuertes, dio inicio a la verdadera integración.

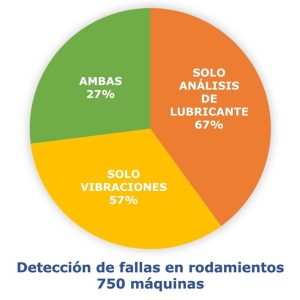

Una condición importante a monitorear es el pronóstico de falla de los rodamientos y cojinetes. La tecnología del análisis de vibraciones es vista como la que mejor puede pronosticar la etapa final de falla de los rodamientos, mientras que el programa de análisis de lubricantes es mejor al identificar las condiciones de falla de los rodamientos en etapa inicial.

El desgaste de rodamientos inicia en el nivel del tamaño de micrones y se encuentra presente en el lubricante.

Los defectos son tan pequeños como para causar una irregularidad que pueda ser monitoreada con técnicas de vibración. Juntos, estos programas son capaces de encontrar una falla con una anticipación mayor a un año. La planeación a largo plazo tiene ventajas en la planeación y en la programación del mantenimiento.

Observar el progreso de una falla con el paso del tiempo tiene la ventaja de permitir la evaluación de la «causa de falla». Las partículas de desgaste en el aceite pueden ser evaluadas microscópicamente para establecer los posibles mecanismos de falla, como la fatiga, la abrasión o la falla del lubricante. Esta información puede ser frecuentemente correlacionada a una causa como el desalineamiento, desbalanceo o solturas mecánicas. Los datos de ambas tecnologías pueden ayudar a reducir las causas de falla de esa condición.

El paso final para completar el análisis de causa de falla, es una examinación de las partes después de que han sido removidas. Partes severamente desgastadas o rotas, son difíciles de evaluar. El desgaste avanzado, frecuentemente remueve la evidencia del mecanismo inicial de falla. Si se pretende establecer el análisis de causa de falla como una parte importante del programa, deberán establecerse acciones para sacar la maquinaria de servicio antes de llegar a la etapa avanzada de falla.

El programa de análisis de aceite en sitio fue expandido a más equipo crítico. El equipo de PdM utiliza Espectrometría de filtro Rotrode para detectar partículas de desgaste en el aceite. Si se detecta un alto contenido ferroso, se prepara un ferrograma para ayudar a determinar la fuente del problema. Si se detecta un alto contenido de partículas no ferrosas, se prepara un filtrograma, utilizando una membrana de ocho micrones.

Se inició una estrategia proactiva para todos los aspectos de lubricación. Al recibir un lote de lubricantes, se analiza antes de ser aceptado. Cada aceite es evaluado para verificar su concentración de aditivos, viscosidad y después se filtra una muestra de aceite de 100 mililitros a través de una membrana de papel de 3 micrones para los aceites de baja viscosidad y a través de una de 8 micrones para aceites de mayor viscosidad para buscar contaminantes.

El entrenamiento es una parte importante del éxito en Palo Verde. Todos los mecánicos han pasado por un proceso continuo de entrenamiento en lubricación, vibración y termografía.

En un año, el departamento de mantenimiento predictivo documentó aproximadamente un ahorro de USD $3.7 millones. Johnson resaltó que por cada dólar gastado, fueron ahorrados por lo menos USD $6.50 en costos de mantenimiento en los últimos tres años.

Referencias: Johnson, Bryan, Maxwell, Howard, «Integración de tecnologías de análisis de aceite y vibración».

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe