El presente artículo es la cuarta parte de una serie de lecciones de “anatomía” dentro de la lubricación de la maquinaria. En este número, se examinan los varios modos en que se crea el desgaste de partículas, junto con las características físicas de cada tipo de partícula de desgaste. Además, se utilizará el análisis microscópico e instrumentaciones similares para proporcionar una inspección profunda de las apariencias únicas de estas partículas y la manera en que éstas se forman.

El equipo mecánico se deteriora con el paso del tiempo. Dependiendo del tipo de trabajo y de las condiciones ambientales es que una máquina perdura, y el deterioro mecánico interno puede darse en forma de fatiga, frotamiento, deslizamiento, abrasión y corrosión. Desde una perspectiva macroscópica, el desgaste de partículas que se produce de estos procesos de deterioro puede aparecer en forma de insignificantes briznas de masa que por lo general actúan de manera similar y tienen el mismo aspecto. Sin embargo, desde un nivel microscópico, este desgaste de partículas tiene una morfología (forma y tamaño) y una topografía de la superficie (rugosidad, textura y patrón de superficie) únicas, basados en el proceso de deterioro o modo de desgaste por el cual fue producido. Si se comprenden claramente, la morfología y la topografía pueden ofrecer importantes pistas que pueden utilizarse para prevenir la falla inminente de una máquina.

Las partículas de desgaste se pueden definir como partículas producidas a partir de una avería de las superficies dentro de una máquina. Estas partículas pueden variar en rango, desde un tamaño sub-micrométrico de trozos de metal hasta tan grandes como uno pueda imaginarse. Por lo general, el análisis de las partículas de desgaste se enfoca en las partículas pequeñas y destructivas, muchas de las cuales son tan pequeñas que pasan desapercibidas por el ojo humano. Estas partículas pueden ser de menos a 1 micrón hasta 200 micrones de tamaño. Si usted tiene partículas mayores a 200 micrones, probablemente no sea necesario que le digan que tiene un serio problema dentro de su máquina.

Muestreo y análisis de las partículas de desgaste

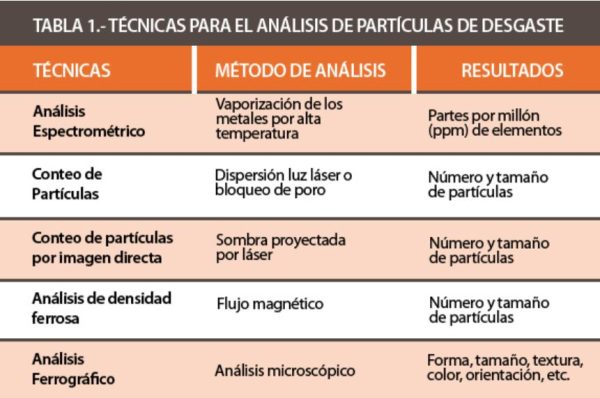

Existen varias técnicas de análisis de partículas de desgaste (Ver Tabla 1). Algunos de estos métodos pueden incluso analizar las partículas de desgaste directamente desde la muestra de aceite. La ferrografía analítica requiere que las partículas de desgaste primero sean aisladas de la muestra de aceite recolectada. Las imágenes de fotomicrografía de los ferrogramas o filtrogramas después se estudian utilizando un microscopio óptico. La principal ventaja de la ferrografía analítica es su habilidad para determinar la forma, el tamaño y las texturas de las partículas, así como su habilidad de identificar elementos.

La ferrografía utiliza ya sea el magnetismo o la filtración por membrana para recoger las partículas. Los estándares ISO, tal como ISO 16232, ASTM D7670 y D7690 se utilizan para preparar estas muestras de manera adecuada y para analizar las características visuales de las partículas. Estas características observadas permiten conocer cómo y dónde se generaron estas partículas.

Ferrogramas

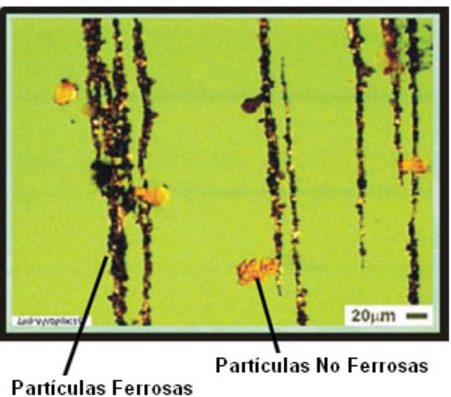

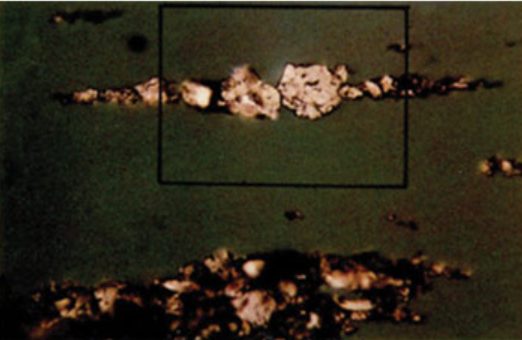

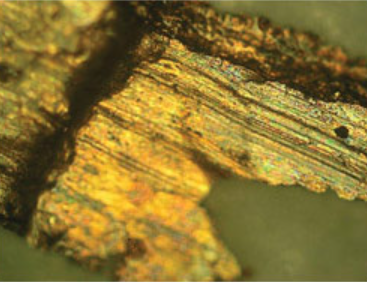

A medida que una muestra de aceite fluye por un portaobjetos de vidrio especialmente diseñado llamado ferrograma, se coloca un imán debajo del mismo para atrapar las partículas ferrosas. Las partículas tienden a acumularse en cuerdas a lo largo del campo magnético. Mientras que muchas de las partículas no ferrosas fluirán y no se quedarán atrapadas, algunas otras quedarán sostenidas por gravedad o por contacto con las partículas ferrosas que están atrapadas. Se puede utilizar iluminación tanto por la parte inferior como por la superior para ayudar a caracterizar las características críticas de las partículas.

En este ferrograma, las partículas ferrosas están alineadas a lo largo de los campos magnéticos

Filtrogramas

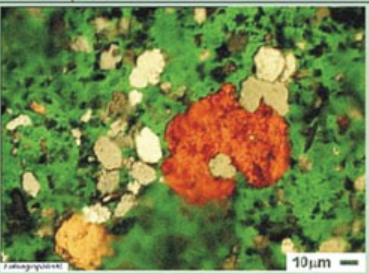

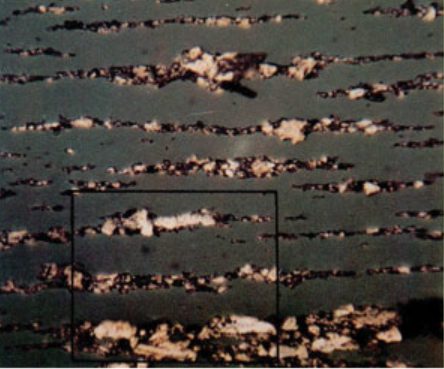

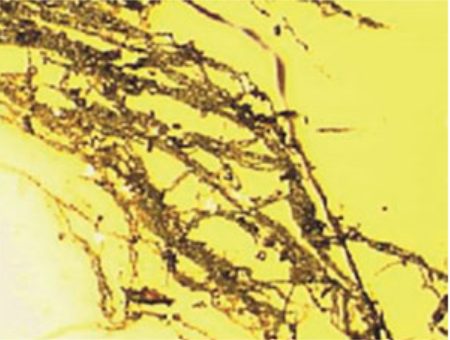

A diferencia de los ferrogramas, los filtrogramas no tienen ningún sesgo hacia las partículas ferrosas. Como la muestra de aceite es forzada a través de una membrana, cualquier partícula mayor al tamaño de poro quedará atrapada al azar sobre su superficie. Sin embargo, la transmisión de la luz de fondo durante el análisis es deficiente debido a su opacidad.

Partículas recogidas al azar en un filtrograma

Modos de desgaste

Desgaste por frotamiento (Desgaste adhesivo)

Siendo el tipo de desgaste más común, el desgaste por frotamiento (asentamiento) se produce siempre que haya superficies en contacto deslizante una con respecto a la otra dentro de una máquina. Este es el tipo de desgaste, por “asentamiento” que se espera durante el contacto inicial de las superficies. Por lo general, el resultado es una superficie más suave, con bajo desgaste. Las partículas que se producen a partir del desgaste por frotamiento (asentamiento) normalmente tienen forma de plaquetas (bidimensional) y una topografía más suave.

Desgaste por corte (Desgaste abrasivo)

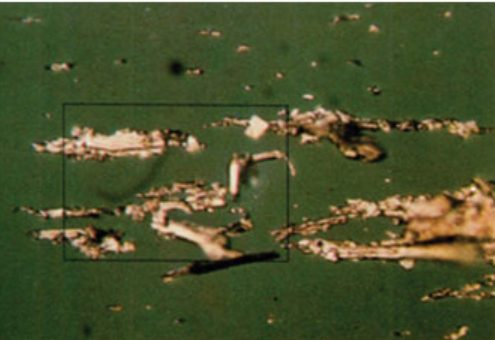

Este tipo de desgaste anormal se produce cuando entre dos superficies en movimiento, una penetra a la otra. Como su nombre lo indica, las partículas se generan porque una superficie rasga a la otra superficie, creando trozos largos en forma de lazos o virutas. Este modo de desgaste a menudo se compara con las virutas obtenidas del proceso de mecanizado de metales en un torno, pero a una escala más pequeña.

Desgaste por rodamiento (Fatiga de la superficie)

El contacto rodante entre las superficies produce fatiga en la superficie. Las partículas que se generan a partir de la fatiga de superficie tienden a presentarse en forma de astillas, láminas o esferas. La formación de picaduras y astillas, como resultado de cargas altas sobre una pequeña área de contacto entre las superficies, contribuye a la forma y tamaño de estas partículas a medida que son forzadas a salir de la superficie original. Normalmente, este tipo de desgaste se produce en componentes donde se presenta un contacto rodante, como en los rodamientos de bolas.

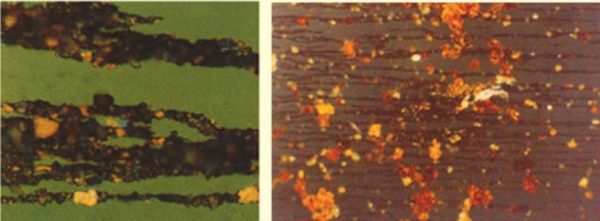

Desgaste por rodamiento y deslizamiento combinados (Fatiga de la superficie y desgaste adhesivo)

Esta combinación anormal de los modos de desgaste se origina por fatiga y rayado de las superficies. Comúnmente, se asocia con los engranajes, especialmente a lo largo de la línea de paso entre los dientes, así como en condiciones donde se presentan altas cargas o velocidades, con una generación excesiva de calor. Por ejemplo, la superficie de contacto de los dientes de los engranajes es una combinación de deslizamiento y rodamiento. Esta región, donde se combinan estos modos de desgaste, en conjunto con los efectos que causan los contaminantes en los lubricantes, puede generar una fusión compleja de partículas de desgaste.

Desgaste severo por deslizamiento

Un desgaste severo por deslizamiento se produce cuando se dan condiciones de altas cargas y velocidades entre las superficies en contacto. Cuando las tensiones entre las superficies son demasiado intensas debido al incremento de la carga o la velocidad, el área en contacto se vuelve inestable, rompiéndose y generando partículas grandes, aumentando aún más la tasa de desgaste

Desgaste químico/corrosivo

El desgaste corrosivo a menudo se etiqueta como corrosión por rozamiento, erosión, fatiga por estrés, etc. A menudo, estas partículas son demasiado pequeñas como para distinguirlas de manera individual y por lo general, son el resultado de utilizar un lubricante con propiedades inadecuadas o de una fuerte contaminación con agua, ácidos, sales o bacterias. El calor también juega un papel importante en la corrosión. La mayoría de los lubricantes tienen aditivos inhibidores de oxidación y corrosión para combatir los efectos del desgaste químico.

Morfología y topografía de las partículas

Debido a que las partículas de desgaste se desprenden de las superficies internas de la máquina, su morfología y su topografía son únicas. Sin embargo, también concuerdan con ciertos patrones basados en los mecanismos por los cuales fueron originadas.

Partículas en forma de plaquetas

Estas partículas de dos dimensiones por lo general son planas con un contorno corrugado. Normalmente, su espesor es aproximadamente de una décima a una trigésima parte de su dimensión lateral. También puede describirsecomo partículas de forma laminar o de cuña. Una de las causas más comunes que producen partículas con forma de plaquetas es por las fuerzas normales o tangenciales, que se generan a través del contacto entre las asperezas de las superficies.

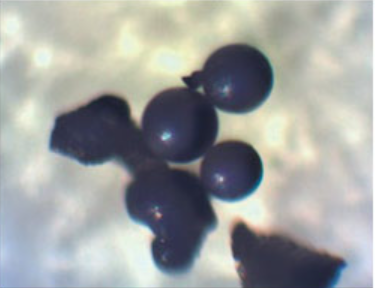

Partículas esféricas

Como su nombre lo indica, estas partículas son fundamentalmente esféricas. Normalmente tienen un tamaño menor a 10 micrones, se presentan en pequeñas cantidades y veces fundidas entre sí. Como partículas de desgaste, han sido asociadas con los elementos rodantes de los rodamientos y a menudo son los precursores de falla por fatiga. Cabe mencionar que las partículas esféricas frecuentemente se encuentran como contaminantes y no como partículas de desgaste. Es probable que este tipo de contaminante de forma esférica tenga un tamaño mayor a 10 micrones y que a menudo sea un subproducto generado en los procesos de soldadura y corte.

Partículas en forma de alambre o lazo

Estas partículas por lo general son largas y delgadas y pueden tener forma de alambre, astilla o lazo.A pesar de que pueden tener lados y bordes lisos, normalmente tendrán un aspecto más áspero. Otra característica común es la forma en que están rizadas, muy similar a las virutas obtenidas en el proceso de cepillado de madera. Es por esta razón que la partícula podría ser áspera de un lado y lisa del otro. Estos tipos de partículas han sido asociadas al desgaste por corte (abrasivo), donde una de las superficies en contacto tiene rugosidades mucho más duras en comparación con la otra superficie donde se produjo la partícula en forma de lazo o viruta.

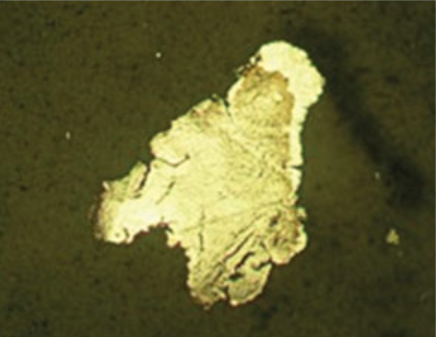

Partículas en forma de pedazos o irregulares

La teoría del desgaste adhesivo ofrece una posible explicación sobre el porqué las partículas se producen en formas irregulares. Durante la adhesión de las superficies, las asperezas se aplanan entre sí, produciendo una fractura en una de las superficies. La interacción de las superficies transfiere fragmentos del material, el cual se adhiere a la superficie opuesta. Esto da como resultado la formación de partículas que tienen formas inusuales y además, son una mezcla de elementos. Estas formas son difíciles de definir debido a que pueden estar presentándose, al mismo tiempo, diferentes modos de falla dentro de la máquina. Debido a que estas partículas de desgaste actúan también como contaminantes abrasivos entre las superficies en contacto, adquieren formas inusuales.

Partículas no ferrosas de corrosión

Las partículas de corrosión suelen ser extremadamente pequeñas (por debajo de un micrón). Las técnicas de recolección magnética pueden ser eficaces en la captura de estas partículas, que son demasiado pequeñas como para ser vistas individualmente.

Partículas de óxido ferroso

Las partículas de óxido, las cuales normalmente son óxidos de hierro de color rojo o negro, provienen de la reacción química entre el hierro y el oxígeno. Los de color rojo indican la presencia de humedad en el sistema, mientras que los negros son el síntoma de una lubricación inadecuada o una generación excesiva de calor en el sistema

Otras partículas

Las partículas descritas anteriormente incluyen únicamente aquellas que se generan a partir del desgaste de los componentes. Sin embargo, en una máquina pueden existir una gran variedad de partículas que no son producidas por el desgaste de los componentes, como son los contaminantes ambientales, como por ejemplo el agua, polvo, tierra, etc., o los contaminantes generados durante los procesos de maquinado. Incluso, algunos aditivos del lubricante pueden ser confundidos con partículas de desgaste durante el análisis de laboratorio. Sin embargo, el análisis de partículas de desgaste en muy útil para determinar cuáles acciones degradantes están ocurriendo dentro de la máquina o la causa que originó que una máquina fallara.

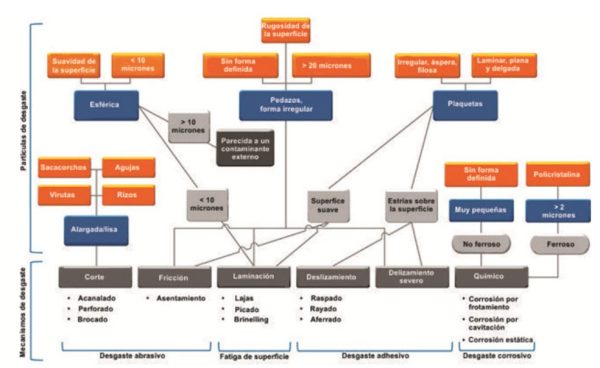

Esta ilustración muestra cómo están asociados los varios tipos de partículas de desgaste con los diferentes modos de desgaste.

A pesar de que las técnicas de análisis, como las observaciones de los efectos del tratamiento térmico preciso o la adición de químicos especiales, pueden ayudar a determinar la composición elemental de las partículas, por lo general el análisis de espectrometría es más efectivo cuando se trata de proporcionar la composición elemental de los contaminantes dentro de una muestra de aceite. La ferrografía analítica continúa siendo la mejor técnica para determinar la morfología y la topografía de las partículas de desgaste, lo cual es esencial para identificar la causa raíz de las partículas.

Referencias

- Anderson, Dan P. (2012). Wear Debris Atlas. Jim C. Fitch (Technical Editor). Tulsa, OK: Noria Corporation.

- Rigney, David A. (1981). Fundamentals of Friction and Wear of Materials. Metals Park, OH: American Society for Metals.

- Thibault, Ray. (2006, Nov.-Dec.). “Improving Predictive Maintenance Through Wear Debris Analysis.” Lubrication& Fluid Power.

- Bennett Fitch, Noria Corporation. Traducido por Noria Latín América

- Publicado en la revista Machinery Lubrication(10/2013)

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.