Diseño, selección y dimensionamiento

La selección del acoplamiento correcto para la aplicación es fundamental para la confiabilidad del acoplamiento de engranajes. Utilice los siguientes pasos para facilitar el proceso de selección:

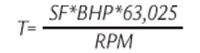

- Elija el estilo y diseño del acoplamiento (Fast’s, Serie H o Waldron; mitades flexibles y rígidas; eje de acoplamiento cerrado o flotante; especificaciones de los dientes del engranaje y requisitos de desalineación).

- Seleccione el factor de servicio (SF) de las tablas de acoplamientos de engranajes del fabricante del equipo original (OEM, por sus siglas en inglés). Las cargas de choque o la carga variable pueden causar fallas prematuras si no se usa el SF adecuado. Los factores de servicio típicos se encuentran en el rango de 1,5 a 2,0. Algunos fabricantes pueden incluso especificar un factor de desalineación para el tamaño del acoplamiento de engranajes cuando se espera una mayor desalineación del acoplamiento.

- Calcule los requisitos de torsión de aplicación (T) basados en la potencia de freno de diseño (BHP), SF y velocidad.

- Elija un acoplamiento con una capacidad de torque mayor que los requisitos de torque. Dado que el factor de servicio ya está incluido, no hay razón para agregar capacidad adicional.

- Confirme que el acoplamiento seleccionado tiene una capacidad de orificio mayor que el orificio de aplicación real (tamaño del eje). Con frecuencia, el tamaño máximo del orificio impulsará el proceso de dimensionamiento del acoplamiento e incluso aumentará la capacidad de torque del acoplamiento de dos a tres veces lo que se calculó previamente.

- Verifique la profundidad del eje disponible para el cubo del acoplamiento y compárela con la profundidad real del cubo. Si el cubo es demasiado largo, debe estar en voladizo o mecanizado. Dado que el acoplamiento del cubo al eje es el mismo en cualquier método, se prefiere mecanizar el cubo debido a los efectos de torsión del cubo en voladizo. Si el buje está en voladizo o cortado, puede ser necesario un examen más detenido para determinar si hay suficiente capacidad de transmisión de torque disponible. La regla general es una relación de 1 a 1 para la longitud del cubo al orificio.

- Consulte una tabla de balanceo dinámico para ver si es necesario balancear el acoplamiento. Es posible que sea necesario balancear los acoplamientos de engranajes de alta velocidad.

- Asegúrese de que el acoplamiento encaje en el equipo y la protección. Esto suele ser algo que puede convertirse en un problema cuando hay una modificación de diseño en un equipo existente. Las protecciones que permiten el mantenimiento fomentarán un mantenimiento adecuado a largo plazo.

Instalación

Algunos acoplamientos no tienen muchas posibilidades de tener una vida decente debido a su instalación. Al igual que otros componentes que experimentan la mortalidad infantil, muchas veces estas partes no mueren, sino que son asesinadas. Se deben considerar ciertos elementos de la instalación del acoplamiento de engranajes si se desea obtener una confiabilidad óptima, que incluyen:- Ajustes de cubo y manguito: determine el tipo de ajuste del cubo (espacio libre, ubicación o interferencia). Las aplicaciones de mayor velocidad deben tener un ajuste de interferencia adecuado para compensar los efectos de la fuerza centrífuga en las presiones de contacto del eje/cubo. Los ajustes de interferencia excesiva del cubo pueden provocar grietas y fallas en el cubo.

- Llaves y ajustes de chaveteras: las chaveteras deben tener un radio adecuado para reducir el riesgo de agrietamiento por fatiga. Se deben medir las longitudes de las llaves para minimizar el desbalanceo del acoplamiento.

- Diámetro interior del cubo: asegúrese de que el diámetro interior del cubo sea concéntrico para minimizar el descentrado del cubo.

- Instalación del cubo: elija los métodos de calentamiento adecuados para que las propiedades del material del cubo no se vean comprometidas y seleccione la magnitud de calentamiento adecuada para los ajustes de interferencia de los cubos para que el cubo se deslice fácilmente sobre el eje. Nunca use un martillo para instalar o quitar los cubos, ya que esto puede dañar los cojinetes.

- Espacios de acoplamiento correctos: si los ejes flotantes tienen un espacio de acoplamiento pequeño, los ejes pueden impactarse entre sí debido a la desalineación cuando el eje oscila durante la operación.

- Sellado adecuado: utilice siempre empaques y juntas tóricas adecuadas para que el lubricante permanezca en el acoplamiento.

- Alineación: instale el acoplamiento de manera que la desalineación se mantenga dentro de los límites del fabricante con respecto a la desalineación axial, angular y descentrada.

- Ensamblaje de sujetadores: elija el tipo correcto de sujetadores (finos o gruesos, largos, expuestos, cubiertos, etc.) y la disposición adecuada. Si bien los pernos estándar pueden funcionar, pueden colocar las roscas en el plano de corte. Los pernos del acoplamiento necesitan la precarga correcta, que se logra mediante los métodos de torsión de pernos adecuados.

- Lubricación: elija el lubricante adecuado, en la cantidad correcta, en el momento adecuado para una confiabilidad óptima del acoplamiento de engranajes.

Figura 1. Diferentes estilos de acoplamiento tienen diferentes

capacidades de lubricación y diámetro. (Ref. Kopflex)

Figura 1. Diferentes estilos de acoplamiento tienen diferentes

capacidades de lubricación y diámetro. (Ref. Kopflex)

Lubricación

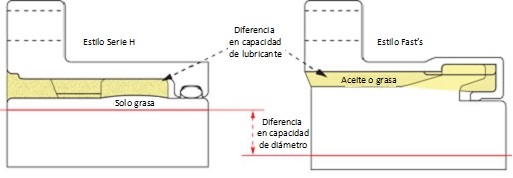

Quizás el factor operacional más importante para que un acoplamiento de engranajes sea confiable es la lubricación. La selección del lubricante adecuado es el primer paso. Muchos fabricantes de acoplamientos suministran sus propios lubricantes para sus acoplamientos. Los acoplamientos de engranajes pueden estar lubricados con grasa o aceite según el diseño. Los acoplamientos lubricados con aceite no se secan como los acoplamientos de grasa, mientras que los acoplamientos de estilo Fast’s tienen una capacidad de orificio más pequeña. Cabe destacar que la mayoría de los acoplamientos de engranajes están lubricados con grasa. Las grasas para acoplamientos tienen propiedades especiales, por lo que nunca deben usarse grasas de uso general en acoplamientos de engranajes. Los acoplamientos de engranajes pueden estar sometidos a fuerzas centrífugas muy elevadas y la separación del aceite es un elemento crítico de las grasas para acoplamientos. Dado que las grasas se componen principalmente de aceite y un espesante, se deben tener consideraciones especiales con respecto a la selección y aplicación de grasas para acoplamientos. Los espesantes a base de jabón suelen ser más pesados que los aceites, por lo que las fuerzas centrífugas tienden a depositar el espesante en los dientes del engranaje. Generalmente, se prefiere una grasa con un alto contenido de aceite de alta viscosidad y una calificación de consistencia grado 1 del Instituto Nacional de Grasas Lubricantes (NLGI, por sus siglas en inglés). Se puede considerar una grasa de mayor consistencia para aplicaciones de alta velocidad, pero debe evitarse en aplicaciones de baja velocidad. Las especificaciones de la grasa pueden incluir límites de velocidad o ciertas pruebas como el factor de separación K36. Cualquier grasa tendrá una separación de aceite basada en el tiempo, la temperatura y la fuerza centrífuga. El factor K36 determina la separación máxima de aceite de la grasa mientras funciona a 36,000 Gs. Un factor K36 de 8/24 significa que la separación de aceite fue del 8 por ciento en 24 horas. En comparación, una grasa con un factor K36 de 3/24 significaría que no se separó tanto aceite de la grasa que con un factor K36 de 8/24. Es deseable una mayor separación de aceite a velocidades más bajas (fuerzas G más bajas), mientras que se prefiere una menor separación de aceite a velocidades más altas y temperaturas más altas. Los equipos de alta vibración también pueden mejorar la separación de aceite e inducir fallas. Los estudios incluso han demostrado que las tasas de desgaste de los acoplamientos de engranajes disminuyen a medida que aumentan las velocidades del acoplamiento. La función principal de un lubricante en un acoplamiento de engranajes es reducir la fricción entre los dientes de los engranajes cuando se deslizan entre sí. El movimiento relativo entre los dientes del engranaje del acoplamiento se produce en la dirección axial debido a una ligera desalineación del eje. Este movimiento es oscilatorio, de baja amplitud, frecuencia relativamente alta y una función de la magnitud de la desalineación angular. Este movimiento axial deslizante entre los dientes del engranaje puede generar mucho desgaste si la lubricación no es suficiente. Es por eso por lo que el lubricante para acoplamientos de engranajes juega un papel tan crítico en la confiabilidad y vida útil de un acoplamiento de engranajes. La mala lubricación entre los dientes del engranaje genera una mayor fricción entre estos dientes, lo que resulta en desgaste del acoplamiento de engranajes, generación de calor y altas cargas axiales en los rodamientos del equipo. Las cargas axiales más altas en los rodamientos disminuirán la vida útil de todo el equipo. La bomba que se muestra en la Figura 2 tenía un acoplamiento seco que funcionaba en una condición de bloqueo de torque y generaba fuerzas axiales elevadas en los rodamientos del equipo. El acoplamiento se reemplazó sin realizar ningún ajuste en la bomba o el motor. El único cambio fue un acoplamiento con buena lubricación, lo que redujo la fricción de los dientes y disminuyó las fuerzas axiales del acoplamiento a la bomba y al motor. El resultado fue una disminución notable de la temperatura de funcionamiento de los rodamientos de la bomba.

Figura 2. Este acoplamiento muestra señales de pobre lubricación

Mantenimiento

El mantenimiento es el factor final para garantizar la confiabilidad del acoplamiento de engranajes para una larga vida útil del equipo. Si bien los tres primeros factores tienen más que ver con la falta de conocimiento, el mantenimiento a menudo se reduce a la falta de ejecución. Desafortunadamente, esto requiere disciplina por parte de los grupos de operaciones y mantenimiento, así como coraje gerencial para dedicar los recursos para garantizar que pueda suceder. Las recomendaciones típicas de los fabricantes de acoplamientos de engranajes requieren un reengrasado en un mínimo de 12 meses. Un procedimiento de reengrase incluiría desarmar, limpiar, inspeccionar y empacar manualmente el acoplamiento con grasa nueva. Por lo general, no se recomienda usar una pistola de engrase cuando el acoplamiento se ha desarmado y está listo para recibir grasa nueva. Cuando un acoplamiento de engranajes se engrasa a través de un accesorio en lugar de un empacado manual, puede resultar en un sobreengrasado y puede ocurrir una condición de bloqueo hidráulico, causando altas fuerzas axiales en el equipo. Una condición de bloqueo hidráulico puede incluso dificultar la alineación, ya que los ejes pueden girar con dificultad.

Figura 3. Temperatura en acoplamiento de engranajes

Algunos acoplamientos en ciertas aplicaciones requieren un reengrase a los seis meses para asegurar una buena confiabilidad. Estas aplicaciones pueden incluir altas velocidades (altas fuerzas G), altas temperaturas, desalineación o vibración. La menor capacidad del depósito de lubricante también puede ser un factor en los intervalos de reengrase. Sin embargo, decidir pasar más de 12 meses sin reponer grasa en un acoplamiento de engranajes es una jugada de alto riesgo que no se recomienda. El mantenimiento regular de los acoplamientos de engranajes debe implicar un cuidado especial con respecto a muchos de los factores de instalación discutidos anteriormente. Al inspeccionar los empaques y las juntas tóricas, asegúrese de que el lubricante permanezca en el acoplamiento hasta que se programe la siguiente tarea de mantenimiento.

Figura 4. La grasa sale del acoplamiento por un mal balance entre el espesante y el aceite base

Las graseras deben quitarse del acoplamiento antes de completar el mantenimiento. Se sabe que estos accesorios tienen fugas de lubricante y pueden golpear la protección, provocando la pérdida de lubricante. Bajo altas fuerzas centrífugas, la grasa debe estar completamente sellada dentro del acoplamiento. La protección también debe permitir un acceso suficiente para que no sea necesario quitarla por completo para el mantenimiento normal del acoplamiento. Recuerde, la confiabilidad no es para los débiles de corazón. La mayoría de estos factores deben ejecutarse correctamente para lograr una buena confiabilidad del acoplamiento de engranajes. Es por eso por lo que el trabajo de los profesionales de mantenimiento y confiabilidad rara vez se termina. Sobre el autor Randy Riddell es ingeniero senior de confiabilidad mecánica para International Paper en Courtland, Alabama. Es un especialista certificado en lubricación (CLS) por la Sociedad de Tribólogos e Ingenieros de Lubricación y un técnico certificado en lubricación de maquinaria (MLT) de nivel I por el Consejo Internacional de Lubricación de Maquinaria (ICML). También es un profesional certificado en mantenimiento y confiabilidad (CMRP) por la Society for Maintenance and Reliability Professionals (SMRP). Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe