En la economía competitiva de hoy día, el reto de los negocios está en identificar las formas de incrementar las utilidades sin tener que invertir grandes capitales. Para los gerentes de planta, el control de los costos puede apoyarse incrementando los estándares de mantenimiento mediante un programa de nivel de limpieza total, que controle los costos extendiendo el ciclo de vida de los lubricantes y, a su vez, el de los sistemas hidráulicos que dicho programa apoya.

Los profesionales del mantenimiento pueden ver grandes retornos en sus esfuerzos de control de costos trabajando muy de cerca con sus proveedores de servicios, como las compañías recuperadoras de aceite, para establecer convenios sobre prácticas de mantenimiento que apoyen dicho programa.

Beneficios del programa

Un programa de aceite limpio ofrece varios beneficios al programa de control de costos en todos los niveles de la planta. Cada beneficio produce reducciones de costo cuantificables.

- Reducción de paradas de planta y pérdidas de producción: Siempre estamos peleando contra las paradas de maquinaria que resultan en una pérdida de producción, sin tener en cuenta que el principal enemigo es el lubricante contaminado. La inversión inicial de recursos en un riguroso programa de nivel de limpieza total trae beneficios significativos que superan los costos originados por la inactividad de la planta. Por ejemplo, en una planta de pulpa y papel, una hora de pérdida de producción puede costar hasta US $12,000 dólares. Es fácil de ver que la descontaminación de los lubricantes es una buena inversión que se refleja en factores como los costos por reparación o sustitución de maquinaria en el tiempo.

- Extensión de la vida del lubricante: Este beneficio se reduce a un simple hecho: Un lubricante sucio debe ser drenado y sustituido. Hay un claro beneficio por mantener los estándares de limpieza, en lugar de incrementar las frecuencias de cambio de aceite.

- Reducción de desperdicios en materiales y suministros: Elevar los estándares de limpieza puede reducir otros costos del sistema. Al mantener un lubricante limpio se extiende la vida útil del elemento filtrante y se reduce la frecuencia de cambio. Además, cada cambio de filtro produce una pérdida de entre 5 y 10 por ciento de aceite, lo cual trae costos adicionales por el reemplazo del lubricante y la mano de obra asociada.

- Reducción en los costos de mano de obra de mantenimiento: A pesar de que puede parecer contradictorio, un análisis de costo puede demostrar que mantener altos estándares de limpieza reduce los costos asociados con los cambios de aceite, de los elementos filtrantes y otras actividades que involucran gran cantidad de mano de obra. Estas actividades a menudo crean bloques más grandes o menos predecibles de paradas de planta, las cuales aportan pequeñas utilidades adicionales en sus estados financieros.

- Reducción en los costos de energía: Bombear lubricantes limpios requiere menos energía (otro gasto operacional) que bombear lubricantes contaminados. La contaminación afecta la presión (ΔP). Esto incrementa la viscosidad del lubricante, lo cual hace que la bomba se esfuerce más. Además, el elemento filtrante se llena de suciedad más rápidamente y se producen incrementos de presión con más rapidez. A medida que la contaminación crece, la demanda del sistema y el consumo de energía se incrementan. Una vez que el sistema se llena con lubricante limpio, la presión a través del sistema toma mucho tiempo en aumentar, reduciendo así la presión sobre la bomba.

Implementando un poco de nivel de limpieza total

Para maximizar el valor de un programa de nivel de limpieza total, los alcances de su implementación deben incluir las siguientes etapas críticas:

- Evaluar y establecer objetivos de limpieza utilizando códigos ISO para el lubricante y la maquinaria.

Comience su programa de limpieza identificando y documentando objetivos de limpieza estándar para el lubricante de cada equipo utilizando el código ISO 4406, conocido como el “Método de codificación del nivel de contaminación por partículas sólidas”. El fabricante original del equipo debe estar en capacidad de indicarle los códigos de limpieza que produzcan el desempeño óptimo del equipo.

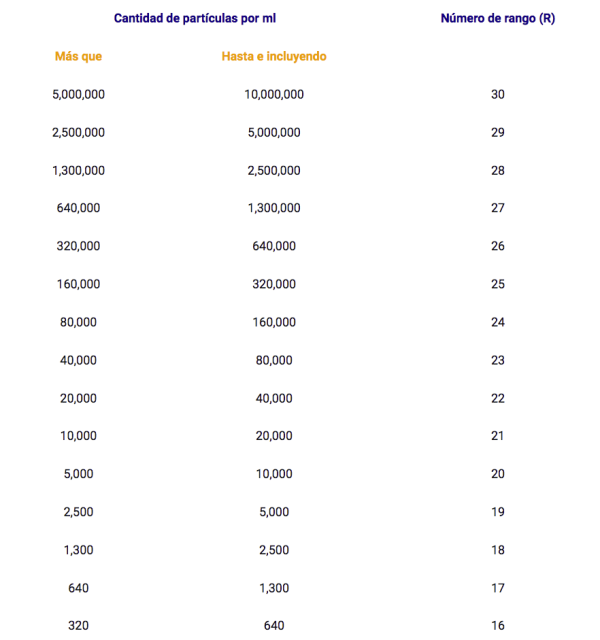

El código ISO cuantifica los niveles de contaminación con partículas por mililitro de lubricante en tres tamaños: 4μ, 6μ y 14μ. Este código incluye tres “escalas” que representan el rango de la cantidad de partículas por mililitro para cada tamaño de partícula, como se muestra en la Figura 1.

En conjunto, estos códigos se combinan en un código simple. Nótese que cada número que el código incrementa, la cantidad de partículas se duplica. Lo que puede parecer una inconformidad menor en la consecución de los objetivos, realmente produce un impacto significativo para lograr los objetivos de limpieza deseados.

Figura 1 – Tabla de la serie de Renard para asignación de los números de rango

Los profesionales del mantenimiento pueden estar tentados a desarrollar variaciones en los estándares, pero el hacer eso, socavan inmediatamente sus objetivos. Para obtener el mayor valor en el establecimiento de objetivos de limpieza utilizando el código ISO de contaminación sólida, es imperativo que todas las partes involucradas en la limpieza de los lubricantes (incluyendo los proveedores de servicio) sigan los estándares al pie de la letra. Permitir la entrada de otras variables al proceso invariablemente los guiará a una mala interpretación de los requerimientos entre el personal de mantenimiento y los proveedores de servicio. Como resultado, el programa de limpieza total sólo traerá poca o ninguna ganancia.

Si los líderes de mantenimiento encuentran muy complicado establecer estándares ISO de contaminación sólida simultáneamente para cada componente del sistema, entonces deben establecer un plan para que poco a poco vayan adoptando los estándares en lugar de permitir variaciones a través de todo el sistema. Comience con una sección del sistema y desarrolle las mejores prácticas de mantenimiento en toda la sección. A medida que se desarrollan buenos hábitos, se corrigen los problemas y se da seguimiento a los resultados, usted puede expandir el programa a otras áreas. Sus utilidades se incrementarán sustancialmente con cada iniciativa.

- Seleccione la media filtrante adecuada para el logro de los objetivos de limpieza.

Una vez que usted ha establecido sus niveles objetivos de limpieza, puede desarrollar un plan para evaluar el costo de lograrlo y mantenerlo en el tiempo. Enfóquese en el análisis de costo del esfuerzo requerido, con un ojo en el equipo utilizado para completar la tarea.

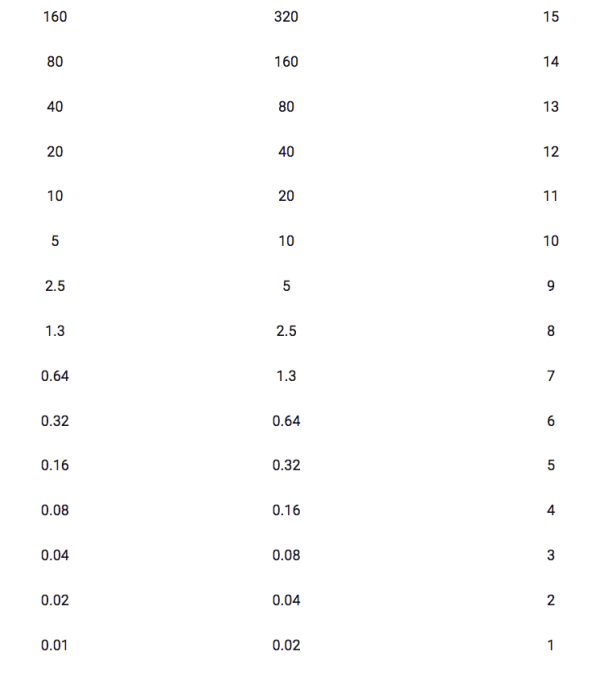

Figura 2 – Tasa de filtración vs. Objetivo de limpieza

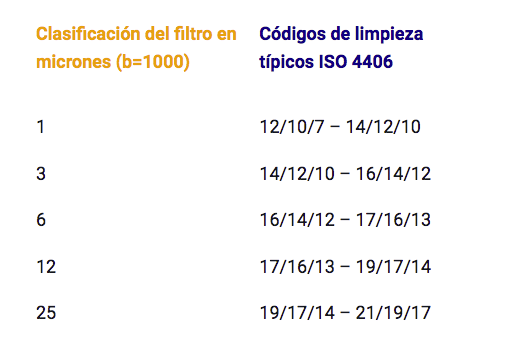

Las tasas de filtración mostradas en la Figura 2, proporcionan una guía para especificar la media filtrante que ayude a cumplir su programa de limpieza basado en códigos ISO de contaminación sólida. Adicionalmente, la evaluación de los criterios de filtración debe incluir la compatibilidad del lubricante, caídas de presión, capacidad de retención de partículas y otros requerimientos técnicos mostrados en la Figura 3.

Figura 3. Especificación de filtros para sistemas hidráulicos

Cuando se calculen los costos totales de la evaluación, se deben incluir los costos del número de elementos y la mano de obra requeridos para alcanzar los códigos de contaminación sólida fijados como objetivos. Las medias filtrantes capaces de lograr sus códigos de limpieza en un tiempo menor pueden suministrar un retorno de la inversión sobre una base por puesto de trabajo o en el tiempo. Medias filtrantes con una vida de servicio superior fortalecen el retorno de la inversión (ROI).

Estableciendo una evaluación periódica del sistema de filtración puede ayudar a mantener en paz su negocio con mejoras en la tecnología de filtración que en definitiva pueden beneficiar sus estados financieros. Ya sea de forma independiente o en colaboración con sus proveedores de servicio, lleve a cabo cada dos años una revisión de la tecnología de filtración empleada, utilizando criterios de evaluación claramente definidos. Los resultados pueden revelar oportunidades de mejoras del retorno de la inversión de las medias filtrantes de tal manera que se puedan beneficiar tanto la planta como el proveedor.

- Establezca un programa de análisis de aceite y una frecuencia de muestreo.

Un programa de análisis de aceite ejecutado regularmente y administrado correctamente le proveerá a los profesionales del mantenimiento tres valiosos indicadores del programa de limpieza de los lubricantes: el nivel actual de limpieza del lubricante, la eficacia de sus sistemas de control de la contaminación, y la presencia de condiciones anormales del sistema. Esta información lo ayudará a tomar las acciones proactivas o correctivas apropiadas para apoyar el desempeño de su sistema y lubricantes. Los costos relacionados con los análisis espectrométricos son mínimos en comparación con los gastos ocasionados por sustituir los lubricantes o por reparar maquinaria.

Verifique los lubricantes mensualmente y deles seguimiento a los resultados. Si existen limitaciones de presupuesto o personal para llevar a cabo un análisis mensual, un análisis y seguimiento trimestral pueden proporcionarle algunos beneficios a su programa. Usted puede maximizar el valor de esta información dando seguimiento a los datos obtenidos en un periodo de tiempo. Cambios en los niveles de elementos metálicos en el lubricante, como hierro o bronce, lo pueden ayudar a identificar desgaste en la máquina que se está generando (y contaminando) su sistema.

- Filtre todos los aceites nuevos.

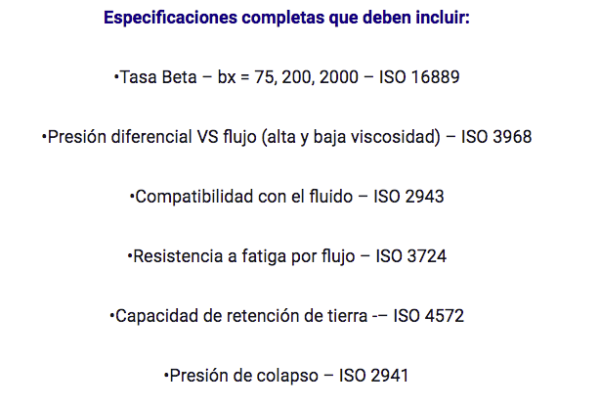

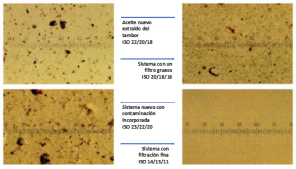

Como se muestra en la Figura 4, aceite nuevo no significa aceite limpio. Rellenar con aceite nuevo sin filtrar o con una mínima filtración puede destruir su programa de limpieza. Cuando sea necesario rellenar o cambiar un lubricante, filtre hasta un valor cercano al código ISO de contaminación sólida establecido, y si no es posible, llévelo hasta un número de la escala por encima de su código de contaminación sólida establecido.

Llega a ser una práctica común en las empresas no realizar este trabajo en sus esfuerzos por reducir costos. Sin embargo, las inversiones en sistemas de filtración de alta calidad y rentables serán típicamente menores que los efectos asociados con colocar aceite contaminado en su sistema, incluyendo cambios de aceite más frecuentes y paros de planta asociados a esos cambios de aceite y al reemplazo de maquinaria dañada. Usted puede mejorar la eficiencia de sus costos en esta etapa especificando maquinaria de filtración de alta eficiencia que rápidamente le ayuden a lograr los códigos de contaminación sólida establecidos como objetivo. Si usted delega la responsabilidad de esta actividad a un tercero, hable con el proveedor del servicio sobre los costos de filtrar el aceite nuevo para alcanzar sus objetivos de limpieza y lleve a cabo una revisión conjunta con él de su maquinaria de filtración para evaluar la efectividad económica de sus sistemas siguiendo los lineamientos indicados en el punto 2.

- Selle todos los tanques de su maquinaria y de almacenamiento a granel.

El aire está lleno de contaminantes con dimensiones menores a 40 micrones, que no son visibles a simple vista. Si sus tanques y depósitos no están completamente sellados, le está extendiendo una invitación a los contaminantes para que ingresen a su sistema. El simple acto de negarse a sustituir los respiradores originales de bajo desempeño afecta directamente la limpieza de sus lubricantes, lo que compromete el desempeño y costos de su sistema operativo.

Conforme vaya refinando sus rutinas de mantenimiento para apoyar su programa de nivel de limpieza total, pude incorporar esta y otras prácticas de conservación a sus asignaciones de mantenimiento.

- Identifique y minimice las fugas.

Las fugas en sus sistemas o líneas de transferencia de lubricantes duplican los problemas en sus utilidades. Las fugas causan dos problemas en sus presupuestos: pérdidas de lubricante y acceso para la entrada de contaminantes al sistema. El costo de reemplazar un O-ring es obviamente mucho más bajo que el costo de sustituir el aceite o el equipo dañado.

Efectuar una simple pero concienzuda revisión mensual del sistema le añadirá valor a su programa. Si sincroniza esta actividad con su programa mensual de análisis de aceite, podrá asignar mejor las responsabilidades y supervisar eficientemente el cumplimiento exitoso de ambas tareas.

Figura 4. Comparación de niveles de contaminación

Los beneficios superan la inversión

Con educación, planeación y un enfoque disciplinado en las prácticas de descontaminación de los aceites, los profesionales del mantenimiento pueden mejorar sus esfuerzos en el control de costos. En resumen, los beneficios de los esfuerzos proactivos para alcanzar y mantener los códigos de contaminación sólida sobrepasan las inversiones que se realicen en el establecimiento de estándares de contaminación más exigentes. El clima económico actual brinda grandes incentivos a los líderes de mantenimiento para que trabajen en colaboración con sus vendedores para crear planes que protejan sus intereses comunes en rentabilidad.

El Autor

Ivan N. Sheffield es vicepresidente de Quality Filtration, una compañía privada localizada en Nashville, Tenn. Se ha especializado desde 1984 en tecnologías de filtración, y frecuentemente comparte sus experiencias en temas relacionados con control de contaminación, análisis de aceite y nuevas tecnologías en filtración. Es miembro activo de varias organizaciones que apoyan las mejoras de desempeño y temas relacionados de la industria, incluyendo la National Fluid Power Association, la Technical Association of Pulp and Paper Industries, y los comités de desarrollo de estándares de la Organización Internacional para la Estandarización (ISO)

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.