Si visitara 20 plantas diferentes, probablemente encontraría 20 formas diferentes de administrar la lubricación de la maquinaria, algunas de las cuales serían menos que ideales. No es necesario que exista esta situación. Este artículo describe 60 mejores prácticas que debe contener un buen programa de lubricación. Estas prácticas cubren cinco categorías principales: personas, métodos, lubricantes, hardware y solución de problemas. Están destinados a ayudarlo a minimizar las fallas de engranajes y rodamientos, así como a reducir los costos del lubricante y el tiempo de inactividad relacionado con la lubricación.

Gente

1. Entrenamiento

En el pasado, la mayoría de las personas que supervisaban los requisitos de lubricación de las plantas industriales eran autodidactas. Incluso hoy en día, hay pocas escuelas donde se puede obtener educación en el arte y la ciencia de las prácticas de lubricación. La teoría de la lubricación está mejor atendida, pero generalmente por cursos dentro de otros grados. Sin embargo, la información sobre la lubricación aplicada está disponible y las personas encargadas de mantener funcionando la maquinaria sin problemas deben aprovecharla. Las compañías petroleras continúan mejorando sus programas de capacitación y han surgido firmas independientes especializadas en capacitación en lubricación para llenar el vacío. Aun así, las organizaciones de mantenimiento deben hacer un esfuerzo concertado para educar a su personal sobre las mejores prácticas de lubricación.

2. Escala salarial

Hay un viejo dicho que dice que las únicas personas en el departamento de mantenimiento que realmente se ganan la vida son el lubricador y el pintor. La lógica de esta declaración es que ellos son los únicos que evitan que sucedan cosas malas. Todos los demás reparan las cosas después de que se dañan. Podría razonarse que el pago del técnico en lubricación debería estar a la par con el salario del mecánico de reparación. Muchos de los que defienden esta postura pueden haber visto que el trabajo de lubricador es ocupado por la persona menos calificada de la plantilla, ocupando este puesto solo para entrar al equipo de mantenimiento. A menudo, el trabajo lo toma una persona dedicada a la que le gusta la libertad que ofrece el cargo. Conseguir que esta persona reciba capacitación adicional es fundamental. A veces, pagarles a estas personas más dinero que a los mecánicos puede entrar en conflicto con las reglas de algún sindicato. La antigüedad también puede causar problemas en sus intentos de conseguir a la persona adecuada para el trabajo, pero la persistencia paga sus dividendos.

3. Responsabilidad

Normalmente, solo se asigna una persona a tareas de lubricación en un departamento, por lo que esta persona debe ser eficaz. Una forma de garantizar esto es hacer una lista de los deberes y exigir que se sigan las listas de verificación. Este trabajo no se trata tanto de arreglar las cosas como de asegurarse de que las cosas salgan bien. La distinción es importante. Verificar que los tanques estén en el nivel adecuado, que los sistemas de engrase funcionen correctamente y que se realicen los pedidos de piezas son ejemplos de cómo garantizar que las cosas no salgan mal. Cuando las cosas no salen mal y se reduce el tiempo de inactividad, una gerencia miope puede suponer que se puede reducir la plantilla de personal. Sin embargo, recortar al personal de lubricación es como cancelar su seguro de vida. Cuando se produce un tiempo de inactividad como resultado de una falla en la lubricación, generalmente significa que el técnico de lubricación no está haciendo su trabajo. En este punto, se debe realizar una investigación, y la persona responsable podría ser sancionada o recibir más capacitación para evitar que el problema vuelva a presentarse. Debe eliminarse la incompetencia, porque el técnico en lubricación es su primera línea de defensa.

4. Certificación

Hace años, no se otorgaba ningún reconocimiento a las personas que adquirían formación en lubricación por iniciativa propia. Esto ya no es así. Organizaciones como el Consejo Internacional para la Lubricación de Maquinaria (ICML, por sus siglas en inglés) ahora se dedican a reconocer a estas valiosas personas. Los exámenes de certificación están disponibles para cualquier persona capacitada y experimentada. Estos exámenes se han vuelto bastante populares y enfatizan el conocimiento que necesitan tener los involucrados en las decisiones diarias de lubricación.

5. Comité de lubricación

La mayoría de las plantas industriales se beneficiarían del establecimiento de un comité que sea responsable de supervisar todos los temas de lubricación, pero ¿quién debería participar en dicho comité? Las personas de mantenimiento que en última instancia se encargan de la reducción del tiempo de inactividad se encuentran en la parte superior de la lista, y esto incluye a los trabajadores por horas. Este último grupo es una excelente fuente de ideas y precauciones sobre lo que funcionará y lo que no. La gerencia de producción debe asistir, aunque solo sea para aprender los principios para mantener la maquinaria en las mejores condiciones de funcionamiento. Sus decisiones deben beneficiarse por su participación en el comité.

6. Subcontratación del trabajo

Muchas plantas tienen acuerdos sindicales que exigen una revisión cuando se contrata a personas externas para realizar el trabajo. Sin embargo, si se trata de equipo especializado, no se poseen las habilidades necesarias en la planta o el trabajo será de corta duración, un contratista tiene sentido. Por otro lado, cuando el trabajo será continuo y requiere un bajo nivel de habilidad, es probable que el personal interno sea la mejor opción. Si es difícil encontrar personas motivadas que estén dispuestas a asumir la responsabilidad de lubricar la maquinaria, puede ser el momento de considerar subcontratar esta importante función.

7. Auditorías externas de lubricación

Las prácticas de lubricación en cualquier planta industrial pueden volverse obsoletas y aun así conservarlas debido a la inercia. Para obtener una nueva perspectiva, es aconsejable permitir que una empresa externa examine las prácticas de su planta para obtener recomendaciones de mejora. La auditoría debe ser efectuada por alguien neutral, sin intereses creados.

8. Educación continua

Las prácticas de lubricación no cambian rápidamente, pero periódicamente aparecerá una nueva. Los desarrollos técnicos cambian más rápidamente que las prácticas y, juntos, garantizan una formación regular. Todos los que participen en alguna capacitación deben intentar regresar a su trabajo con al menos una idea útil para justificar los costos. Este debería ser un objetivo fácil de lograr.

9. Reconocimiento a las personas

Los técnicos de lubricación son los héroes anónimos de la industria y deben ser reconocidos. Mantener a estas personas energizadas es importante. ¿Cómo se puede contrarrestar la tendencia de la gerencia de culpar al especialista en lubricación cuando las cosas van mal, pero no darle crédito cuando las cosas van bien? La mejor manera es establecer estándares específicos, como mantener el tiempo de inactividad relacionado con el lubricante por debajo de «X» por hora de tiempo de producción.

10. Reconocimiento del área de la lubricación

Así como las personas involucradas en la lubricación tienden a ser olvidadas, todo el campo de la lubricación corre la misma suerte. La producción manda, y la actitud de la gerencia a menudo parece ser: «No me molestes con estos detalles aburridos». Sin embargo, concentrarse solo en la producción eventualmente hará que la producción sufra. La atención a los detalles que son cruciales para la producción es una forma derivada (y más efectiva) de lograr el mismo objetivo. De todos los profesionales que la industria busca reclutar, un especialista en lubricantes es el único que no podrá encontrar en una universidad o escuela técnica. Debe buscar a alguien que sea autodidacta y haya pasado por un programa de capacitación, lo que hace que estos individuos sean bastante raros. Incluso si debe contratar contratistas externos para realizar este servicio, reconozca que no es algo que se pueda encontrar rápidamente y se le debe dar respeto.

11. Relaciones entre compras y mantenimiento

Una de las peores situaciones que puede tener una empresa industrial es el antagonismo entre los departamentos de mantenimiento y compras. Con frecuencia, la decisión de cambiar a la gestión total de fluidos se toma unilateralmente por compras, ignorando las necesidades de mantenimiento. Hay varias formas de evitar este problema. Una es estandarizar los lubricantes en lugar de comprarlos por marca. Otra es asegurar que ambos departamentos participen en el comité de lubricación. Sea cual sea el método que elija, procure establecer una buena comunicación entre estos dos grupos.

12. Informes diarios y mensuales

A nadie le gusta el papeleo, pero en la lubricación puede generar grandes dividendos no solo para identificar áreas problemáticas sino también para documentar el mantenimiento de rutina. Los elementos por registrar incluyen pérdidas de aceite, pruebas de laboratorio, mantenimiento de lubricantes, controles de nivel en tanques, fallas de rodamientos y engranajes, investigaciones, etc. Es importante comparar las pérdidas con períodos anteriores para demostrar la mejora. Las fotos del deterioro de la maquinaria pueden ser proactivas. Mantener registros del lubricante adecuado para usar en cada máquina preserva la continuidad. Cualquier departamento que ignore el papeleo y los informes cultiva las semillas de su propia destrucción. El departamento de lubricación siempre debe justificar su existencia, ya que es un mal necesario a los ojos de algunas personas.

13. Habilidad, actitud y motivación

Si tiene la suerte de contar con alguien que disfruta del trabajo de lubricación y tiene talento para ello, intente aferrarse a esa persona. Estos individuos son raros y merecen un trato especial. Visualícelos como un agente de seguros para su equipo, que realmente lo son. Por lo general, son emprendedores y no necesitan mucha motivación. Ven cosas que deben hacerse para prevenir problemas que otros podrían pasar por alto. Nuevamente, busque un empleado comprometido, no un oportunista, para el trabajo de lubricación. Evite al empleado descuidado o negligente.

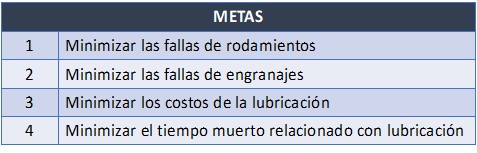

14. Establezca objetivos y subobjetivos

Incluso las personas con talento deben tener metas para asegurar que sus esfuerzos sean productivos. Estos objetivos también deben traducirse en subobjetivos para afectar verdaderamente las actividades cotidianas. La evaluación periódica de cómo le está yendo lo mantendrá encaminado. Nunca abandone la práctica del establecimiento de metas o simplemente se desviará. Cualquier logro será accidental si esto ocurre.

Métodos

15. Use especificaciones de lubricante

Comprar lubricantes de forma objetiva es casi imposible cuando se hace por marca. Todo fabricante quiere diferenciar sus productos de los de la competencia, pero casi todos tienen un grado de intercambiabilidad. Si bien los detalles para comprar lubricantes de acuerdo con las especificaciones están fuera del alcance de este artículo, el 95 por ciento de todos los lubricantes se pueden comprar de esta manera. Los proveedores también pueden estar dispuestos a reducir los precios considerablemente cuando se enfrentan con esta situación.

16. Prefiera las compras a granel

Comprar lubricantes a granel puede ahorrarle dinero de varias maneras. Primero, los proveedores pueden ofrecer precios más bajos simplemente por la reducción del costo del empaque. La eliminación de muchos envases más pequeños que eventualmente deben desecharse también puede ofrecer ahorros. El lubricante también se mantiene más limpio si se transfiere directamente del contenedor a granel al punto de uso. Finalmente, llevar el lubricante al punto de uso puede costar 10 veces más en mano de obra con tambores que con contenedores a granel. Los críticos afirman que el uso de lubricantes a granel fomenta el desperdicio debido a que hay más disponible, y esto puede ser una desventaja si no se controla estrechamente.

17. Lubricantes consolidados

Con el tiempo, a medida que se introducen nuevas máquinas en una planta y se compran lubricantes, es inevitable que varios productos idénticos con diferentes marcas lleguen al inventario. Motivar al personal a pensar en términos de especificaciones de desempeño en lugar de marcas, puede facilitar la consolidación de lubricantes. Menos productos significan menos confusión, menos errores y la oportunidad de reducir costos a través de compras más grandes.

18. Hojas de inspección para todas las máquinas

Cada máquina de la planta debe tener su propia lista de lubricantes y puntos de lubricación. Esta información puede almacenarse en una computadora y acceder a ella desde cualquier lugar. Estas fichas constituyen el “libro” de lubricación de la planta y aseguran su continuidad en el tiempo. También ayudan en los esfuerzos de consolidación. No utilizar este sistema fomenta la lucha libre entre los departamentos y socava la idea de una autoridad central de lubricación.

19. Hojas de ruta

Con plantas más grandes y diseños ilógicos de la maquinaria, las hojas de ruta ayudan al personal nuevo a garantizar que nada se olvide. Estas hojas también permiten que alguien diseñe las rutas para una mejor eficiencia. A medida que las plantas continúan operando con menos personal, hacer un buen uso del tiempo contribuye al resultado final.

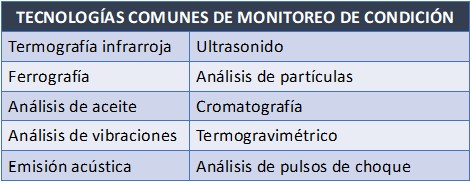

20. Equipo portátil para monitoreo de condiciones

Como la mayoría de los equipos para el monitoreo de condiciones se han miniaturizado, el personal ahora puede tomar lecturas de vibración y temperatura con una computadora de mano y analizarlas en la oficina. Este es un gran ahorro de tiempo. Los analizadores de aceite portátiles son cada vez más confiables para el trabajo de campo. El envío de muestras a un laboratorio puede reservarse para componentes más críticos y costosos. Las tecnologías comunes de monitoreo de condición incluyen termografía infrarroja, ultrasonido, análisis de aceite, análisis de vibración y emisión acústica.

21. Muestreo de lubricante

Si su planta tiene equipos costosos que dependen de un volumen de aceite de alta calidad, el muestreo del lubricante (incluidos los aceites nuevos) debe ser parte de su rutina, independientemente del tamaño de su planta. Esto debe hacerse regularmente para que las tendencias puedan ser monitoreadas. El control del desgaste y la contaminación son importantes para la mayoría de la maquinaria. Si el trabajo de laboratorio externo se vuelve demasiado costoso, considere el equipo portátil mencionado anteriormente. Además, verifique que las entregas de lubricantes nuevos cumplan con las especificaciones de desempeño ayudará a que sus proveedores sean honestos y cuidadosos.

22. Imágenes periódicas de engranajes

Los conjuntos de engranajes grandes que son costosos de comprar y cambiar se beneficiarán de las inspecciones periódicas. Debido a que la memoria de todos tiende a ser menos que perfecta, tener una foto en el archivo para compararla con la condición actual de los dientes del engranaje dará sus frutos. Algunos daños en la superficie del diente progresan hasta cierto punto y luego se detienen. Otras condiciones pueden ser progresivas hasta la falla. Una fotografía puede ayudar a detectar cuánta vida útil le queda o si la condición es terminal.

23. Use códigos de barras

Puede mejorar su programa de lubricación anexando códigos de barras a varios puntos de inspección y proporcionando a los técnicos un lector de mano y una computadora. La información de las máquinas, como el nivel del tanque, la temperatura o los rellenos de lubricante, se puede enviar a un sitio central para la toma de decisiones. Estos dispositivos ayudan a garantizar que se completen las inspecciones y eliminan el papeleo.

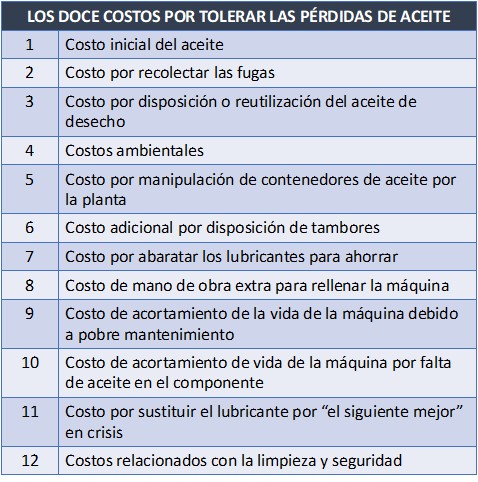

24. Controle las pérdidas de aceite

Las pérdidas de aceite pueden ser un gasto considerable para algunas plantas. Estas pérdidas deben registrarse por hora de operación, no por unidad de producción. La razón de esto es que las mejoras de productividad pueden dar la impresión de que se han realizado correcciones de pérdida de aceite cuando no es así. Recuerde, el costo de tolerar pérdidas de aceite generalmente es más alto de lo que la mayoría de la gente imagina.

25. Gestión del uso

Un aspecto crítico de la gestión del uso es el control de las compras por parte de una autoridad central. Este puede ser un individuo de mantenimiento, un comité o un agente de compras, pero se deben desalentar múltiples fuentes de compra. Las decisiones tomadas por varias personas en cualquier instalación pueden provocar la proliferación de productos, precios escandalosos y una protección de la maquinaria inferior a la ideal. Si bien el departamento de compras influirá en las decisiones, no debe dominar a la autoridad central.

26. Filtración en sistemas hidráulicos

La contaminación es la principal razón de los problemas hidráulicos en toda la industria, y los contaminantes que ingresan son, con mucho, la causa principal. Esto significa que los contaminantes ingresan al sistema por descuido, accidente o sabotaje. Simplemente insistir en una buena filtración no es suficiente. Además, debe filtrar siempre el aceite que introduce a todos sus sistemas hidráulicos.

27. Publicitar las mejores prácticas

Una vez que la gerencia determine las mejores prácticas que desea seguir, será importante dar a conocer esta información a las personas en la línea de fuego. Los memorandos escritos ayudarán, al igual que los carteles exhibidos alrededor de la planta. Decida qué prácticas desea que use su equipo y luego corra la voz. Puede ser necesario pedir que se descontinúen ciertas “malas prácticas”. De lo contrario, no tendrá a nadie a quien culpar sino a usted mismo por las fallas del lubricante o por una vida útil de la máquina inferior a la ideal.

28. Coordinar con el departamento de ingeniería

La mayoría de los responsables de la lubricación de maquinaria están asociados al departamento de mantenimiento. Los departamentos de ingeniería normalmente se encargan de adquirir nuevas máquinas y mantener los costos de instalación dentro del presupuesto. A veces, los objetivos de estos departamentos entran en conflicto. Por lo tanto, estos grupos deben aprender a comunicarse y no trabajar con propósitos cruzados. La compra de maquinaria nueva es un tema de discusión legítimo en las reuniones del comité de lubricación, y estas decisiones pueden beneficiarse con la presencia del departamento de ingeniería.

29. Precio de TFN por separado

Debido a la pérdida de personal calificado en habilidades de lubricación, los proveedores de lubricantes han intentado llenar el vacío ofreciendo servicio técnico con la compra de sus productos. Los costos de gestión necesarios suelen cubrirse aumentando los costos del producto. Algunas empresas ofrecen servicios de gestión total de fluidos (TFM) por una tarifa con todos o la mayoría de los lubricantes comprados a un tercero. Si una empresa se ofrece a realizar este servicio para usted, su tarifa de administración debe cotizarse por separado, sin incluirlo en el precio del lubricante. Fijar el precio de los servicios de TFM por separado permitirá a la gerencia ver lo que realmente está costando su decisión.

30. Especificaciones computarizadas

Todos los lubricantes en uso deben tener una hoja de datos de seguridad del material (MSDS) archivada y disponible en cualquier computadora de oficina en toda la planta. Lo mismo debería aplicar para las especificaciones de desempeño de todos los lubricantes. Mantener estas especificaciones accesibles para que todos las vean le enseñará al personal de mantenimiento a enfocarse en las especificaciones, no en las marcas.

Lubricantes

31. Use códigos alfanuméricos y de colores

Se debe diseñar un sistema de identificación que permita diferenciar al lubricante de forma genérica. Un código alfanumérico parece ser el más común, aunque son populares los símbolos con formas y colores diferentes. El sistema seleccionado debe ser bien publicitado y entendido por los técnicos de lubricación. También se pueden necesitar gráficos alrededor de la planta.

32. Gestión del inventario

Es importante establecer puntos de reposición de lubricantes, pero igual de crítico es un sistema que mantenga un control computarizado e insista en la verificación a simple vista. En otras palabras, no dependa totalmente de la computadora. El método de almacenamiento debe garantizar que se empleen las prácticas de primero en entrar, primero en salir (PEPS o FIFO) y que los tambores estén protegidos de la contaminación. Un área designada que esté bien iluminada y limpia transmite el mensaje de que los lubricantes deben cuidarse de la manera prescrita. Es obligatorio contar con letreros que especifiquen dónde se debe almacenar cada lubricante.

33. Competencia de proveedores

La competencia es clave a la hora de comprar lubricantes según las especificaciones. Una vez que se escriben las especificaciones, todos los proveedores que lo deseen deben poder ofertar, a menos que existan circunstancias atenuantes. Al postor más bajo se le debe adjudicar el negocio por el período de tiempo designado. De lo contrario, disminuirá la cantidad de proveedores en el próximo ciclo de ofertas, porque se correrá la voz de que alguien está recibiendo un trato preferente. Sin embargo, el precio no debe ser la única consideración. La garantía de entrega, la experiencia y la respuesta a los problemas también son importantes.

34. Exija en área de almacenamiento limpia

Nada angustia más a un buen ingeniero de lubricación que un área de almacenamiento de lubricante sucia y desorganizada. Estas condiciones implican una falta de cuidado de la maquinaria. Un área limpia transmite el mensaje de que la maquinaria debe estar bien cuidada o se producirán consecuencias. Psicológicamente, las actitudes mejoran y las personas se verán influenciadas para considerar la lubricación como la importante función que es.

35. Prefiera el aceite donde sea posible

Con disculpas a los fabricantes de grasa, si puede elegir, el aceite es la opción preferida para la mayoría de las aplicaciones. El aceite hace un mejor trabajo de enfriamiento en rodamientos, cojinetes y engranajes, y puede eliminar mejor la suciedad. Si bien la grasa también tiene sus ventajas, puede ser más un peligro para el medio ambiente debido a la práctica de «purgado con grasa» o sobre engrase para eliminar la suciedad.

36. Revise continuamente los lubricantes

Uno de los deberes principales del comité de lubricación debe ser revisar continuamente la lista de lubricantes en uso. Esto ayudará con sus esfuerzos de consolidación y garantizará que el 20 por ciento de los lubricantes de la lista sirvan al 80 por ciento de las aplicaciones. También ayudará a confirmar que el proveedor no ha modificado las especificaciones y que los lubricantes que recibe coinciden con estas especificaciones.

Hardware

37. Use sistemas de lubricación automática

La planta industrial típica tiene tantos puntos de lubricación que depender del trabajo manual puede ser costoso y poco confiable. Hay sistemas automáticos disponibles para realizar casi cualquier trabajo de lubricación con un mínimo de atención. No utilizar esta tecnología también puede ser peligroso para los trabajadores, ya que los sistemas automáticos permiten la lubricación durante los períodos de funcionamiento sin necesidad de que una persona se acerque a la máquina. Hay diseños disponibles para adaptarse a casi cualquier aplicación. El uso de pistolas de engrasar debe reservarse para motores eléctricos, rodamientos apartados, equipos móviles o rodamientos de acceso extremadamente difícil.

38. Alarmas eléctricas en engrasadores por gravedad

Los lubricadores por gravedad tienden a olvidarse a menos que se utilicen hojas de ruta. Si esto ha sido un problema, considere emplear unidades con alarmas eléctricas que generen una señal cuando estén vacías.

39. Use bombas para relleno de pistolas

Por deseables que sean los sistemas de engrase automático, hay aplicaciones en las que se justifica el uso de pistolas de engrasar. Sin embargo, la forma en que se rellenan estas herramientas puede ser controvertida. Se recomienda evitar el uso de tubos de grasa porque son costosos y requieren abrir la pistola para llenarla, admitiendo así la suciedad. Desechar un tubo vacío también se convierte en un riesgo ambiental. Las pistolas tienen una conexión para el llenado a presión, que debe utilizarse. Las bombas para llenado de pistolas se colocan sobre un contenedor de grasa utilizando una cubierta especial. Simplemente se requiere conectar la pistola al accesorio de la bomba y accionar la bomba para rellenar rápidamente la pistola sin tener que abrirla y sin necesidad de desechar un cartucho viejo.

40. Filtre todas las entregas de aceite y grasa

Para todas las entregas a granel se debe tener algún sistema de filtración para mejorar la limpieza del lubricante que se recibe. Un filtro de 10 micrones para aceite y un cedazo de malla 100 para grasa podrían ser adecuados. Cualquier aumento en la frecuencia de cambio de elementos debería generar preguntas para el proveedor. Esta práctica también eliminará la necesidad de sistemas de filtración independientes para equipar los tanques de almacenamiento de aceite, así como la práctica costosa de comprar aceite «súper limpio» en tanques portátiles a granel, que se contaminan en el momento en que se afloja la tapa.

41. Niveladores en bombas de grasa

Si los tambores de grasa son inevitables, hay una manera de limpiarlos mientras los usa. Los platos niveladores son vendidos por varios fabricantes. Se montan en el tubo de succión de la bomba de grasa y descienden del tambor a medida que se usa la grasa, limpiando las paredes internas del tambor. Cuando el tambor está vacío, se ha usado el 99 por ciento de la grasa y la limpieza manual es mínima. La vida útil de la bomba también aumenta porque cuando se cambia el tambor, la bomba se mantiene en el aire y luego se baja al nuevo tambor girando una válvula. Sin este dispositivo, el mecánico debe dejar la bomba en el suelo después de sacarla del tambor vacío. En este punto, la grasa adherida al tubo de succión puede acumular suciedad y pronto obstruir la bomba.

42. Medidores en la línea de llenado

Las pérdidas de aceite son difíciles de controlar a veces porque nadie está seguro de dónde están ocurriendo. Al montar un medidor en la línea de llenado de un sistema que se sospecha que tiene pérdidas altas y leerlo periódicamente, ya no dependerá de los informes verbales de los mecánicos que recuperan las fugas. Los medidores ofrecen información real, no rumores. No todos los sistemas requerirán estos medidores, pero pueden ser útiles cuando un solo tanque de almacenamiento alimenta varios depósitos.

43. Sistemas de aire y aceite

Los sistemas de aire y aceite alimentan pequeñas cantidades de aceite a los rodamientos a través de una corriente de aire en una manguera o tubería. Aunque similares a los sistemas de niebla de aceite, los sistemas de aire-aceite tienen varias ventajas básicas. Por ejemplo, el flujo de lubricante no se detiene tan fácilmente, como por los puntos bajos en las mangueras. No se requiere calor para aire-aceite como con la neblina de aceite. Los dos sistemas se pueden comparar con las diferencias entre el carburador de un automóvil y la inyección de combustible. La inyección de combustible es simplemente más confiable. Del mismo modo, el aire-aceite es más confiable que la niebla de aceite y no ofrece peligro respiratorio para los trabajadores debido a la neblina dispersa.

44. Bandeja de goteo debajo de los tambores

La Agencia de Protección Ambiental (EPA, por sus siglas en inglés) requiere que los tambores de aceite en servicio en una planta se coloquen sobre bandejas para contener cualquier goteo o fuga. Para la planta típica, esto puede ser una dificultad y una razón más para eliminar los tambores en favor de los contenedores a granel. Por supuesto, también deben protegerse los contenedores que contienen varios bidones de aceite. Una vez abiertos, los tambores deben tener boquillas de cierre automático instaladas en el tapón grande y un respiradero en el tapón pequeño. Después de su uso, los bidones deben desecharse de forma adecuada.

45. Elimine los tapones respiradores

Los tapones respiradores son esos dispositivos familiares colocados en la parte superior de los tanques hidráulicos y que combinan las funciones de un respirador y un orificio a través del cual se vierte el aceite de relleno. Este dispositivo es el mejor amigo del taller de reparación hidráulica, ya que es responsable de que entre más suciedad en un sistema hidráulico que cualquier otro. Nunca se debe verter aceite de relleno directamente en un sistema hidráulico porque eventualmente el mecánico usará un recipiente sucio. Además, la malla que cuelga en el depósito a menudo se obstruye, lo que puede hacer que el mecánico haga un agujero a través de ella para que el aceite fluya mejor. Todo el aceite agregado a un sistema debe bombearse a través de un filtro y por medio de un conector rápido que no requiera que el tanque se abra y exponga al medio ambiente. Cada tanque necesita contar adicionalmente con un respirador y esa debe ser su única función.

46. Equipo de prueba en sitio

La mayoría de las plantas industriales no pueden justificar el gasto de tener su propio laboratorio de pruebas para análisis de aceite. Sin embargo, hay algunas pruebas que se pueden realizar económicamente en el sitio. Cuando el tiempo es esencial, considere comprobar si hay agua en los sistemas lubricación con dispositivos de destilación o plancha caliente. También se podría analizar el contenido de suciedad en sistemas críticos, contenido de hollín, entre otras pruebas.

47. Reparaciones en sitio

A la mayoría del personal de mantenimiento le gusta demostrar que pueden hacer que algo vuelva a funcionar, y si el componente falla con la suficiente frecuencia, pueden crear un pequeño taller para realizar las reparaciones continuamente. Tenga cuidado al instalar estos pequeños talleres o agregar personal a los antiguos. A veces debe dar un paso atrás y preguntar: «¿Por qué estamos haciendo esto?» Quizá lo mejor sea comprar una pieza nueva. No asuma que repararlo internamente siempre es una buena idea.

48. Evite los "artilugios" de lubricación

Algunas herramientas de lubricación en el mercado podrían considerarse innecesarias, redundantes o equivocadas. Estos “artilugios” pueden tomar la forma de aditivos suplementarios que pueden no ser compatibles con los aditivos presentes en el lubricante, son redundantes o pueden ser realmente dañinos. Se debe hacer varias preguntas básicas cuando los vendedores le ofrecen tales productos. Si bien el vendedor puede creer sinceramente que el producto resolverá alguno de sus problemas, usted debe procurar la protección de la maquinaria. Esto requiere que evalúe cuidadosamente cualquier producto nuevo. El comité de lubricación mencionado anteriormente puede actuar como un freno.

Solución de problemas

49. Use una rutina sistemática de solución de problemas

La mayoría de las soluciones a problemas industriales consisten en probar algo y, si eso no funciona, probar otra cosa. Por lo general, la solución probada se enfoca en un área, olvidando que la mayoría de los problemas pueden tener múltiples causas. Lo primero que debe saber sobre cualquier problema es que los síntomas pueden distraerlo de la verdadera causa. Debe aprender a distinguir entre síntomas y causas. Los síntomas son las cosas que ve, como el calor excesivo de un sistema hidráulico. Los malos solucionadores de problemas se enfocan en el calor e instalan intercambiadores de calor adicionales, mientras que los buenos solucionadores de problemas hacen la pregunta: «¿Qué está causando este calor?»

50. Análisis de causa raíz

Aunque los problemas de causa y efecto son solo uno de los cuatro tipos principales de problemas que se encuentran en una planta industrial, son los que causan más consternación que todos los demás. El término «causa raíz» implica que la causa inmediata puede no ser la causa final. Debe profundizar más para encontrar la causa raíz. La mejor pregunta para hacer en esta situación es por qué o qué causó este problema. En lugar de detenerse en la primera respuesta a esta pregunta, pregunte qué la causó y luego retroceda. A veces, las causas están en una cadena larga y pueden sorprender al solucionador de problemas, pero habrá un punto en el que la solución será más efectiva y práctica. Ese es el lugar para aplicar sus esfuerzos en la corrección de la causa.

51. Diagrama de Ishikawa

Un diagrama de Ishikawa es un método poderoso para organizar el pensamiento cuando se trata de resolver un problema. Su mayor beneficio es ayudar al solucionador de problemas a incluir todas las posibles causas de un problema. Uno se ve obligado a pensar en términos de múltiples categorías de causas, no solo de una. Un diagrama de Ishikawa es más útil cuando un solo efecto puede tener muchas causas, lo que describe la mayoría de los problemas de causa y efecto. Si el método tiene una debilidad, es que no puede señalar la causa más probable. Cubre esta debilidad al incluir todo.

52. ¿Qué ha cambiado?

Una de las preguntas críticas que se debe hacer en cualquier investigación de problemas de causa y efecto es: «¿Qué ha cambiado?» Esta pregunta implica que si todo funcionó bien durante mucho tiempo y de repente hubo un problema, algo debe haber cambiado. De lo contrario, las cosas seguirían funcionando sin problemas. El método Kepner-Tregoe aboga por usar esta pregunta sin descanso hasta que se encuentre lo que cambió. La pregunta tiene su mayor valor en cuestiones de maquinaria o situaciones de producción.

53. ¿Cómo fallan los rodamientos y engranaje?

De las muchas formas en que pueden fallar los rodamientos y engranajes, solo unas pocas están relacionadas con el lubricante. Con demasiada frecuencia se culpa al lubricante, pero el mejor lubricante del mundo no puede compensar los componentes mal fabricados, mantenidos o instalados. Investigue las fallas de engranajes y rodamientos como lo haría con cualquier otro problema, sin nociones preconcebidas. Utilice un enfoque racional y se sorprenderá de cuántas veces la causa es mecánica y no está relacionada con el lubricante.

54. Monitoreo de condición

Los buenos especialistas en lubricación siempre tienen las antenas levantadas para anticipar problemas. El monitoreo de condición le permite hacer precisamente eso. Algunas tecnologías comunes en este campo incluyen termografía infrarroja, ultrasonido, análisis de aceite, análisis de vibraciones y emisión acústica. A muchas empresas les resulta útil contratar a especialistas externos para realizar ciertas pruebas y hacer que su personal realice otras. El campo está creciendo y sería prudente explorar los beneficios potenciales.

55. Mejora continua

Cada comité de lubricación debe tener una lista de los proyectos actuales para mejorar la vida útil de la maquinaria o minimizar los costos. Esta lista debe estar en la agenda de cada reunión, con el progreso anotado en el informe de la reunión. En ausencia de un comité o con una persona que trabaje sola en el programa de lubricación, una lista de proyectos puede ayudar a multiplicar la eficacia de la persona. No se debe ignorar ningún elemento de la lista. Si aparece en la lista, trabaje en él o elimínelo. El concepto de mejora continua concentra la mente y evita navegar a la deriva o simplemente reaccionar ante los problemas. También convence a la gerencia de que, si bien actualmente no están sucediendo cosas malas que requieran una acción correctiva, existe una causa verificable de este estado de cosas.

56. Prevención de problemas

Al fin y al cabo, la razón por la que el especialista en lubricación forma parte del personal es evitar problemas. Si ocurren problemas relacionados con el lubricante, especialmente los repetitivos, es una indicación de que esta persona no está haciendo su trabajo. Es cierto que habrá excepciones. El personal de producción y mantenimiento puede intentar culpar de todo a la lubricación, pero convertirse en un experto en las causas mecánicas de las fallas de engranajes y rodamientos ayudará a reducir esas acusaciones. En otras palabras, localizar las verdaderas causas es tan importante como asegurarse de que las prácticas de lubricación no causen problemas.

57. Cuatro tipos de problemas

Si bien los problemas de causa y efecto son más comunes en la industria, hay otros tres tipos que no deben ignorarse, a saber, identificación, medios y fines. Los problemas de identificación generalmente comienzan con la pregunta «¿qué es eso?» Algunas variaciones son preguntas de cuándo, dónde, quién y cuánto. Buscar una solución a un problema causal sin resolver primero el problema de identificación conducirá al ensayo y error. Problemas de medios o «¿cómo puedo lograrlo?» surgen a menudo cuando se trata de implementar una solución. Las variaciones incluyen «¿qué debo hacer a continuación?» o «¿qué método debo seleccionar?» Los problemas de fines o metas generalmente son determinados por el solucionador de problemas o algún superior, pero esto no le impide pensar en las metas. Retroceder y preguntar, “¿qué estoy tratando de lograr?” puede ser productivo y apreciado por el jefe más adelante.

58. Soluciones inmediatas frente a soluciones a largo plazo

La mayoría de los problemas de causa y efecto tienen dos aspectos, inmediato y de largo plazo, los cuales deben abordarse. Los efectos inmediatos de un problema, como rodamientos defectuosos o engranajes dañados, deben corregirse para mantener la planta en funcionamiento. Sin embargo, existe una solución a largo plazo que consiste en analizar el problema para verificar sus causas y tomar medidas para evitar que vuelva a ocurrir lo mismo. Con demasiada frecuencia la presión del tiempo hace que la gente se olvide de este segundo aspecto. La forma más productiva de lograr un lugar de trabajo relativamente libre de problemas es prestar atención al aspecto de largo alcance de cada problema una vez que se corrige el problema inmediato.

59. Registre los rodamientos perdidos

Esto no quiere decir que deba intentar registrar cada pérdida, pero incluso esto podría lograrse si solo tiene un proveedor de rodamientos y los registros de su computadora pueden proporcionar información en un formato de punto de uso. Debido a que un rodamiento se puede usar en muchos lugares, la compra por ubicación puede ayudar a identificar problemas localizados. Una vez que se hayan identificado las ubicaciones más difíciles de los rodamientos en la planta, obsérvelas más de cerca en busca de actividad inusual.

60. Registre todos los problemas relacionados con el lubricante

Muy a menudo se culpa injustamente a los lubricantes por los problemas. Las averías generalmente se registran de alguna manera, y la redacción puede implicar una causa relacionada con el lubricante. Un especialista en lubricantes prudente investigará todos estos problemas a fondo. Los que sean persistentes deben estar en la agenda de la reunión del comité de lubricación hasta que se resuelvan. Para contrarrestar el juego de la culpa, asegure que se sepa que todos los incidentes se investigarán a fondo y que todas las opiniones serán tomadas en cuenta. Otra razón para registrar estos incidentes es tener un registro de mejora para mostrar a la alta dirección. Los beneficios de este enfoque pueden ser poderosos.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.