Los lubricantes para maquinaria industrial tienen muchas funciones diferentes, incluida la protección contra la corrosión y el desgaste, la transferencia de los contaminantes a los filtros o la disipación del calor de las zonas calientes. La mayoría de los lubricantes tienen condiciones específicas donde pueden volverse inflamables, como cuando se producen llamas, chispas o se presentan superficies calientes.

Esto se deriva principalmente de las propiedades de la base lubricante. Por esta razón, deben entenderse y controlarse estas propiedades específicas del lubricante y las condiciones ambientales. Más importante aún, el lubricante debe seleccionarse adecuadamente con las propiedades necesarias para mitigar los riesgos potenciales. Aquí es donde entran en juego los lubricantes llamados “fluidos resistentes al fuego”.

Ambientes que requieren fluidos resistentes al fuego

El fuego siempre debe tenerse en cuenta cuando el equipo opera con lubricante. Sin embargo, el riesgo de incendio puede ser mayor cuando el lubricante en uso tiene un punto de inflamación bajo y se encuentra cerca de fuentes de ignición o superficies calientes.

Cuando los lubricantes están presurizados, como en las líneas hidráulicas, existe el riesgo de pequeñas fugas y una fina pulverización de lubricante atomizado en el aire. Estas fugas pueden ser el resultado de una falla del componente en puntos como juntas, mangueras desgastadas y sellos, particularmente si los sistemas han sido sometidos recientemente a servicio o han estado operando por un largo período de tiempo.

Cuando se produce una fuga y se pulveriza el fluido, el sistema se vuelve más susceptible a los riesgos relacionados con el fuego. Si estos sistemas presurizados operan en un área donde hay llamas abiertas o cerca de máquinas que funcionan a altas temperaturas, como en fábricas de acero, secadores u hornos rotatorios, existen las condiciones perfectas que podrían provocar un incendio catastrófico.

La combustibilidad inicial puede originarse en el fluido o en los vapores producidos por el fluido. En estos entornos de alto riesgo, los fluidos lubricantes están diseñados y especificados para cumplir con los estándares de resistencia al fuego.

Algunos ejemplos de industrias y máquinas donde se recomiendan estos fluidos resistentes al fuego son: fundición a presión (prensas, hornos de máquinas móviles y máquinas de troquelado); fundiciones (controles de hornos, máquinas de moldeo y extracción de núcleos); trabajo de metales (controles de hornos, laminadores, máquinas de soldar y máquinas hidráulicas); operaciones de forja/extrusión (prensas y máquinas móviles); minería (correas transportadoras, máquinas móviles y máquinas de minería continua); y centrales eléctricas (sistemas de control electrohidráulico y turbinas de vapor/gas).

Tipos de fluidos hidráulicos

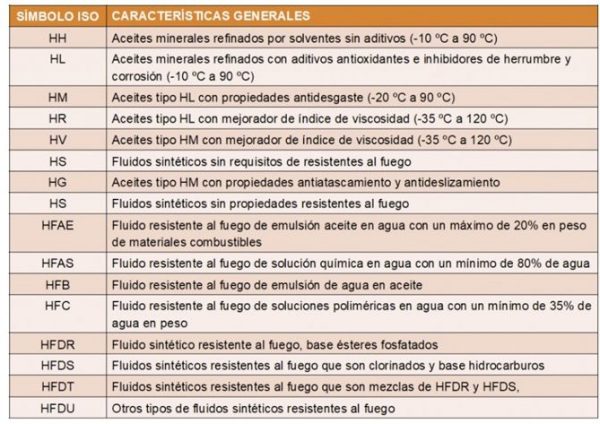

Los tipos de fluidos hidráulicos se clasifican y definen dentro del estándar ISO 6743-4:2015. Los fluidos con propiedades resistentes al fuego, comúnmente llamados fluidos hidráulicos resistentes al fuego (FRHF, por sus siglas en inglés), están incluidos dentro de este estándar y se dividen en seis categorías: HFAE, HFAS, HFB, HFC, HFDR y HFDU. Estos fluidos hidráulicos resistentes al fuego, junto con las categorías HFDS y HFDT, se muestran en la Tabla 1.

Emulsiones de aceite en agua

Estas emulsiones están formuladas para sostener pequeñas gotas de aceite dispersas en agua conformadas por 95 por ciento de agua y 5 por ciento de aceite. Como la gran mayoría de la formulación contiene agua, existen diferencias significativas en comparación con un aceite hidráulico típico.

El contenido de agua puede ofrecer una excelente resistencia al fuego y capacidades de transferencia de calor, pero esto da como resultado propiedades de lubricación deficientes y pérdida de protección natural contra la corrosión.

Las emulsiones de aceite en agua tienden a depender de aditivos para proporcionar un nivel más apropiado de protección contra la corrosión. Debido a su baja viscosidad y capacidades limitadas de protección contra el desgaste, tienden a usarse solo en aplicaciones especiales que tienen requisitos de baja lubricidad.

Tabla 1. Tipos de fluidos hidráulicos resistentes al fuego

Emulsiones de agua en aceite

Estas se llaman emulsiones inversas donde el aceite es mayoría. Pequeñas gotas de agua se dispersan en el aceite en proporción de 40 por ciento de agua y 60 por ciento de aceite. Esta formulación proporciona un paquete más equilibrado con buena resistencia al fuego y excelentes capacidades de transferencia de calor.

Aunque estas emulsiones tienen una mejor lubricación y protección contra la corrosión que las emulsiones de aceite en agua, todavía se necesitan aditivos para cumplir con los requisitos mínimos de lubricación para la mayoría de las aplicaciones.

Las emulsiones de agua en aceite tienen una apariencia lechosa y se fabrican comúnmente con viscosidades entre 100-120 centistokes y una gravedad específica de 0.92. Al igual que otros fluidos hidráulicos resistentes al fuego a base de agua, la resistencia al fuego se logra principalmente por el agua en la formulación.

Cuando se expone a altas temperaturas, el agua se convierte en vapor, lo que reduce la combustibilidad del aceite. Estas emulsiones también mantienen las gotas de agua en un tamaño suficientemente pequeño, por lo que la filtración sigue siendo una opción.

Soluciones de agua y glicol

A menudo llamadas soluciones agua-polímero, están formuladas con 60 por ciento de glicol y 40 por ciento de agua. Los lubricantes a base de glicol en estas soluciones ofrecen algunos beneficios, como un punto de congelación más bajo, mientras que el agua proporciona la resistencia al fuego y la capacidad de transferencia de calor.

También requieren aditivos para suministrar suficiente lubricidad y protección contra la corrosión y el desgaste. El glicol puede impartir una mayor detergencia natural e índice de viscosidad que la mayoría de las otras bases lubricantes. Sin embargo, existe el riesgo de incompatibilidad con otros fluidos, pinturas y recubrimientos, así como también una tendencia a adelgazamiento por cizallamiento cuando se usan mejoradores de índice de viscosidad.

Ésteres fosfatados

Las bases lubricantes sintéticas de éster fosfatado son algunas de las formulaciones lubricantes más resistentes al fuego. Tienen una resistencia al fuego inherente a las propiedades de su estructura molecular. Los ésteres fosfatados no son corrosivos, tienen una excelente estabilidad oxidativa y características antidesgaste, y proporcionan una operatividad de hasta 150 ºC.

También tienen buena lubricidad, particularmente en condiciones límite, y a menudo se producen con viscosidades desde ISO VG 22 hasta ISO VG 100. Su gravedad específica es más alta que la del agua. Sin embargo, los ésteres fosfatados tienen un índice de viscosidad muy bajo (menos de 60) y son susceptibles a la hidrólisis. Se utilizan con frecuencia para máquinas de fundición de aluminio a presión, hornos de fusión y aplicaciones de acerías.

Otros fluidos hidráulicos resistentes al fuego de base sintética

Otros sintéticos, como los poliol éster y los poliéter glicol, tienen capacidades variables como fluidos hidráulicos resistentes al fuego. Para propósitos de resistencia al fuego pueden no ser tan comunes como otros fluidos convencionales, aunque ofrecen ventajas únicas, como un índice de viscosidad más alto y una excelente lubricidad.

Algunas opciones están formuladas con ésteres naturales para una mejor biodegradabilidad, propiedades de baja toxicidad y un punto de inflamación más alto que otros fluidos no acuosos resistentes al fuego. Los fluidos especiales como estos a menudo se ofrecen con un alto nivel de limpieza, lo cual es importante cuando se trata de cumplir con los objetivos de limpieza estándar para los sistemas hidráulicos controlados por servoválvulas.

Inflamabilidad

Factory Mutual (FM) proporciona aprobaciones y certificaciones para varios equipos de protección contra incendios. Los fluidos industriales se prueban utilizando el estándar FM 6930 para clasificar sus características de inflamabilidad.

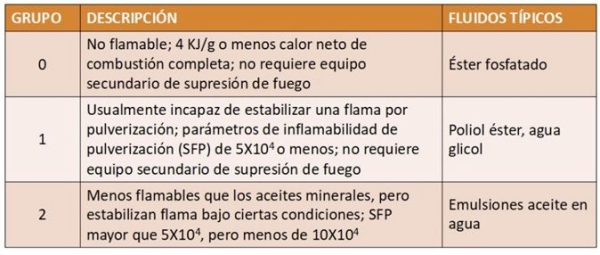

Tabla 2. Tres niveles de requisitos de inflamabilidad para

lubricantes según el estándar FM 6930

Estas evaluaciones pueden aclarar las limitaciones de ciertos fluidos hidráulicos empleados en aplicaciones donde se requieren propiedades resistentes al fuego. El estándar FM 6930 aprueba lubricantes que cumplen con uno de los tres niveles de requisitos de clasificación, identificados como grupo 0, 1 o 2 (mostrados en la Tabla 2). Tenga en cuenta que este estándar se limita a la inflamabilidad y no incluye ninguna otra consideración del fluido o lubricante.

Estas características de inflamabilidad se prueban utilizando los siguientes criterios de desempeño: determinación de la velocidad de liberación de calor químico de una pulverización altamente atomizada del fluido, medición del flujo de calor crítico para la ignición del fluido y cálculo del parámetro de inflamabilidad de pulverización del fluido (SFP, por sus siglas en inglés). Los fluidos elaborados a base de emulsión también deben cumplir con los requisitos de la evaluación de resistencia a la separación.

Otros artículos de interés

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.