El análisis de aceite se usa comúnmente en toda la industria no solo para analizar la salud del aceite sino también la salud de la máquina. Recientemente, se han realizado avances en el análisis de grasas. Con la creciente demanda de máquinas para operar sin fallas, se ha vuelto aún más crítico entender lo que ocurre dentro de ellas.

Aunque las tecnologías como la vibración, la termografía y el análisis de la corriente del motor pueden ofrecer signos tempranos de falla de la máquina, analizar el aceite y la grasa en servicio puede ayudar a refinar su capacidad de detección.

Al tomar muestras periódicas del aceite en una máquina, puede obtener información sobre su estado. Lo mismo es cierto para los componentes lubricados con grasa. Con el 90 por ciento de las aplicaciones de rodamientos lubricadas con grasa, tiene sentido aplicar la misma metodología para analizar el lubricante en estos casos.

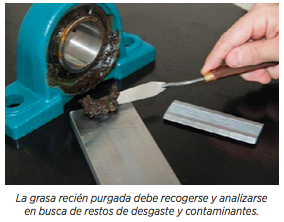

El valor del muestreo de grasa ha sido reconocido y ahora es incluso un estándar ASTM (D7718-11). Esta norma describe un método para tomar una muestra representativa de grasa de un rodamiento en servicio. Si bien este es el primer paso en el muestreo de grasa, la segunda fase implica realizar pruebas en la muestra.

Varios laboratorios pueden realizar análisis de grasa y veri car si hay contaminación, cambios en la viscosidad o consistencia, así como probar otras propiedades de la grasa y sus componentes. Algunas de estas pruebas pueden ser costosas y pueden tomar varios días antes de recibir los resultados. Esto ha creado la necesidad de analizar la grasa en servicio en el campo y obtener retroalimentación instantánea sobre la condición, la contaminación y el contenido de residuos de desgaste.

Un estudio publicado por SKF indica que aproximadamente el 70 por ciento de las fallas de los rodamientos se deben a la contaminación. Otro estudio realizado por NSF encontró que la contaminación causó que casi el 50 por ciento de los rodamientos fallaran. Al aplicar el principio de Pareto (la regla 80/20), puede ver que abordar la contaminación en los rodamientos debería evitar algunas fallas, si no la mayoría.

Se pueden agregar accesorios como protectores y aisladores de rodamientos para que los rodamientos duren más, pero debe poder analizar la cantidad de contaminantes en el lubricante para saber qué tan limpios o sucios están.

Las pruebas de campo para el análisis de aceite están disponibles para casi cualquier propiedad que desee probar, incluido el índice de acidez , la viscosidad, el contenido de agua, etc. Si bien hay algunas pruebas de campo para grasas, se limitan principalmente a estimaciones aproximadas de consistencia y contenido de aceite. Ya sea en el campo o en el laboratorio, existen pocos métodos prácticos para analizar la concentración de partículas para la grasa en servicio.

De hecho, solo hay tres métodos disponibles: análisis microscópico (FTM 3005.4), placas acrílicas rayadas (ASTM D1404) y medidores de finura de molienda (medidores Hegman). Este artículo discutirá el calibre de finura de molienda como una herramienta práctica para aplicaciones de laboratorio y de campo.

Diseño Gage

El diseño del medidor presenta un gran bloque de acero (típicamente inoxidable o cromado) y ranuras cónicas o “canales” mecanizados en la superficie. Un surco puede variar de una profundidad de 0 a 250 micras, con un segundo surco de 0 a 50 micras.

Una cuchilla limpiadora está fabricada del mismo material que el bloque. Dibuja la muestra a través de la superficie del bloque para su análisis. La cuchilla limpiadora y la superficie del bloque se muelen lo más suave posible para permitir un espacio libre entre ellas durante el proceso de prueba. Después de muchos usos, el limpiaparabrisas puede perder su per l y es posible que deba ser modificado.

Aplicaciones

Las primeras aplicaciones de estos medidores se observaron en las industrias farmacéutica y de pintura, que tenían problemas para determinar la nura de las partículas en suspensión. Por ejemplo, en la industria de la pintura, el primer método para inspeccionar la calidad de la dispersión consistió en obtener una pequeña muestra del producto para evaluar la finura de las partículas.

La prueba de esta manera tenía sus inconvenientes porque requería una experiencia considerable y un acuerdo entre los evaluadores para predecir la calidad del producto final. Para ayudar a los evaluadores a determinar la calidad de la dispersión, se desarrollaron los Estándares del Norte. Estas fueron dispersiones de pigmentos reales que cubren una amplia gama de calidad de molienda. Se verificó una muestra comparándola con el estándar seleccionado en una placa de vidrio.

Para eliminar la dependencia de las muestras estándar, el medidor de molienda Hegman se desarrolló en 1938. Ahora se usa en una variedad de campos, incluidas las industrias alimentaria, farmacéutica, de pigmentos, plásticos y pinturas. En todas estas aplicaciones, los medidores Hegman (a veces denominados medidores de molienda o grindómetros) se utilizan para producir, almacenar y aplicar productos de dispersión.

Usando el instrumento

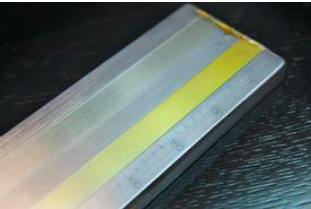

Para usar el medidor, comience colocando el dispositivo sobre una superficie plana. Esto permitirá que se aplique una presión uniforme sobre la escobilla durante el proceso de prueba. Extienda la grasa que se probará en el extremo profundo del canal y asegúrese de usar suficiente grasa para que pueda distribuirse uniformemente a lo largo del bloque.

Sostenga la cuchilla limpiadora perpendicular al bloque y tire de la cuchilla hacia abajo a lo largo de los canales con un golpe suave y uniforme. Una vez que la grasa se haya extendido por los canales, sostenga el bloque en ángulo con respecto a una fuente de luz para verificar la concentración y el tipo de partículas.

El limpiador se tira hacia abajo a lo largo del bloque con una presión uniforme.

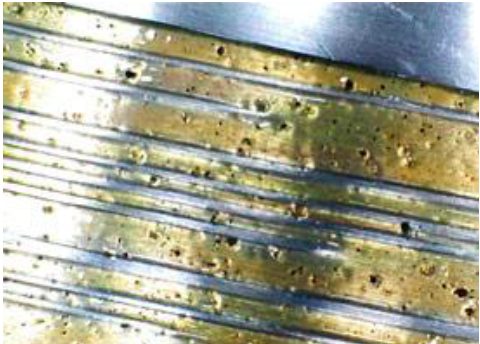

Las pistas de rodadura se examinan para detectar evidencia de contaminación.

Esta prueba de campo no solo proporciona una forma de cuantificar la concentración de partículas en la grasa, sino que también ofrece una indicación cruda del tamaño de las partículas. Cuando se haya completado la prueba, inspeccione los canales en busca de rayas dejadas atrás. El lugar donde comienzan las rayas en relación con la profundidad del canal le dará una estimación del tamaño de partícula.

En un experimento reciente, se realizaron dos pruebas: una con grasa nueva aplicada directamente desde una pistola de engrase y otra prueba con grasa en servicio tomada de un cojinete de rueda. Cuando se compararon los resultados, se observaron algunas diferencias, incluida la cantidad de rayas encontradas en las muestras. La nueva grasa se esparció uniformemente por ambos canales con pequeñas o nulas rayas, lo que indica que no hay partículas duras en la grasa. Por otro lado, la muestra de grasa usada mostró signos obvios de contaminantes duros.

Las marcas de deslizamiento que quedan en la grasa usada indican contaminantes duros.

Las partículas duras dejarán rayas en la grasa y se les puede dar una estimación aproximada del tamaño en función de dónde aparecen en la escala.

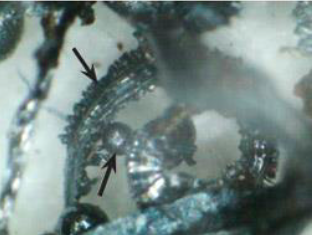

Aunque conocer el tamaño y la concentración de partículas suspendidas en la grasa es beneficioso, esta prueba se puede dar un paso más para analizar las partículas e identificar los contaminantes. Al observar las partículas bajo un microscopio, puede comenzar a distinguir los contaminantes ambientales de los desechos de desgaste que se originan en el conjunto de rodamiento / pista / jaula. Estos hallazgos se pueden usar para determinar los patrones y modos de desgaste, así como para dar retroalimentación sobre cualquier dispositivo de control de contaminación que se esté utilizando.

Esta prueba ofrece la mayor cantidad de información sobre la grasa que se ha purgado directamente del núcleo del rodamiento. Si se puede muestrear la grasa, ya sea a través de una trampa de purga de grasa o un dispositivo de muestreo de grasa, proporcionará información directa sobre el estado actual de la grasa en el rodamiento.

Sin embargo, la grasa vieja y seca que simplemente se raspa de la interfaz del eje / sello tendrá más contaminación ambiental (partículas transportadas por el aire), lo que hace que sea más difícil obtener información actual sobre el estado del rodamiento. Este tipo de grasa es información histórica del rodamiento y no representa lo que está sucediendo actualmente.

Este es un ejemplo de una partícula dura encontrada en una muestra de grasa.

Asegúrese de realizar esta prueba con grasa nueva para descubrir cómo se ve su per l de “racha” en las pistas de rodadura. Tenga en cuenta que algunos aditivos sólidos como grafito, molibdeno, etc., pueden aparecer en muestras de grasa nuevas y usadas y deben tenerse en cuenta al evaluar la contaminación total de una muestra.

Esta partícula de muestra ampliada parece ser un trozo de metal posiblemente causado por sobrecarga y mala lubricación.

Las partículas de desgaste de corte (arriba) son generalmente indicativas de contaminantes sólidos y duros. Una partícula esférica de desgaste se ve típicamente a partir de grietas por fatiga en rodamientos de elementos rodantes.

A medida que aumenta la demanda para que las máquinas funcionen sin fallas por períodos cada vez más largos, la necesidad de información precisa sobre el estado operativo de estas partes de la máquina continuará siendo más importante. Esta simple prueba no debe usarse para reemplazar las pruebas de laboratorio, sino para complementarla y proporcionar información más inmediata.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.