¿Son los aceites sintéticos (PAO – polialfaolefina y PAG – polialquilenglicol) mejores lubricantes para engranajes y cojinetes que los aceites minerales?

En el centro de la pregunta se encuentra una propiedad a la que llamamos coeficiente de presión-viscosidad de los distintos tipos de aceites base lubricantes.

El coeficiente de presión-viscosidad se refiere a la relación entre la carga colocada sobre la película de aceite (presión) en la zona de carga dinámica y el espesor de la película de aceite (viscosidad) en esa carga, cuando todos los demás factores (material, temperatura, geometría, velocidad, carga) son constantes.

El coeficiente de presión-viscosidad nos proporciona valores fijos para el espesor de la película lubricante en un conjunto determinado de condiciones (régimen elastohidrodinámico, también conocido como régimen EHL o EHD) basado en una estimación matemática como se indica en la Hoja de información AGMA 925-A03 de la Asociación Estadounidense de Fabricantes de Engranajes (AGMA, por sus siglas en inglés), vea la Nota 1.

NOTA 1: Las unidades del coeficiente presión viscosidad, a, son mm2/N, las cuales son unidades de área sobre fuerza. Ellas se derivan de la relación entre viscosidad y presión, comúnmente expresada por la ecuación Barus:

hp = hatmeap, en donde

- hp es la viscosidad a presión, p, N/mm2

- hatm es la viscosidad a presión atmosférica, N/mm2

- a es el coeficiente presión viscosidad, mm2/N

Cuando se multiplica por la presión, p, con unidades N/mm2, en la ecuación Barus, las unidades se cancelan dando un exponente adimensional del número natural, e.

La unidad de medida real (mm2/N) es menos útil que la mejora porcentual de los sintéticos sobre el aceite mineral en los puntos de temperatura dados, como se indica en la hoja de información.

El análisis sugiere que, de hecho, existen condiciones en las que el aceite mineral supera a los sintéticos PAO/PAG. Cabe destacar, en particular, la comparación del nivel de desempeño para temperaturas inferiores a 80 °C.

Sin embargo, a medida que cambia la temperatura, la relación cambia, dejándonos con una dirección clara de cuándo podríamos esperar ver qué sintéticos demuestran una capacidad superior de formación de películas en un rango de temperatura.

Se habla mucho de los posibles beneficios de los sintéticos para ahorrar energía. Esperamos que estos datos nos ayuden a entender cuándo y por qué deberíamos esperar con razón que se produzcan reducciones en las condiciones de fricción que conduzcan a una mayor confiabilidad y ahorro de energía como consecuencia del cambio a un lubricante de base sintética.

Está claro que no siempre es mejor utilizar un lubricante sintético.

Nota del editor técnico

En este artículo se presenta un estudio que compara el espesor de la película EHL con la temperatura para lubricantes minerales, PAO y PAG. El objetivo es determinar cómo la elección del lubricante puede influir en los cálculos de la vida útil de los rodamientos.

El coeficiente de presión-viscosidad se mide directamente evaluando la viscosidad en función de la presión utilizando un aparato de alta presión, o indirectamente midiendo el espesor de la película en un interferómetro óptico. En este último caso, el coeficiente de presión-viscosidad se calcula a partir del espesor de la película medido utilizando una ecuación de espesor de película EHL.

Aunque las mediciones directas pueden ser más precisas, no están fácilmente disponibles. La AGMA 925-A03 proporciona coeficientes de presión-viscosidad derivados de la interferometría óptica para muchos lubricantes en un amplio rango de temperaturas.

La ecuación del espesor de película es la ecuación de Dowson y Toyoda para el espesor de película central. Se aplica a componentes con contacto lineal, como engranajes y rodamientos de rodillos.

Lubricantes

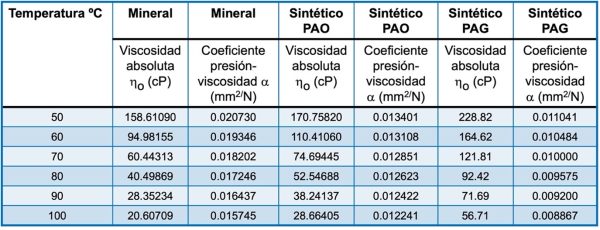

La Tabla 1 muestra los valores de viscosidad absoluta y coeficiente de presión-viscosidad obtenidos de AGMA 925.1

Tabla 1. Viscosidad absoluta y coeficiente de presión-viscosidad en función de la temperatura

Temperatura

El espesor de la película EHL se determina en función de la temperatura de funcionamiento de los componentes. En el caso de los engranajes, es importante la temperatura de los dientes del engranaje. En el caso de los rodamientos, es importante la temperatura del anillo interior y de los rodillos. Una temperatura de funcionamiento típica para el flanco del engranaje y el anillo y rodillo del rodamiento es de 80 °C. Los factores ambientales pueden influir en la temperatura de funcionamiento real.

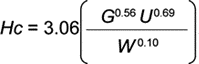

Espesor de la película EHL

El espesor de la película EHL se calculó utilizando la ecuación 65 de AGMA 925 1:

Ecuación No. 1 – Espesor de película EHL

Dónde

- Hc es el espesor de película central adimensional

- G es el parámetro de materiales

- U es el parámetro de velocidad

- W es el parámetro de carga

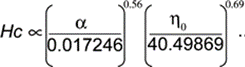

Si la geometría, las propiedades elásticas, la velocidad y la carga son fijas, el espesor de la película EHL varía con el coeficiente de presión-viscosidad ( ) y la viscosidad absoluta ( ) como se muestra en la ecuación n.° 2:

Ecuación No. 2 – Espesor de película EHL normalizado

El espesor de la película EHL se normalizó dividiendo la ecuación N° 2 por las propiedades de un aceite mineral a 80 °C como se muestra en la ecuación N° 3: Una temperatura de 80 °C es típica de la temperatura de funcionamiento de los dientes de engranaje y del anillo interior y los rodillos de los rodamientos.

La ecuación n.° 3 normaliza el espesor de la película al de un aceite mineral a 80 °C para permitir la comparación directa del espesor de la película logrado por los lubricantes sintéticos PAO y PAG con el espesor de la película logrado por un aceite mineral.

Ecuación No. 3- Espesor de película normalizado al de un aceite mineral a 80 °C

La Tabla 2 y la Figura 3 resumen el espesor de película normalizado calculado utilizando la ecuación No. 3 (ver Nota 1).

Discusión

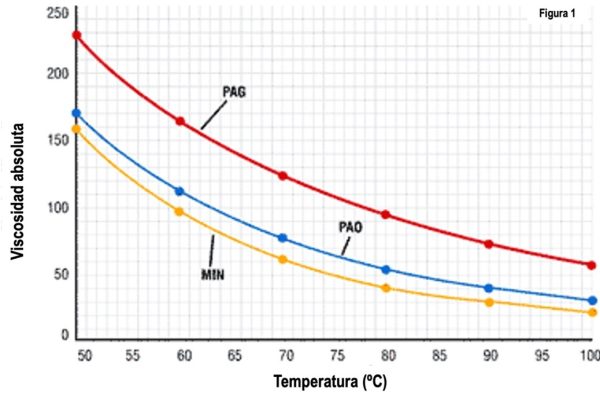

La figura 1 muestra la viscosidad absoluta en función de la temperatura para lubricantes minerales, PAO y PAG.

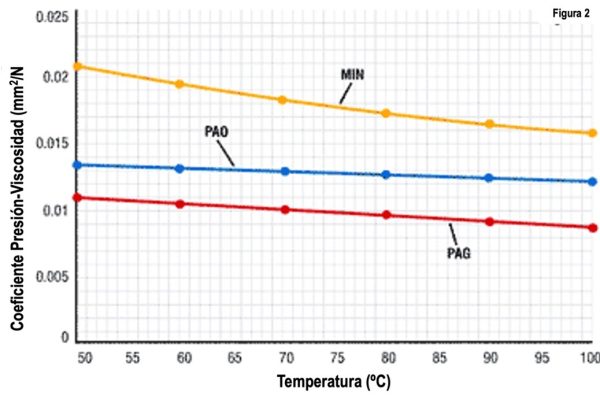

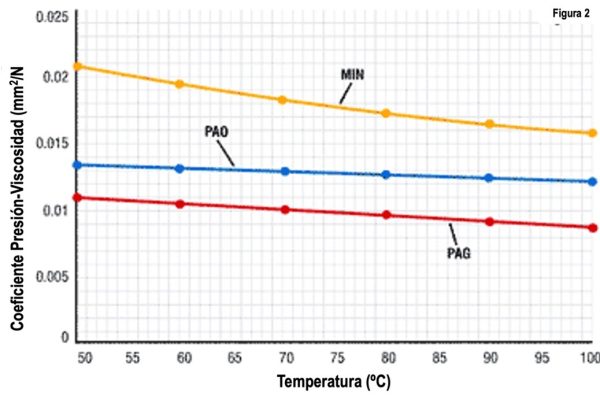

La figura 2 muestra la curva del coeficiente de presión-viscosidad del aceite mineral, que es más alta y pronunciada que las curvas de los lubricantes PAO y PAG en todo el rango de temperatura.

La figura 3 muestra que los lubricantes sintéticos PAO y PAG tienen tendencias similares en cuanto a la variación del espesor de la película EHL con el cambio de temperatura. El lubricante PAG produce películas más gruesas que el lubricante PAO a todas las temperaturas. El aceite mineral tiene una curva más pronunciada de espesor de la película EHL en función de la temperatura que los lubricantes PAO y PAG.

A T<80 °C, el aceite mineral produce películas más gruesas que el lubricante PAO, y a T<57 °C, el aceite mineral produce películas más gruesas que el lubricante PAG. En el rango de 70° C a <90 °C, solo hay una diferencia del 5 % entre el espesor de la película EHL de los lubricantes minerales y PAO. En este mismo rango de temperatura, el lubricante PAG produce películas más gruesas que van desde un 16 % hasta un 37 % más gruesas que el aceite mineral.

Figura 1. Viscosidad absoluta en función de la temperatura para lubricantes minerales, PAO y PAG

Figura 2. Coeficiente de presión-viscosidad del aceite mineral, PAO y PAG

Figura 3. Variación del espesor de la película EHL con el cambio de temperatura

Tabla 2. Espesor de película EHL normalizado al

espesor de película de aceite mineral a 80 °C

Como ejemplo de la importancia del espesor de la película, considere sus efectos sobre la vida útil de los rodamientos. Si un anillo interior de rodamiento opera a 70 °C y está lubricado con un aceite mineral ISO 320, la Tabla 2 o la Figura 3 dan un aumento de 1.35868/1.00000 = 1.36 (36 por ciento) con respecto a un aceite mineral a 80 °C. Un aceite sintético PAG tiene un aumento de espesor de película de 1.57558/1.00000 = 1.58 (58 por ciento) con respecto a un aceite mineral a 80 °C.

La ventaja de utilizar un lubricante PAG sobre un aceite mineral se demuestra por un aumento de 1.58/1.36 = 1.16 (16 por ciento) en el espesor de la película.

En este ejemplo, la norma DIN ISO 281 muestra que un aumento del 16 por ciento en el espesor de la película aumenta la vida útil del rodamiento más de cuatro veces (129,000 horas con PAG en comparación con 31,500 horas con aceite mineral).

En el caso de un engranaje lubricado con aceite ISO 320 y que funciona con una temperatura de los dientes de 80 °C, el espesor de la película con un aceite sintético PAG es un 27 por ciento mayor que con un aceite mineral. La AGMA 925-A03 muestra que la probabilidad de desgaste con el aceite PAG es inferior al 5 por ciento, mientras que con un aceite mineral la probabilidad de desgaste es del 25 por ciento.

Guía práctica para la selección de lubricantes

(como lo demuestra la Figura 3):

- Los aceites PAG tienen películas significativamente más gruesas que los aceites PAO y minerales en todo el rango de temperatura práctica.

- Existe poca diferencia entre el PAO y los aceites minerales en el rango de temperatura de 70 °C a 90 °C. En este mismo rango de temperatura, el lubricante PAG produce películas entre un 16 y un 37 por ciento más gruesas que el aceite mineral.

- Para temperaturas inferiores a 70 °C, los aceites minerales y PAG tienen un espesor de película significativamente mayor que los aceites PAO.

- Para temperaturas superiores a 90 °C, los aceites PAO y PAG tienen un espesor de película significativamente mayor que los aceites minerales.

Referencias

- AGMA 925-A03, Hoja de información, “Efecto de la lubricación en el desgaste de la superficie del engranaje”, 2003.

Fuente: Robert Errichello, Geartech. Traducción por Roberto Trujillo Corona, Noria Latín América