Hay cuatro regímenes de lubricación: límite, mixto, elastohidrodinámica e hidrodinámica.

Lubricación límite

La lubricación límite está asociada con el contacto de metal con metal entre dos superficies deslizantes de la máquina. Durante el arranque o apagado inicial de algunos equipos (p. ej., cojinetes lisos) o bajo condiciones de mucha carga (pasadores y casquillos de equipos de construcción), las superficies metálicas de un sistema lubricado pueden entrar en contacto severo entre sí. Si la película de aceite no es lo suficientemente gruesa para superar la rugosidad de la superficie del metal, se obtiene un valor lambda inferior a uno.

Por lo general, queremos evitar la lubricación límite siempre que sea posible. Los especialistas en lubricación están de acuerdo en que la fricción puede estar en su nivel más alto durante el régimen de lubricación límite. Esto ocurre en condiciones de arranque, apagado, baja velocidad o alta carga.

Los regímenes de lubricación límite ocurren durante cualquier condición en la que las asperezas de dos superficies lubricadas en movimiento relativo puedan entrar en contacto físico y se produzca la posibilidad de abrasión y/o adhesión. Los ingenieros de lubricación y los tribólogos han sugerido que hasta el 70 por ciento del desgaste ocurre durante las fases de arranque y parada de la maquinaria.

Un método principal para reducir la lubricación límite es proporcionar la viscosidad correcta del lubricante. Un lubricante con una viscosidad demasiado baja no puede mantener separadas las superficies metálicas y se produce un contacto de metal con metal. Un lubricante con una viscosidad demasiado alta dará como resultado un aumento en la fricción molecular del aceite. Esta acción de cizallamiento interno del aceite hace que las capas de aceite se deslicen entre sí y, a su vez, aumentarán las temperaturas operativas y la pérdida de energía.

Un método secundario o de respaldo para reducir este fenómeno del régimen de lubricación límite es el uso de un lubricante totalmente formulado que incluya aditivos antidesgaste o de presión extrema.

Estos aditivos reaccionan con las asperezas del metal que han entrado en contacto respondiendo a la alta presión y alta temperatura del contacto y formando instantáneamente una película dúctil ( flexible) alterada en la superficie del metal (hierro).

Luego, esta nueva película actúa de manera sacrificada cuando las superficies se deslizan o ruedan entre sí. La película química formada por el aditivo se desgasta en lugar de la superficie metálica.

Lubricación Mixta

En términos generales, la lubricación límite se reduce drásticamente a medida que aumenta la velocidad de deslizamiento, creando una cuña de película lubricante entre las superficies en movimiento. A medida que se reduce el potencial de contacto con asperezas y aumenta el espesor de la película, el coeficiente de fricción cae drásticamente a la condición conocida como lubricación mixta.

Sigue ocurriendo cierta carga de aspereza de metal a metal combinada con carga (elevación) en el lubricante. Esta es una condición intermedia entre los regímenes de lubricación límite e hidrodinámico/ elastohidrodinámico, el área gris entre ellos. A medida que el espesor de la película de aceite aumenta aún más, el sistema ahora pasa a una lubricación de película completa, ya sea elastohidrodinámica o hidrodinámica.

Lubricación hidrodinámica (HD)

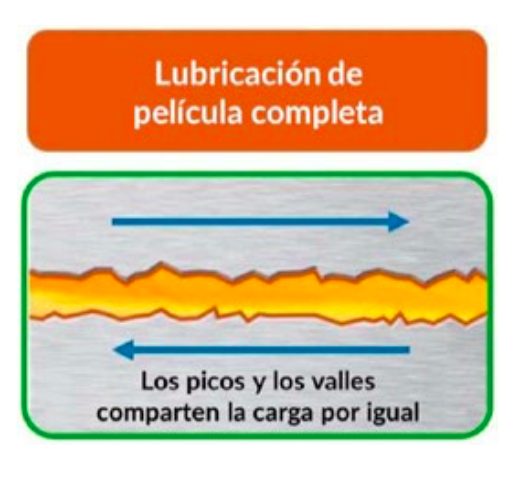

Este régimen de lubricación ocurre entre las superficies deslizantes cuando una película completa de aceite soporta y crea una holgura de trabajo (p. ej., entre un eje giratorio y una chumacera). Para que la lubricación hidrodinámica se aplique con éxito y por completo, debe haber un alto grado de conformidad geométrica entre los componentes de la máquina (p. ej., la curva del eje y la curva de la carcasa en un cojinete liso son muy similares) y un resultado presión de contacto baja (de 100 a 300 psi en cojinetes lisos industriales) entre las superficies en movimiento relativo.

Esta condición de régimen de lubricación ocurre después de que una máquina ha comenzado a girar y las velocidades y cargas son tales que se ha formado una cuña de aceite entre el eje y las superficies de apoyo. Esta cuña de aceite levanta el eje y lo aleja de la superficie del cojinete, por lo que hay poco riesgo de contacto con asperezas. Esta es una condición deseable para evitar la fricción y el desgaste.

Cualquier fricción restante se encuentra dentro del propio lubricante, ya que las estructuras moleculares del aceite se deslizan entre sí durante la operación. Las películas de aceite son típicamente del orden de 2 a 100 micras (0,00008 a 0,004 pulgadas) de espesor. Pueden ser más grandes (300 micras o 0,012 pulgadas) en cojinetes lisos de diámetro muy grande. Los valores lambda (relación entre el espesor de la película de aceite y la rugosidad de la superficie) suelen ser superiores a 2.

Para que la lubricación hidrodinámica sea e caz, la viscosidad del aceite debe ser tal que la condición hidrodinámica se mantenga en todas las condiciones de funcionamiento, como alta velocidad y alta carga, baja velocidad y alta carga, baja velocidad y baja carga, etc. condiciones hacen que el espacio libre de trabajo se reduzca demasiado, podría ocurrir contacto de metal con metal entre los puntos altos de metal o asperezas.

Si la viscosidad del aceite es demasiado alta (espesa), la resistencia interna (arrastre) de las moléculas del aceite reducirá la e ciencia operativa y las temperaturas aumentarán. Puede ser útil pensar en la lubricación hidrodinámica como si se tratara de un hidroplano cuando la llanta de un automóvil pierde contacto con la carretera. El carro pesado puede estar soportado sobre un fluido de baja viscosidad (agua) y pierde contacto con la carretera debido a la velocidad del carro. Muchos de los mismos factores tienen lugar en la lubricación hidrodinámica.

Lubricación elastohidrodinámica (EHL)

Las condiciones de lubricación elastohidrodinámica ocurren cuando existe un movimiento de balanceo entre los elementos móviles y la zona de contacto tiene un bajo grado de conformidad. Por ejemplo, tenga en cuenta que la curva del rodillo y la carrera en un cojinete de elementos rodantes son muy diferentes.

De hecho, el rodillo y la pista interior están curvados en direcciones opuestas y, por lo tanto, tienen un área de contacto pequeña (casi un único punto de contacto). Esto crea altas presiones de contacto (cientos de miles de psi).

A medida que el aceite entra en la zona de contacto entre la bola y el camino de rodadura (mediante acción rodante), la presión del aceite aumenta considerablemente. Esta alta presión, a su vez, aumenta significativamente la viscosidad del aceite y la capacidad de retención de carga. Esta carga concentrada deformará (aplanará) ligeramente el metal de los elementos rodantes y correrá en la zona de contacto. La deformación solo ocurre en la zona de contacto y el metal vuelve elásticamente a su forma normal a medida que continúa la rotación.

Obviamente, la metalurgia y el tratamiento térmico del metal son muy importantes para este régimen de lubricación. Debido a que la viscosidad de un aceite se ve directamente afectada por la temperatura, también está claro que las temperaturas de operación incorrectas o anormales interferirán con la formación de la película lubricante elastohidrodinámica (EHL).

Ejemplos de aplicaciones de maquinaria que operan bajo EHL son los cojinetes de elementos rodantes, los dientes de engranajes y los contactos de levas (rodantes) donde se producen altas cargas de contacto rodante. Si no se superan las condiciones de funcionamiento, como velocidades, cargas y t emperaturas, es posible que nunca se produzca un contacto con asperezas debido a esta notable característica del lubricante y el metal.

Los espesores de la película de aceite suelen ser del orden de 1 micra (muy, muy no). Sin embargo, se considera que EHL opera en una película de fluido completo (aceite) (las alturas de aspereza de la superficie son del orden de 0,4 a 0,8 micrones).

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.