Elaborar un lubricante es un tanto similar a hacer un pastel. A diferencia de otras formas de cocinar, al hornear, agregar “un poco de esto y otro poco de aquello” no basta, se necesita medir los componentes con precisión y combinarlos cuidadosamente. La mezcla de los ingredientes es similar a tomar las recetas de dos pasteles y tratar de combinarlas; algunas veces funciona, pero otras veces no. Aquí termina la analogía, ya que una mezcla errónea de lubricantes puede traer consigo más problemas que un pastel desinfiado.

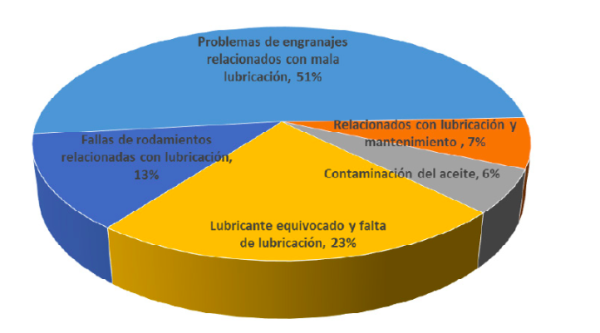

En mi experiencia trabajando en diferentes plantas, estoy sorprendido de cuán endémica puede ser la mezcla de lubricantes. En un estudio efectuado por BHP Billiton, se encontró que 23% de las fallas de las cajas de engranajes se atribuyeron a “lubricantes incorrectos o falta de lubricante”.

Aunque no estoy seguro de que el porcentaje de lubricantes incorrectos sea equivalente al de bajos niveles de aceite, no hay duda de que emplear el lubricante equivocado, incluyendo la mezcla de lubricantes, es una de las principales causas de falla tanto de los lubricantes como de la maquinaria.

En la mayoría de los casos, la mezcla de lubricantes se debe a la falta de conocimiento acerca de las posibles consecuencias, así como a la falta de atención al detalle.

Figura 1. Razones de falla de cajas de engranajes, conforme al estudio de BHP Billiton

Problemas causados por mezclar lubricantes

Mezclar lubricantes puede causar problemas tanto para los lubricantes mismos como para las máquinas. Entre ellos están:

- Incompatibilidad entre los aceites básicos, comúnmente encontrados cuando se hacen cambios entre minerales y algunos sintéticos.

- Expansión o encogimiento de sellos, usualmente como resultado de cambios de aceites básicos, que llevan a posibles fugas y fallas de sellos.

- Incompatibilidad entre paquetes de aditivos. Aquí los problemas tienen que ver con precipitación de aditivos, pérdida de desempeño antidesgaste, pérdida de propiedades demulsificantes, reducción de estabilidad a la oxidación, y la pérdida de estabilidad de almacenamiento al mezclar lubricantes en los tanques.

- En el caso de las grasas, incompatibilidad entre diferentes tipos de espesantes. Los espesantes de las grasas son notoriamente incompatibles, y la mezcla errónea de grasas puede causar cambios en la consistencia y excesivo sangrado de aceite. El simple hecho de que un espesante de grasa se describa como “poliurea”, por ejemplo, no significa que sea compatible con otras poliureas.

Causas de la mezcla de lubricantes

¿Por qué es tan frecuente la mezcla de lubricantes? Estas son algunas de las razones más comunes:

- No especificar las grasas de los motores eléctricos al comprarlos o mandarlos a reparar. Los fabricantes de motores y los talleres de reparación usan las grasas que tienen a la mano. A menos que les demos instrucciones precisas, aplicarán estas grasas en los rodamientos de sus motores. Por lo tanto, debe especificar en la orden de compra el tipo de grasa que deberán aplicar a los rodamientos.

- Deficiente control de inventarios. Si se presenta una situación en la que se requiera súbitamente de un gran volumen de aceite y no hay suficiente producto disponible en la planta para cubrir la demanda, entonces la alternativa es mezclar lubricantes o parar las máquinas. Para evitar esta situación, asegúrese de tener suficiente producto en existencia para cubrir la mayoría de los escenarios, y asegúrese de que el distribuidor mantenga suficiente inventario en sus almacenes para proporcionarle rápidamente el producto si fuese necesario.

- Falta de identificación de los lubricantes.

- Falta de conocimiento acerca de los peligros que se corren al mezclar lubricantes. Este es uno de los problemas prevalecientes en las plantas que practican el modelo TPM, y en donde a gente con poco o casi ningún conocimiento de lubricación se le pide que haga tareas para las cuales no está entrenada o calificada.

- Cambiar de un lubricante a otro.

Problemas a considerar cuando se enfrente con mezclas de lubricantes

Hay situaciones en las que es inevitable mezclar lubricantes, lo que ocurre típicamente cuando se cambia de uno a otro proveedor; cuando se necesita cambiar, por razones de operación, de un lubricante a otro; o cuando ha tenido lugar una mezcla inadvertida de lubricantes. Al enfrentarse con alguna de estas situaciones, debe tomar en consideración lo siguiente:

- La compatibilidad de los aceites básicos

- La compatibilidad de los paquetes de aditivos

- En el caso de las grasas, la compatibilidad entre los espesante

Un buen lugar para comenzar, cuando considere una mezcla de lubricantes, es con uno o ambos de los fabricantes de los lubricantes. Sus departamentos de ingeniería deben tener acceso a estudios de compatibilidad, tanto entre sus propios productos como los de la competencia, y deben ser capaces de bridarle una solución. Siempre recurra esta opción como la primera.

Si el fabricante del lubricante no es capaz de proporcionarle las respuestas, el usuario debe efectuar las pruebas de compatibilidad. Es importante utilizar los métodos de prueba apropiados para obtener los resultados más exactos, ya que las pruebas tradicionalmente efectuadas no brindan al usuario la suficiente información.

Entre las estrategias para probar lubricantes mezclados están:

- En el caso de aceites, haga mezclas en proporciones de 90/10, 50/50 y 10/90. Haga pruebas de filtrabilidad, sedimentos, color/claridad, RPVOT y estabilidad al almacenamiento.

- En el caso de las grasas, haga mezclas en proporciones de 25/75 y 75/25, y haga pruebas de consistencia, punto de goteo y estabilidad mecánica.

- En todos los casos, después que ha ocurrido una mezcla de lubricantes, planeada o inadvertida, asegúrese de monitorear continuamente la mezcla hasta que se hayan determinado las consecuencias de dicha mezcla

Evite las mezclas de lubricantes

La principal causa de una mezcla de lubricantes es probablemente la falta de identificación del lubricante, tanto en los contenedores de lubricantes (tanques, tambores, contenedores) como en los puntos de relleno de las máquinas. La respuesta es simple y barata de implementar – implemente un sistema de etiquetado que incluya códigos, formas y colores, como el código ISO-LIS de Noria. Una vez implementado, la única oportunidad de mezclar lubricantes en forma no planeada viene de un manejo inadecuado.

Una vez más, es fácil implementar una política integral para las prácticas de manejo y almacenamiento. En lo que se re ere a los problemas de almacenamiento de lubricante, asegúrese de que el equipo de transferencia (bombas, recipientes, mangueras, carros de ltración) esté dedicado por tipo de lubricante tanto como sea posible, y cuando sea inevitable el uso alternado de los equipos, se sigan los procedimientos apropiados de lavado. Una vez implementadas las buenas prácticas de almacenamiento y manejo de lubricante, prácticamente los únicos casos de mezcla vendrán por cambios plani cados de lubricante, y con la ventaja de la previsión, estos pueden ser planeados de forma fácil y segura.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.