Los depósitos similares a resinas o recubrimientos sólidos que se forman en un sistema de lubricación o hidráulico se conocen generalmente como barniz. La causa de estos depósitos está relacionada con el envejecimiento o la degradación del aceite, lo cual puede determinarse mediante análisis en laboratorio. La reducción del barniz en un sistema hidráulico se logra con medidas de cuidado del aceite, como la deshidratación y desgasificación del fluido, y la prevención de descargas electrostáticas y temperaturas elevadas en el aceite.

Para cuidar adecuadamente los sistemas hidráulicos, es importante saber:

- ¿Por qué se acumula el barniz?

- Cómo determinar si el barniz es el problema principal de un sistema.

- Estrategias actuales para eliminar y reducir el barniz.

- Sistemas de remoción de barniz para aplicación en campo.

La condición del aceite en los sistemas hidráulicos y de lubricación indica el estado de todo el sistema. Para garantizar la productividad, evitar averías y reducir los costos operativos, es fundamental:

- La monitorización de la condición del fluido (salud).

- El mantenimiento de la lubricación.

- Adecuado control de contaminación.

¿Qué es el barniz?

En el contexto de los sistemas hidráulicos y de lubricación, el término barniz se refiere a depósitos similares a resinas o barnices sólidos que se forman en los sistemas de fluidos.

El barniz causa:

- Temperatura elevada en los cojinetes de las turbinas debido al aumento de fricción.

- Problemas de control operativo debido al aumento de depósitos en el espacio entre el pistón y la carcasa de la válvula de control.

- Problemas de enfriamiento debido a que el barniz impide la transferencia de calor.

- Intervalos de cambio de filtros más cortos.

La causa de estos depósitos de barniz con aspecto de laca es el envejecimiento del aceite. Sin embargo, en la mayoría de los casos, las averías mencionadas no se atribuyen correctamente a la causa real. Esto resulta en reparaciones ineficaces y, a menudo, muy costosas.

Causas del aumento de la formación de barniz

Hoy en día, los operadores de sistemas se enfrentan a la realidad de que la producción de los aceites base utilizados está cambiando o ya ha cambiado. Anteriormente, el aceite se producía exclusivamente mediante la destilación del crudo y refinación por solventes (aceites del Grupo I). Ahora, los procesos reducen el contenido de sustancias peligrosas para la salud (p. ej., aromáticos). El cambio en el proceso de producción de aceite ha dado lugar a aceites base con un menor contenido de hidrocarburos insaturados/polares (Grupos II, II+ y III). Al ser polares los aceites base del Grupo I, las sustancias polares se disolvían con mayor facilidad.

Los cambios en la producción de aceite han dado lugar a aceites con menor polaridad; por lo tanto, se ha reducido la cantidad de sustancias polares disueltas en el aceite hidráulico y de lubricación. El barniz es una sustancia polar que ya no se disuelve fácilmente en los aceites base más nuevos.

Las sustancias polares tienden a disolverse más fácilmente en otras sustancias polares. Si se reduce la proporción de hidrocarburos polares en el aceite, los productos de degradación del aceite, incluyendo al barniz, no se disuelven tan fácilmente. El resultado es que el aceite se torna turbio o se forman depósitos en el sistema.

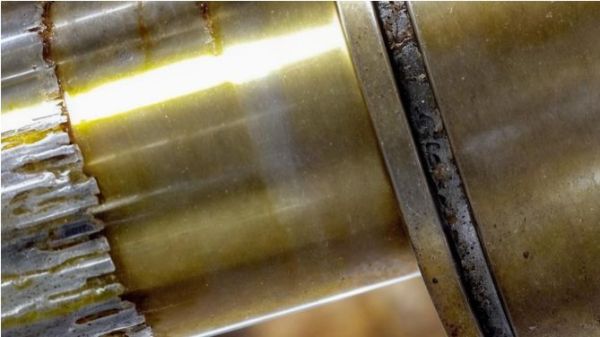

Los efectos del aumento de barniz

Estos cambios suelen comenzar después de que el aceite lleva algún tiempo en funcionamiento. En cuanto se supera el límite de solubilidad del aceite, el barniz se precipita y forma conglomerados, lo que provoca que se acumulen depósitos en el sistema. El barniz no es más pesado que el aceite; por lo tanto, se deposita en las superficies metálicas y en las zonas más frías del sistema (tanque, enfriador, cuerpo de válvulas), no en el fondo del tanque.

Debido a la baja proporción de sustancias polares, estos aceites también presentan baja conductividad eléctrica. Si este aceite fluye a través de los filtros del sistema hidráulico, puede generarse una carga electrostática. La descarga electrostática (ESD, por sus siglas en inglés) se produce en los sistemas de lubricación de turbinas debido a la fricción entre el fluido y los componentes del sistema. Un indicio de ESD es un chasquido audible al descargarse la carga acumulada, lo que provoca chispas de muy alta temperatura en el sistema.

Algunos efectos menos evidentes implican el movimiento de la carga eléctrica aguas abajo del filtro, lo que daña los componentes del sistema y el filtro. La cantidad de carga generada por el aceite que fluye a través de un filtro está relacionada con varias propiedades del fluido y del filtro. La generación/acumulación de carga generalmente inrementa con el aumento del caudal (velocidad a través del elemento filtrante). La menor conductividad del fluido, ciertos paquetes de aditivos y temperaturas más bajas (mayor viscosidad del aceite) también pueden provocar un aumento de la carga electrostática en el aceite.

El tema de la degradación del aceite no es nuevo; de hecho, siempre ha sido un problema. Las características de los aceites han cambiado debido a la introducción de aceites base más refinados. Anteriormente, los aceites tenían una vida útil de hasta 20 años. Hoy en día, la vida útil de los aceites modernos se ha reducido debido al incremento en la severidad de funcionamiento. Ahora, la mayoría de los aceites tienen una vida útil inferior a 10 años. Se espera que los aceites hidráulicos soporten temperaturas más altas, sean más eficientes y tengan niveles más bajos de componentes peligrosos.

Esto significa que el control y acondicionamiento de los fluidos son cada vez más importantes.

Las fichas técnicas actuales de los aceites no siempre proporcionan información sobre el aceite base utilizado. Dado que los nombres de los aceites no suelen cambiarse al cambiar el tipo de aceite, esto puede provocar que aceites viejos se mezclen accidentalmente con aceites nuevos durante el relleno de nivel. Esta mezcla puede provocar reacciones químicas que, en determinadas circunstancias, pueden provocar la precipitación de productos de reacción y depósitos en el sistema.

Cómo reconocer el barniz

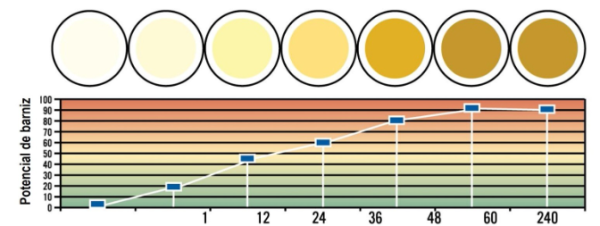

El barniz en el aceite no se puede detectar mediante las pruebas de laboratorio de rutina. En su lugar, los laboratorios utilizan pruebas como la colorimetría de membrana (MPC, por sus siglas en inglés). El barniz se puede observar como un precipitado oscuro en una membrana filtrante de 0.45 µm y la prueba de MPC registra estos cambios de color en la membrana. Se consideran condiciones críticas del sistema si el valor de MPC es superior a 40.

El conteo de partículas en el laboratorio difiere significativamente de las mediciones en línea que utilizan un contador de partículas portátil; por ejemplo, una medición en el laboratorio puede arrojar un resultado de 24/23/17, mientras que una medición en línea arrojará un resultado de 16/14/10. Esto se debe a que la solubilidad del barniz en el aceite depende en gran medida de la temperatura.

Al enfriarse la muestra de aceite, se supera el límite de solubilidad. Esto se contabiliza principalmente en los rangos de 4 y 6 micrones del código ISO 4406, lo que resulta en una diferencia significativa con respecto al rango de 14 micrones. Normalmente, la diferencia entre 6 y 14 micrones es de hasta 4 números. En presencia de barniz, esta diferencia puede superar los cinco códigos en el conteo de partículas de laboratorio a temperatura ambiente. Esta superación del límite de solubilidad es reversible; al aumentar la temperatura, el barniz vuelve a disolverse.

Cómo reducir la formación de barniz

La tasa de degradación del aceite se puede reducir con medidas de cuidado. Estas incluyen:

- Filtración fuera de línea: limita el crecimiento del tamaño de las partículas.

- Deshidratación: minimiza la pérdida de aditivos debido a la lixiviación.

- Desgasificación: reduce el contacto con el aire y, por tanto, con el oxígeno.

- Evitar las descargas electrostáticas en el aceite.

- Evitar la degradación prematura debido a picos de temperatura locales y puntos calientes.

- Monitorizar el balance de temperatura del aceite para detectar de manera temprana una mayor fricción en los cojinetes.

- Análisis periódicos de aceite y medición de la vida útil restante (RUL, por sus siglas en inglés) ayudan a evitar estados críticos del sistema, como válvulas de control de vapor de una turbina atascadas y un funcionamiento inseguro de la máquina.

Sistemas utilizados para reducir los efectos del barniz

La eliminación del barniz de los componentes del sistema es un proceso relativamente lento. Los productos de degradación del aceite son inicialmente partículas individuales de menos de 0.1 micrones de tamaño. Por lo tanto, pueden pasar inicialmente por el filtro sin afectar el funcionamiento de la válvula. Durante el envejecimiento posterior del aceite o al enfriarse (por ejemplo, durante una parada del sistema), estas partículas se aglomeran, aumentan de tamaño y obstruyen el funcionamiento de las válvulas y los filtros.

Se recomienda que los sistemas de eliminación de barniz (generalmente instalados como plataformas de filtración fuera de línea) se utilicen durante un período prolongado o se instalen de forma permanente. El proceso de eliminación de barniz del sistema puede ser sensible a los altos niveles de humedad en el fluido y a la presencia de grandes cantidades de partículas metálicas de desgaste.

Se pueden emplear varias tecnologías y métodos en un sistema de lubricación para reducir o eliminar el barniz, entre ellos:

- Filtración fina

- Filtros ESD

- Adsorción por resinas de intercambio de iones

- Limpieza y lavado químico

El principio funcional de la filtración fina consiste en eliminar el barniz polimerizado de hasta 2 micrones. Se instala un sistema de filtración fuera de línea en el reservorio del sistema para una filtración continua. El enfriamiento del aceite con un enfriador o intercambiador de calor antes de la unidad de filtración permite la aglomeración y filtración de los precursores del barniz. La filtración fina elimina el barniz libre (no disuelto) y suele combinarse con un purificador o una unidad de extracción de agua.

Los filtros ESD se introdujeron para eliminar los posibles problemas de carga electrostática en la filtración de fluidos a base de hidrocarburos. Pruebas exhaustivas en condiciones controladas de laboratorio y en equipos operativos en aplicaciones industriales han demostrado que esta media filtrante reduce significativamente los daños y la generación de carga electrostática en comparación con un filtro típico de fibra de vidrio. Los elementos filtrantes se fabrican con una estructura de malla especial para reducir la carga electrostática del fluido y se instalan en las carcasas de los filtros.

El uso de filtración fuera de línea y filtros ESD puede resultar en una mayor seguridad operativa, ya que se eliminan las chispas, se reduce la degradación del aceite y la formación de lodos. Los intervalos de servicio de aceite se vuelven más largos gracias a la filtración fina, y pueden generar ahorros significativos en costos al reducir los cambios de aceite, los cambios de elementos filtrantes y las averías del sistema.

Las unidades de mitigación de barniz están diseñadas para eliminar la contaminación blanda, tanto suspendida como disuelta. Su diseño simple facilita su uso en un amplio rango de temperaturas de fluidos. Su principio de funcionamiento consiste en acumular partículas de tamaño inferior a 1 micrón en la superficie activa de una resina de intercambio de iones.

La remoción de estas partículas muy finas mejora la solubilidad del barniz en el aceite; este se vuelve «adicto al barniz» y los productos suaves de degradación del aceite, ya depositados en las superficies del sistema, se disuelven nuevamente en el aceite. La ventaja de estos sistemas es que la estructura de la resina de intercambiao de iones proporciona una gran superficie de separación, a la vez que reduce los costos operativos del sistema. Las unidades de mitigación de barniz no remueven los contaminantes endurecidos por envejecimiento del aceite que se hayan formado en la superficie.

El método de limpieza y lavado químico elimina el barniz mediante el uso de productos químicos que circulan por el sistema para desalojar el barniz de los componentes. Los productos químicos se añaden al aceite hidráulico para ablandar y disolver los materiales insolubles. Posteriormente, el lavado suspende los depósitos duros en el fluido, que se eliminan al drenar el fluido. Este proceso suele durar varias horas o días, dependiendo del tamaño del sistema y del grado de acumulación de barniz. Finalmente, el sistema debe lavarse con aceite limpio antes de su uso para eliminar cualquier residuo de productos químicos y luego rellenarse con aceite nuevo.

Conclusión

El barniz consiste en partículas blandas de menos de 0.1 micrones que forman conglomerados y causan depósitos que van desde resinas o recubrimientos sólidos hasta depósitos duros similares a lacas. El cambio en la producción de aceites base ha contribuido a una mayor formación de barniz en los aceites debido a cambios en la solubilidad. Sin embargo, el cuidado del aceite puede reducir la formación de barniz. La filtración, la deshidratación, la eliminación del aire y la desgasificación prolongan la vida útil del aceite. Si existe un problema de barniz, una unidad de mitigación de barniz puede ayudar a eliminar el barniz «suspendido» y «disuelto» y reducir los depósitos en el sistema al mejorar el comportamiento de disolución del aceite.

Este documento se proporcionó como material de apoyo para la ponencia de Kristine Mikulan en la Conferencia Reliable Plant. Para obtener más información sobre cómo asistir a la Conferencia de Plantas Confiables, haga clic aquí .

Kristine Mikulan. Traducción por Roberto Trujillo Corona, Noria Latín América