Recientemente, he visitado varias plantas con programas de análisis de aceite que variaban desde inexistentes hasta bastante robustos. El problema común en todas las plantas era la falta de muestreo y análisis de las entregas de aceite nuevo.

Esto es crucial por varias razones, como garantizar que el aceite recibido sea el solicitado, establecer una línea de base para el monitoreo y análisis posterior de la condición del aceite, y simplemente verificar la limpieza del lubricante. Es fundamental comprender plenamente cada uno de estos importantes aspectos.

Cómo garantizar que el lubricante recibido sea el solicitado

Esto puede implicar una simple comparación de viscosidad o un análisis de elementos completo para garantizar que el paquete de aditivos cumpla con los requisitos de la aplicación. Como mínimo, se debe realizar una comparación de viscosidad.

En su artículo « ¿Deberían analizarse las entregas de lubricantes nuevos? » para Machinery Lubrication, Jim Fitch menciona una auditoría realizada por el Instituto Americano del Petróleo (API, por sus siglas en inglés) en la que se analizaron 562 aceites de motor. Los resultados fueron los siguientes:

- El 4 % de los aceites de motor se clasificaron con desviaciones estándar (uno de cada 25 aceites analizados). Muchos tenían una concentración incorrecta de aditivos, mientras que otros no cumplían con las especificaciones para bajas temperaturas.

- El 16 por ciento fueron clasificados con desviaciones marginales (uno de cada seis aceites analizados).

Sin duda, la tecnología ha avanzado desde este estudio de 2001, pero como explica el artículo: «Los lubricantes son mezclados por humanos, inspeccionados por humanos, transportados y envasados por humanos, etiquetados por humanos. En el caso de los humanos, hay una constante inalterable: cometemos errores».

5 consejos para establecer niveles u objetivos de limpieza

- Establezca objetivos para todos los aceites lubricantes y fluidos hidráulicos.

- Utilice las especificaciones del proveedor únicamente como niveles máximos.

- Establecer objetivos de prolongación de la vida (basados en beneficios).

- Tenga en cuenta el diseño de la máquina, su aplicación y el contexto operativo.

- Tómelo como una decisión personal, porque usted, como propietario de la máquina, es quien paga el costo de la falla, no el proveedor de la máquina, el proveedor de aceite, el proveedor de filtros, el proveedor de rodamientos ni el laboratorio de análisis de aceite.

Se dice que el mundo industrial se mueve sobre una película lubricante de entre 1 y 10 micrones. Este espesor de película está determinado por la velocidad de movimiento, la carga sobre los elementos y la viscosidad del lubricante.

Los lubricantes se adquieren con una viscosidad específica para mantener la película lubricante y eliminar las condiciones de película límite o el contacto metal con metal para la dicha aplicación particular. Si bien esto aplica para los lubricantes adquiridos en bidones, baldes, botellas, etc., en el caso de entregas a granel existe una consideración adicional.

Un camión cisterna generalmente tiene tanques o contenedores de diferentes tamaños y se carga según el cronograma de entrega. Por ejemplo, el camión puede tener cuatro compartimentos: uno de 30,000 litros, otro de 20,000 litros y dos de 10,000 litros. Los pedidos que se entregan hoy pueden requerir 28,000 litros de aceite «A», 16,000 litros de aceite «B», 8,000 litros de aceite «C» y 6,000 galones de aceite «D».

Las entregas de mañana podrían requerir 26,000 litros de aceite «D», 16,000 litros de aceite «C», 4,800 litros de aceite «A» y 4,000 litros de aceite «B». Con este tipo de programa de entrega, se producirá contaminación cruzada. Por lo tanto, debe preguntar a su proveedor si cada camión se limpia antes de cargarlo para el siguiente viaje.

Además, verifique si las mangueras de carga y descarga están limpias. Recuerde que es mucho más económico tomar muestras y analizar el aceite que reparar una falla y asumir los costos de inactividad asociados.

61%

de los profesionales de la lubricación no toman muestras ni analizan el aceite nuevo al recibirlo, según una encuesta reciente en MachineryLubrication.com

Si existe la posibilidad de que los lubricantes estén mal etiquetados o contaminados y usted no está tomando medidas para evitar que este lubricante desconocido y no probado contamine sus lubricantes, en realidad está jugando a la ruleta rusa con sus máquinas. Incluso si ha tenido suerte hasta ahora, con el tiempo encontrará la recámara con la bala cargada.

Los lubricantes nuevos deben analizarse al recibirse y colocarse en cuarentena hasta que se verifique que son los correctos. Una vez que el laboratorio obtenga resultados aceptables, estos lubricantes deben etiquetarse como satisfactorios y almacenarse.

Establecer una línea de base para pruebas y monitoreo posteriores

Para realizar un monitoreo preciso de la condición del lubricante, se debe tomar una muestra de línea de base para utilizarla como referencia. Esto permitirá comparar las pruebas posteriores con la línea de base realizada cuando el lubricante era nuevo. Después de todo, si no se tiene idea de dónde se empezó, ¿cómo se puede saber hacia dónde se va? Una vez obtenida esta línea de base, se debe conservar como referencia.

Luego, puede comparar directamente el color o el olor del lubricante con el de la muestra de referencia. Esto le indicará de inmediato si hay algún problema con el lubricante en sus máquinas.

Verificación de la limpieza del lubricante

Varios estudios indican que el costo de eliminar un gramo de suciedad es solo el 10 % de lo que costará una vez que entra en el lubricante. En algunos casos, al analizar aceites nuevos de los principales fabricantes, los códigos de limpieza ISO oscilaron entre 16/14/11 (bastante bueno) y 25/23/20 (nada bueno). El promedio de estas muestras fue de 20/19/16, y varias fueron de 22/20/18 o 24/21/18.

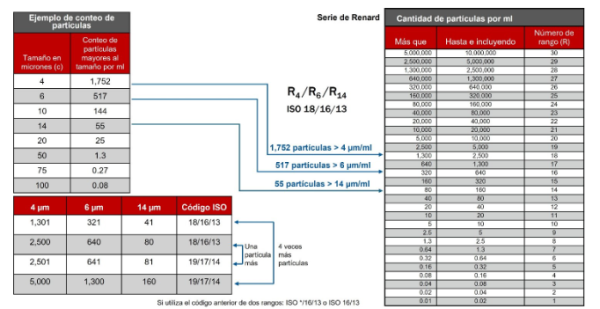

Para quienes no comprendan los códigos de limpieza ISO, estos se refieren a los valores de una tabla de la serie Renard junto con el conteo de partículas de un tamaño específico en micrones. Por ejemplo, en un código de limpieza ISO de tres dígitos, se cuentan partículas de 4, 6 y 14 micrones. A continuación, se localiza el valor correspondiente según el número de partículas del tamaño específico y su número de rango en la tabla.

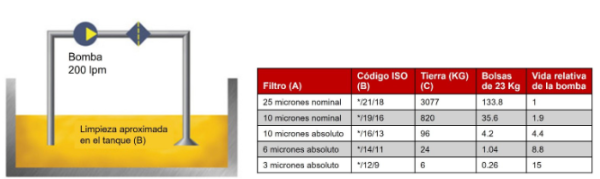

Como puede ver en la ilustración anterior, existe una diferencia significativa en el conteo de partículas entre un código ISO 16/14/11 y uno 25/23/20. Tenga en cuenta que estas cifras corresponden a lubricantes envasados. Para entregas a granel, las cifras son mucho peores, desde 22/20/17 hasta 29/28/21. Para comprender mejor lo que esto significa, considere que una bomba de 200 litros por minuto que bombea un lubricante con un código ISO 23/21/18 bombeará aproximadamente 3,077 Kg. de tierra al año.

Además, se estima que una partícula de tierra puede generar seis partículas de desgaste. Las partículas de 4 y 6 micrones son las más dañinas para la maquinaria, ya que tienen un tamaño similar al de la película de lubricante.

Por supuesto, alguien tiene que pagar para eliminar esta suciedad de los lubricantes. Puede hacerlo usted mismo o trabajar con su proveedor y dividir el costo. Incluso podría conseguir que su proveedor le entregue lubricantes que cumplan con sus objetivos de limpieza. Esto es algo que debe tener en cuenta cuando se vuelva a licitar el contrato de su proveedor.

Si actualmente no lleva un registro de la limpieza del lubricante, esperamos que esto le motive a empezar. Si lleva un registro de la limpieza, pero no toma muestras del aceite al recibirlo, está gastando mucho dinero en limpiar el desastre de otra persona. Idealmente, puede trabajar en colaboración con su proveedor de lubricantes y establecer objetivos de limpieza que sean razonables.

Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América