Regresemos en el tiempo aproximadamente hasta hace unos 40 años. Las bombas de paletas en los sistemas hidráulicos operaban en o por debajo de 1000 libras por pulgada cuadrada (psi). ¿Sabe cuál era el fluido hidráulico preferido entonces? Era aceite de motor monogrado, el cual contenía la cantidad habitual de aditivos y químicos. ¿Por qué aceite del motor? Una de las químicas presentes en ese aceite es el dialquilditiofosfato de zinc (ZDDP), que proporciona la protección antidesgaste requerida por dichas bombas de paletas.

Ahora, situémonos en la década pasada. La industria descubrió que algunas de las otras químicas presentes en el mismo aceite del motor eran perjudiciales para el desempeño de la bomba. El aceite contiene una gran cantidad de dispersantes, detergentes y otros aditivos que impiden que el agua se separe fácilmente del aceite (en particular los fluidos hidráulicos los utilizados en aplicaciones industriales deben ser capaces de deshacerse rápidamente de una gran cantidad de agua). El agua provocó la formación de sedimentos, depósitos y otras sustancias indeseables. Además, la presión de salida de las bombas de paletas empezó a aumentar, alcanzando valores de entre 3,000 y 4,000 psi. Con ese incremento de presión de salidas vinieron mayores temperaturas de operación.

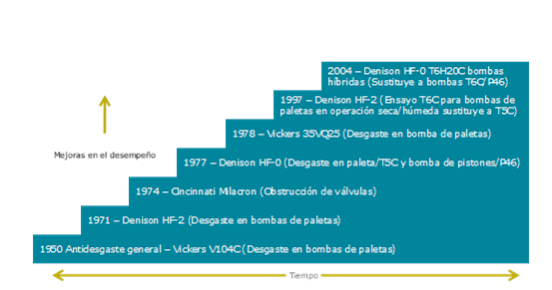

Tenía que haber una mejor manera. En 1980, Lubrizol Corporation, con sede en Cleveland, Ohio, fue la pionera en el desarrollo de una química estabilizada de ZDDP. El término “estabilizado” significa simplemente que el ZDDP se modificó para mejorar su estabilidad térmica e hidrolítica. Trabajando conjuntamente con los principales fabricantes de bombas y maquinaria industrial, Lubrizol desarrollo la química estabilizada de ZDDP capaz de cumplir con las especificaciones Denison HF-0, vigentes actualmente (figura 1). Cerca del 90 por ciento de los fluidos hidráulicos actuales están basados aún en ZDDP, y la mayoría en ZDDP estabilizado.Mientras tanto, en el mundo de las bombas de pistones de mayor presión, la historia era diferente, pero el final con frecuencia era el mismo. A diferencia de las bombas de paletas, las bombas de pistones no necesitaban la protección antidesgaste ZDDP del aceite del motor, de hecho, en algunos casos, la química antidesgaste era perjudicial. Las bombas de pistones que empleaban aceite de motor mostraron altas tasas de desgaste del cobre utilizado en las zapatas de las bombas de pistones y las camisas de los cilindros. Fallaron más bombas.

Figura 1. Visión general del mercado y línea de tiempo de tendencias

¿Sin aditivos?

Esta pregunta surge con mucha frecuencia. Sin embargo, muy pocos fluidos hidráulicos se venden sin aditivos, y con buenas razones.

Primero, se ha comprobado en las últimas décadas que los fluidos hidráulicos deben tener tanto agentes antidesgaste como antioxidantes para extender la vida de la bomba y de la maquinaria. Ahí es donde los aditivos ganan su permanencia.

También, los aditivos protegen más que sólo a la bomba; protegen al mismísimo aceite base. Un aditivo es un material de sacrificio. Se pone en el sistema para que se use éste en lugar de agotar al aceite base. Aunque en ocasiones se hace reposición de aditivos a un sistema, ya que es posible, esta no es una práctica recomendable.

La temperatura, oxidación (potencial corrosión por los ácidos y agua), el desgaste y otros factores limitan la vida útil de los fluidos hidráulicos. Los aditivos claramente mejoran sus características de desempeño y extienden sus vidas en servicio. Hoy, casi todos los lubricantes comerciales contienen aditivos para mejorar su desempeño, con cantidades que fluctúan desde un 0.5 por ciento hasta más de 15 por ciento.

Ditiofosfatos de Zinc

Hoy, la química del ZDDP es casi un arte, además de ser una ciencia. Se produce por medio de una reacción entre óxido de zinc y un ácido orgánico tiofosfórico. El aporta propiedades especiales en muchos tipos de lubricantes, como los lubricantes antidesgaste o fluidos hidráulicos. Cuando se añade al aceite base, el ZDDP ofrece protección multifuncional, tanto en bombas de paletas como de pistones. La función principal del aditivo es como un agente antidesgaste; su función secundaria es como un antioxidante.

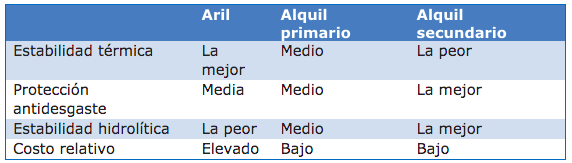

Hoy en día, hay tres derivados básicos del ZDDP utilizados en los fluidos hidráulicos y otros lubricantes: aril, alquil primario y alquil secundario. Cada uno tiene su propio conjunto de fortalezas (vea la tabla 1).

Tabla 1 – Conjunto de fortalezas de los derivados básicos del ZDDP

Los derivados de aril y de alquil se emplean comercialmente. Los derivados de aril tienen un grado mayor de estabilidad térmica, mientras que los derivados de alquil generalmente son más eficaces como aditivos antidesgaste. Las características antidesgaste y de estabilidad térmica de los compuestos de alquil pueden modificarse empleando diferentes alcoholes en su elaboración.

Los fluidos hidráulicos a base de zinc siguen funcionando bien. Es por eso por lo que son utilizados ampliamente en aplicaciones muy exigentes:

- Cargadores frontales, motoniveladoras, excavadoras, palas

- Agricultura y forestal – plataformas elevadoras, cosechadoras, tractores, cortadoras de árboles

- Transporte – barcos, aviones, camiones de carga, camiones de volteo, remolcadores

- Maquinaria en planta – cualquier sistema hidráulico que requiera control de precisión, como la fabricación de acero, fabricación de papel, fabricación de neumáticos y automóviles

Los beneficios superan los riesgos

Los sistemas hidráulicos de hoy en día son eficientes, pero no perfectos. Los operadores del equipo y personal de mantenimiento tampoco son perfectos. Así, los fluidos hidráulicos, de vez en cuando encuentran la forma de llegar a nuestros ríos y el subsuelo, en su mayoría por accidente, pero de vez en cuando por negligencia.

Hay un movimiento dentro de la industria para volverse «libre de zinc», y se basa en el hecho de que el zinc es un metal pesado. Las instalaciones de tratamiento de agua consideran que el zinc es un problema. Justo ahora, sin embargo, no hay ninguna ley contra el uso del ZDDP. Simplemente tiene demasiadas ventajas. Aplicando el sentido común en nuestras prácticas de mantenimiento, uso y disposición de residuos, las cuestiones ambientales no deben ser mayores que con cualquier otro líquido industrial.

En primer lugar, los aditivos a base de zinc tienen una larga historia de uso exitoso. Además, el ZDDP es un aditivo multifuncional. Con ZDDP, sólo se necesita un aditivo para añadir propiedades antidesgaste y antioxidante. Sin ZDDP, alcanzar esas mismas propiedades tan necesarias requiere de dos aditivos diferentes: un antioxidante y un aditivo antidesgaste, por separado. Por otra parte, estos dos aditivos se deben añadir en niveles más altos que los aditivos a base de zinc. Todo esto eleva bastante el costo.

Los fabricantes de lubricantes siguen buscando fluidos hidráulicos de alto rendimiento, rentables y ambientalmente seguros que puedan sustituir a los elaborados con base zinc. Si bien los resultados son ciertamente prometedores, los fluidos a base de zinc siguen siendo la opción preferida. En realidad, los actuales fluidos “sin zinc” elaborados con tecnología de punta funcionan bastante bien, pero son caros y no han sido puestos a prueba totalmente. Hasta que los costos entran en juego, los fluidos hidráulicos a base de zinc seguirán proporcionando una atractiva combinación de rendimiento/valor.

Mantenimiento proactivo

¿Es usted una de esas personas que tratan de hacer que su fluido hidráulico dure el mayor tiempo posible? Si es así, es hora de comenzar a ver el mantenimiento del fluido hidráulico como una inversión, no un gasto.

Como se mencionó anteriormente, los aditivos en el aceite están destinados a consumirse a medida que realizan sus funciones. Pero, ¿cómo saber si el fluido hidráulico, en particular los aditivos, están todavía en buenas condiciones?

La mayoría de la gente, si realmente piensa de esta manera, se suscribirá a un programa de mantenimiento o trabajará con una compañía de análisis de aceite. Quizá comprobarán el fluido aproximadamente cada mil horas de operación. Echarán una mirada al contenido de zinc, los metales de desgaste, el número ácido y muchos otros factores. Algunas personas nunca cambian el fluido, sino que sólo hacen un drenado y relleno parcial de aceite, añadiendo un pequeño porcentaje de aditivos en este proceso. No es raro ver algunos fluidos que han estado en uso durante cuatro, cinco, y hasta seis años, y prácticamente ya no contienen aditivos.

Es un juego totalmente diferente en los equipos que trabajan en la industria de la construcción y fuera de carretera. Estas personas cambian su aceite regularmente. Cada empresa de construcción tiene sus propios intervalos de cambio – por lo general cada 2,000, 4,000 o 6,000 horas de operación. Cada fabricante de maquinaria tiene su propia especificación de cuándo se deben cambiar los fluidos. La mayoría de los fabricantes de equipo también le insistirán en que cumpla con su propio programa de análisis de aceite.

Por el otro lado, un sistema hidráulico de una máquina de las empleadas en la industria de la construcción y minería cuesta alrededor de $20,000 a $25,000 dólares. Una excavadora hidráulica de gran tamaño puede costar hasta medio millón de dólares. La industria de la construcción tiene una gran cantidad de dinero invertido en estas máquinas y se ha vuelto bien informado y diligente en el mantenimiento. Aquí y en cualquier otra industria, el costo de mantenimiento es claramente una gota en un cubo de aceite cuando se compara con el costo que representaría la sustitución de la máquina. A menos que tenga un presupuesto de capital ilimitado, lo más inteligente es ser proactivo en el mantenimiento.

Tome en serio al fluido hidráulico

En el pasado, el fluido hidráulico se tomaba en consideración sólo hasta el final por los diseñadores de y fabricantes de equipos – algo tenía que hacer que el equipo se moviera.

Hoy en día, el fluido hidráulico es visto como un componente clave en el diseño de una máquina – tanto como la bomba, el motor o las mangueras – o ciertamente así debería ser. Sin aditivos esenciales como el ZDDP, las máquinas y el equipo que ve trabajando día a día no funcionarían de forma tan eficiente y efectiva como lo hacen. Tampoco serían tan compactas. Los mejores fluidos hidráulicos de hoy en día nos permiten hacer más trabajo con máquinas más pequeñas operando a temperaturas más altas. Uno de estos fluidos es un fluido hidráulico a base de zinc, con su combinación de alto desempeño, buena relación de valor y probada trayectoria.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.