Uno de los errores más comunes de la lubricación que cometen las plantas de todo el mundo todos los días es ignorar el costoso impacto de cambiar el aceite con demasiada frecuencia y engrasar en exceso. Cuando los cambios de aceite se optimizan en los intervalos correctos (o se encuentra una manera de dejar de cambiar el aceite por completo ), muchas plantas descubren que la confiabilidad de la maquinaria aumenta, lo que libera los presupuestos de mantenimiento para abordar otros problemas.

El sobreengrasado puede desperdiciar grasa, pero en realidad es la pérdida de tiempo involucrada en el sobreengrasado lo que tiene el impacto de costos más significativo.

Veamos un ejemplo de una planta en la que los cambios de aceite excesivos y el exceso de engrasado representan pérdidas de casi US $ 300,000 en cinco años.

Comprenda los beneficios y los costos

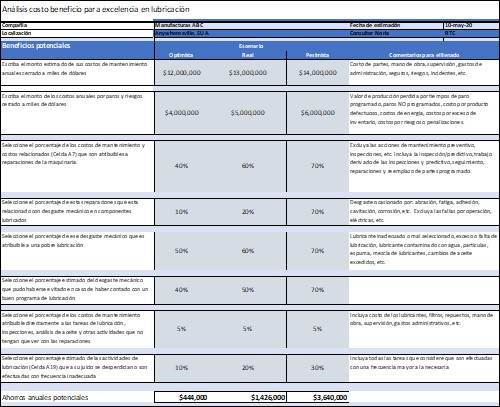

Una herramienta que podemos utilizar para encontrar oportunidades financieras en lubricación es un análisis de costo-beneficio. La Figura 1 explora el análisis de costo-beneficio para una planta en lo que se refiere a la excelencia en lubricación. Hay dos áreas de oportunidad fiscal en la mayoría de las plantas con respecto a la excelencia en lubricación. El primero y más obvio es tratar de reducir el tiempo de parada no programada. Parte de estos eventos no programados se puede atribuir a prácticas de lubricación o de control de contaminación deficientes. Otra área de oportunidad es dimensionar correctamente las tareas de mantenimiento preventivo de lubricación. Cuando se evalúa sobre una base de beneficio por costo, aproximadamente la mitad de todas las actividades de mantenimiento planificadas no tienen valor.

Aunque un análisis de costo-beneficio con aportes de varias partes puede ilustrar que existe una oportunidad fiscal significativa y que un programa de excelencia en lubricación debería proporcionar un sólido retorno de la inversión, muchos gerentes continúan siendo escépticos sobre el valor real. La experiencia muestra que las prácticas deficientes de lubricación costarán a la mayoría de las instalaciones industriales aproximadamente del 8% al 15% de su presupuesto anual de mantenimiento. Entonces, ¿de dónde viene esta oportunidad?

Figura 1. Análisis de costo-beneficio de excelencia en lubricación

Encuentre la frecuencia correcta de cambio de aceite

Al igual que las máquinas, el aceite de las máquinas se degrada con el tiempo. Por esa razón, todo el aceite debe cambiarse en algún momento, a menos que tenga una forma de alta tecnología para combatir eficazmente la oxidación del aceite.

Para el resto de nosotros, los cambios de aceite siguen siendo una realidad común, tanto en los automóviles como en las máquinas industriales. Si bien a veces nos olvidamos de cambiar el aceite de nuestros automóviles, nuestras máquinas a menudo tienen un programa de cambios de aceite basado en un intervalo de tiempo fijo. Aunque ciertamente es mejor que no cambiar el aceite en absoluto, los cambios de aceite basados en tiempo a menudo desperdician aceite perfectamente bueno y generan mano de obra innecesaria.

Y no es solo el costo del aceite nuevo lo que preocupa. Los recursos que intervienen en el cambio de aceite pueden sorprenderle cuando los contabiliza en su totalidad; especialmente en plantas donde el tiempo de actividad, la confiabilidad y la reducción de los costos de mantenimiento son las claves del éxito continuo.

Los fluidos hidráulicos y los lubricantes pueden tener una vida útil muy larga (más de 12 meses) cuando el aceite se mantiene limpio, fresco y seco. Sospecho que el lubricante en la mayoría de los reservorios se sustituye prematuramente y actividades simples como la instalación de filtros respiradeores de aire con desecante ayudarían a extender la vida útil del aceite. Una combinación de respiradores apropiados y buenas prácticas de almacenamiento y manipulación podría extender la vida útil del aceite a 18 o 24 meses.

¿Le están costando los cambios de aceite basados en el tiempo?

Para evaluar el costo de los cambios de aceite basados en el tiempo, comprenda los costos aparentes y no aparentes. Para un reservorio típico de cuatro litros, enumero los costos según la información que recibo de la planta y las estimaciones basadas en el conocimiento de la industria. Se puede aplicar un costo conservador de US $ 54.55 por cada cuatro litros de cambio de aceite en la planta.

Los datos sugieren que esta planta está gastando aproximadamente US $ 73,400 por año en función de los cambios de aceite anuales en sistemas que utilizan los lubricantes más comunes (cuando se tienen en cuenta los costos de cambio de aceite aparentes y no aparentes). El almacenamiento y la manipulación adecuados, el control de la contaminación y los cambios de aceite basados en condición podrían extender algunos cambios a 24 meses o más. Extender los intervalos de drenado de 12 meses a 24 meses redirigiría efectivamente US $ 73,000 anuales en costos de mantenimiento de tareas sin valor agregado a tareas que valen la pena (Figura 2).

El valor presente neto (VPN) a cinco años de los ahorros de eliminar esta tarea sin valor agregado calculado con una tasa de descuento del 10 por ciento asciende a más de US $ 276,670.

Pensando más allá de los cambios de aceite

Algunas plantas han encontrado otras formas de resolver el problema de la mano de obra asociada y el costo de los cambios de aceite deteniéndolos por completo.

Hay nuevas formas de sistemas de regeneración de aceite que eliminan incluso las partículas nanométricas de oxidación del aceite y prolongan radicalmente su vida útil que ya se utilizan en muchas plantas de trabajo de metales de precisión. Esto es necesario para quienes dependen de grandes volúmenes de aceite limpio y confiable para lubricar sus máquinas.

La combinación de estas tecnologías con nuevas formas de hacer negocios, como los contratos basados en el desempeño, puede ofrecer una forma para que las plantas paguen esencialmente por la confiabilidad habilitada por la lubricación en forma de una solución de servicio.

Debido a que esto también elimina la necesidad de un almacenamiento y manipulación extensivos del aceite entrante, los ahorros asociados en tiempo, materiales y mano de obra pueden ser significativos. La mejor opción para su planta depende de la cantidad de aceite que utilice y de otros factores de costo/beneficio relacionados con sus propios objetivos de limpieza y confiabilidad del aceite, pero los innovadores en esta área encontrarán ahorros significativos en las condiciones adecuadas.

Figura 2. El costo real de un cambio de aceite

Gasto adicional por exceso de grasa

El engrasado en exceso es otra área importante donde algunos cambios simples podrían tener un gran impacto en la reducción de costos y el aumento de la confiabilidad.

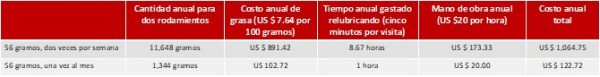

Es realmente asombroso caminar a través de una planta con ojos frescos, sin visión estrecha, y ver realmente qué prácticas de lubricación le están costando a la planta grandes pérdidas y sin agregar valor. El engrasado en exceso es un gran problema en la mayoría de las instalaciones, pero ¿alguna vez ha considerado el costo real? Siempre les pido a los clientes que me lleven a una de sus máquinas más críticas en la planta. Luego consulto al técnico de lubricantes sobre las prácticas de lubricación, como cuánto, con qué frecuencia y de qué tipo. Tomemos, por ejemplo, la máquina más crítica de una planta, que no tiene redundancia. Si esta máquina falla, la planta debe detener toda la producción hasta que la máquina se repare. Esta no es una máquina demasiado compleja y los componentes críticos son dos rodamientos bastante grandes con una velocidad de rotación de aproximadamente 600 rpm. Recopilé el tipo de lubricante y el volumen actual y la frecuencia de relubricación. Luego comparé esto con los valores calculados e ilustré la diferencia. (Figura 3).

Figura 3. Comparación de cantidad y frecuencia de engrase

Los números hablan por si solos. La diferencia anual es de US $ 942.03 (Figura 4).

Figura 4. Diferencia de costo entre prácticas de engrase

Quizás el mayor beneficio aparente de adoptar los volúmenes calculados es el ahorro de tiempo para la tecnología de lubricación. En este ejemplo, el técnico puede ahorrar casi ocho horas al año solo con esta máquina, que puede redirigir a actividades de mayor valor agregado, como muestreo de aceite, rellenos, inspecciones, utilizando un carro de filtro para la descontaminación periódica, y otras. Además, el beneficio no tan evidente aquí es la confiabilidad mejorada de la máquina a través de una lubricación bien calculada. Esto se cuantifica más en el tiempo con una vida útil más extensa de la máquina.

Puede lograr ahorros

Con algunos ejemplos simples y números muy reales para respaldarlos, está claro que es posible realizar ahorros significativos. Ya sea que su planta pueda beneficiarse de mejores prácticas de lubricación o incluso de un modelo de ”lubricante como servicio” radicalmente diferente, note que no se ha tenido en cuenta la mejora de la confiabilidad de la maquinaria o la reducción de los costos por el tiempo de inactividad. Para la mayoría de las plantas, ese es probablemente el ahorro más significativo de todos.

Para la planta del ejemplo en este artículo, estas dos actividades específicas, cambios de aceite y sobreengrasado, representan una pérdida de casi US $ 300,000 en cinco años en tan solo una máquina. Esto es casi tres veces el costo de implementar un programa de lubricación bien diseñado.

Recuerde, si necesita ayuda para comprender las oportunidades de mejora en los costos de su instalación en lo que respecta a la lubricación, los expertos de clase mundial de Noria siempre están disponibles.

Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América.