Se podría decir que, en los últimos 30 años, se han producido más cambios relacionados con el análisis de lubricantes y el monitoreo de condición que en todas las demás áreas de la lubricación. ¿Por qué tiene sentido esto? Los que más sabemos entendemos que la medición constante es clave para impulsar el progreso y el cambio. La medición nos lleva a la consciencia y, finalmente, a la acción (resultados tangibles). Por supuesto, hay muchos otros factores que también son importantes. Estos se explican detalladamente en el gráfico Ascend™.

Hay nueve factores críticos en la etapa del ciclo de vida “Monitoreo de condición, análisis de lubricantes y solución de problemas” del gráfico Ascend™. Cada uno es lo suficientemente importante como para justificar un artículo que describa su propósito y aplicación. De hecho, ya se pueden encontrar uno o más artículos sobre cada uno de estos temas en machinerylubrication.com. Lo que ha quedado claro tras años de trabajo en el campo del análisis de lubricantes es que el concepto de mejores prácticas no es tan intuitivo como cabría esperar inicialmente. Como resultado, según mi observación, la gran mayoría de los programas de inspección y análisis de aceite no alcanzan su máximo potencial.

Ahí reside la oportunidad y los frutos al alcance de la mano, listos para cosechar. Incluso quienes se han beneficiado de la capacitación a menudo parecen tener dificultades con algo más que una ejecución fragmentada. Somos plenamente conscientes de que saber no es lo mismo que hacer. La Metodología Ascend™ se diseñó específicamente para que las organizaciones que lo utilizan logren una ejecución completa y exitosa en cada etapa, cada nivel, cada factor. La hoja de ruta es clara; el camino y la ejecución son responsabilidad suya.

Escuche a su lubricante… escuche a su máquina. El análisis y la inspección del lubricante son la métrica más importante de un programa de lubricación. Suelo decir: «Es muy difícil que haya un problema con la máquina sin que el lubricante lo sepa primero». Así que, examinemos el aceite correctamente, una y otra vez. Él nos cuenta la historia, pero debemos escuchar y actuar.

Factores del nivel de plataforma

Uno de los principios básicos del Estado Óptimo de Referencia (ORS, por sus siglas en inglés) es la optimización. En esto se diferencia fundamentalmente el ORS de expresiones como «mejores prácticas» o «lubricación de precisión». Esto significa que no todas las máquinas ni todas las tareas de monitoreo de condición deben tratarse de la misma manera. Muchas decisiones se basan (o deberían basarse) en conceptos fundamentales derivados del análisis de criticidad y el Análisis de Modos de Falla y Efectos (AMEF, por sus siglas en inglés). Gracias al conocimiento real que se obtiene de estos dos análisis, podemos pasar de las suposiciones a la toma de decisiones con mayor confianza y certeza.

Al analizar las máquinas en el contexto de su criticidad y modos de falla, la decisión de incluirlas en un programa de análisis de lubricantes se vuelve sumamente clara. Este es el factor de Selección de Maquinaria (A1P), relacionado con las tareas de inspección, el análisis de aceite, el ultrasonido y muchas otras actividades de monitoreo de la condición. También existen diversas opciones de fuentes de datos para el análisis de lubricantes, como el monitoreo en línea, instrumentos portátiles, laboratorios en sitio, laboratorios remotos y numerosas mezclas y variaciones. Esto se aborda en el factor A3P.

Una vez que una máquina se incluye en un programa de análisis de aceite, inspección y monitoreo de condición, es necesario conocer el conjunto de pruebas de análisis de lubricante para muestras de rutina y de excepción. Este es el objetivo del factor A2P. El monitoreo de condición debe ser estratégico e intencional. Esto es un ejercicio de ingeniería que comienza con el AMEF. Básicamente, cada modo de falla de alto rango debe tener una o más pruebas de análisis de lubricante, inspecciones y otras tareas de monitoreo de condición asignadas para su detección y remediación tempranas. Después de todo, esa es la esencia del mantenimiento basado en condición: detectar modos de falla activos antes de que se conviertan en modos de falla avanzados o fallas inevitables.

El último factor en el nivel de plataforma en este ciclo de vida son las Herramientas y Métodos de Muestreo (A4P). Para algunos, esto puede parecer trivial en comparación con otros factores. Sin embargo, el análisis de lubricantes se construye a partir de una cadena de integridad. La fuerza de la cadena no es mayor que la fuerza del eslabón más débil. Entonces, ¿cuál es el eslabón más débil más común? Es el proceso de muestreo: dónde, cómo, cuándo, qué herramientas, etc. La organización es totalmente responsable de este paso, que equivale a la materia prima de laboratorio. Los productos finales (datos) del proceso de análisis de lubricante no pueden ser mejores que la calidad y precisión de la muestra suministrada al laboratorio.

Factores del nivel de gestión

En el nivel de gestión, es necesario seleccionar e integrar las Tareas de Inspección y Monitoreo de Condición (A5M). Esto unifica y optimiza el programa de monitoreo de condición. Los datos deben converger para establecer una imagen clara y precisa del estado de los lubricantes y las máquinas. No espere que una sola muestra de aceite proporcione todos los datos necesarios. Todas las actividades de monitoreo de condición deben contribuir a un objetivo común.

Sin duda, la inspección es un componente fundamental y fundamental del monitoreo de condición. Cuando se diseña y ejecuta correctamente, quizás el 75 % de las órdenes de trabajo bajo condición son resultado directo de inspectores motivados, curiosos y hábiles. Para algunos, la inspección podría considerarse algo arcaica o trivial. Pero la realidad es todo lo contrario. Las inspecciones emplean sensores humanos para los cuales la tecnología moderna no tiene mejor sustituto. Y lo más importante, aprovechan la supercomputadora en el cerebro de cada persona que recopila datos.

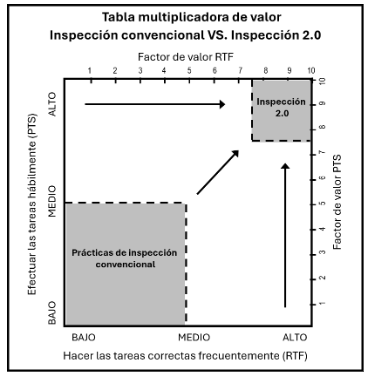

Figura 1. Cómo se puede obtener valor de inspecciones frecuentes y hábiles.

Este es el concepto de Inspección 2.0, ampliamente analizado en los cursos de capacitación de Noria y en la revista Machinery Lubrication. Retoma los conceptos tradicionales de la inspección y los recalibra en el contexto de la cultura actual de confiabilidad y monitoreo de condición. Pone énfasis en las habilidades y la periodicidad de las inspecciones. Vea la Figura 1.

Se podría decir que la inspección proporciona la visión y el oído para todo lo que el monitoreo de condición no puede detectar y es un esquema de detección predeterminado durante los días intermedios cuando no se realiza monitoreo de condición basado en tecnología. En otras palabras, la inspección cubre las deficiencias críticas donde existe ceguera de detección de las tecnologías y ceguera de programación durante los períodos entre usos. Una mayor frecuencia de inspección y habilidades de examinación más exhaustivas (por parte del inspector) aumentan significativamente la capacidad del monitoreo de condición para detectar las causas raíz y los síntomas de diversos estados de falla.

A continuación, se presentan algunos elementos fundamentales relacionados con la Inspección 2.0:

La interpretación de los datos del monitoreo de condición se facilita considerablemente mediante alarmas y límites. Cuando se realiza de forma eficaz, el analista puede centrarse en las condiciones reportables que se encuentran fuera de los rangos normales. El software y los algoritmos pueden facilitar enormemente el proceso de selección e interpretación de límites de datos de análisis de lubricantes (factor A6M). Se pueden utilizar diversas técnicas de alarma para cumplir con los requisitos de los diferentes objetivos de análisis de lubricante. Aunque parezca contradictorio, los programas de análisis de lubricante de primera categoría buscan más y mejores alarmas.

La resolución de problemas y el análisis de causa raíz (RCA, por sus siglas en inglés) también deben recibir la debida importancia, y es el factor A7M de Ascend™. Es necesario comprender y aprender tanto de las fallas inminentes como de las fallas post mortem para prevenir fallos futuros. Se requieren esfuerzos programáticos para inculcar una cultura organizacional adecuada entre los equipos de confiabilidad para estudiar y documentar cuidadosamente las fallas. No hay mejor maestro.

La expresión «lo que aprendemos es ganancia» no solo aplica a las personas, sino también a las organizaciones y a los enfoques departamentales dentro de ellas. La educación es fundamental para el crecimiento y el progreso. El grado de confiabilidad de la planta varía en proporción a la educación y la cultura del equipo. La capacitación en monitoreo de condiciones, análisis de lubricantes y resolución de problemas tendrá un gran impacto en el éxito del programa. Esto es el factor A8M de Ascend™.

Nivel de indicadores clave de desempeño: la métrica de la métrica

Como mencioné anteriormente, el análisis de lubricantes, la inspección y el monitoreo de condición funcionan conjuntamente como una métrica esencial para el estado de la máquina y su confiabilidad general. Esto debe aprovecharse al máximo. Una forma de lograr este objetivo es aplicar también métricas o KPI sobre el desempeño del análisis de lubricante. ¿Cómo podemos monitorizar su alineación con el Estado Óptimo de Referencia? Existen numerosos KPI excelentes para el monitoreo de condición, el análisis de lubricantes y la resolución de problemas que conviene considerar. Este es factor Ascend™ A9K.

Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América